1.本发明涉及腐蚀与自润滑领域,具体涉一种摩擦氧化调控表面生成自补充润滑相的复合材料及制备方法。

背景技术:

2.随着我国国防建设与国民经济的快速发展,在航空、航天、深海以及核电等高新技术产业动力系统内,服役的转动密封、高温轴承与衬套等一些重点型号的传动运动部件,受到日益苛刻的服役环境中多耦合因素的加速破坏。高温腐蚀与摩擦磨损的协同耦合作为材料的主要破坏方式,已经成为了影响整个系统可靠性与寿命的关键因素。据统计,国家每年因磨损失效造成的能量损失可达到能量总损耗的30~50%,新型耐高温腐蚀自润滑复合材料的研发已迫在眉睫。如何使得润滑材料兼具自润滑、减摩耐磨和抗氧化等多重功能,从而提升机械零部件在高真空度、高辐射度、高运转速度、高载荷和高温度等的苛刻服役环境下的运行稳定性与安全可靠性,成为当前自润滑复合材料发展的主要趋势。

3.传统自润滑材料是复合两种或两种以上的固体润滑剂制备而成。利用多种不同润滑剂在不同温度下的协同润滑效应,从而实现复合材料在广域温度范围内的润滑。室温到较低温度下依靠ag等软金属实现自润滑,高温自润滑的实现依靠大量氟化物的添加,如nasa研制的ps212材料、c dellacort等制备的ps200 系列热喷涂涂层材料、李建亮等研制的ni3al

‑

w

‑

ag

‑

氟化物复合材料。这些复合材料或涂层材料均具有优异的宽温域自润滑性能,但是大量氟化物引入的陶瓷相使其断裂韧性大幅度下降,在高载荷冲击环境下的应用受限,致使高温自润滑材料设计遇到重要瓶颈。

4.近年来,基于润滑体润湿性与高温润滑性能协同原理设计出了一种高温发汗自补偿润滑材料,如燕松山等研制的pb

‑

sn

‑

ag、pb

‑

sn

‑

ag

‑

cu润滑材料,张光明等制备的pb

‑

sn

‑

ag

‑

re润滑材料等。将多元固体润滑体通过熔渗工艺加入到多孔金属陶瓷基体的汗腺式微孔中,制备出一种润滑元素梯度分布的润滑层复合材料,高温下依靠低熔点润滑体的熔出实现自润滑,即合金的高温发汗润滑。润滑体的物化性能和熔浸深度决定了复合材料的润滑功能和润滑寿命,润滑体的熔出会导致其与金属陶瓷基体的润湿性变差,降低复合材料的致密度与力学性能。因此,该方案“合金发汗”无法实现复合材料力学性能与自润滑性能的协调优化。针对高温、承载运动部件遇到的力学、高温氧化与润滑难题,亟需开发研制一种高强高韧、减摩耐磨且抗高温氧化性能优异的新型自润滑复合材料。

技术实现要素:

5.本发明提供一种摩擦氧化调控表面生成自补充润滑相的复合材料及制备方法,解决现有技术中自润滑复合材料无法完全兼具抗氧化、自润滑与高韧性问题,可用于抗氧化、耐高温、高载荷冲击下运动和传动零部件的生产。

6.本发明的技术方案如下:

7.一种摩擦氧化调控表面生成自补充润滑相的复合材料,该复合材料以微米级ti、ni或co金属(合金)粉为基粉,与mo粉、ag粉混合,通过放电等离子设备加压烧结而成,微米级ti、ni或co金属(合金)粉混合按质量百分比计分别占比为70~80%、8~15%、10~20%,原始粉末颗粒尺寸分别为≤20um、≤ 10um、≤5um。

8.进一步的,上述的一种摩擦氧化调控表面生成自补充润滑相的复合材料,微米级ti、ni或co金属(合金)粉、mo粉、ag粉的优选质量百分比配比为 72~77%,9~12%,13~16%;所述mo粉还可以是mo粉与w粉任意配比的组合。

9.进一步的,上述的一种摩擦氧化调控表面生成自补充润滑相的复合材料,所述复合材料的性能指标为:室温至600℃宽温域范围内,往复摩擦系数≤0.3,磨损率≤6

×

10

‑5mm3·

n

‑1·

m

‑1,屈服强度≥800mpa,压溃强度≥1700mpa或者无压溃。

10.一种摩擦氧化调控表面生成自补充润滑相的复合材料的制备方法,包括以下制备步骤:

11.(1)粉末混合:使用球磨机对按配方称重好的粉末原料进行混合,转速为 200~400r/min,每运行30min停10min,球磨时间10~30h后,将得到的均匀合金化粉末烘干;

12.(2)装模冷压:烧结用的模具内壁均匀喷涂氮化硼,再在模具里填好石墨纸,然后将步骤(1)得到的粉末装入模具中,利用油压机对粉体预压并保持;使用万能试验机设备加压并保持后再卸载;

13.(3)放电等离子烧结:将制备好的坯体按照“升温i—升温ii—保温—冷却”的工艺加压烧结,真空度高于1

×

10

‑3atm,烧结压力为35~50mpa。

14.进一步的,上述的一种摩擦氧化调控表面生成自补充润滑相的复合材料的制备方法,步骤(1)所用球磨机为行星球磨机,所使用球磨罐为不锈钢球磨罐,混球为10倍混合物总质量的洁净不锈钢球,球磨助剂为:质量分数为2~6%的正庚烷。

15.进一步的,上述的一种摩擦氧化调控表面生成自补充润滑相的复合材料的制备方法,步骤(2)所述油压机对粉体的预压条件为20~30mpa并保持60s以上;使用万能试验机设备加压方式为“以先快后慢再均速的方式加压到70~80 kn,保持2~3min再卸载”。

16.进一步的,上述的一种摩擦氧化调控表面生成自补充润滑相的复合材料的制备方法,步骤(3)中“升温i”阶段最高温度为800℃,升温速度为50~60℃ /min;“升温ii”阶段最高温度为900~1200℃,升温速度为30~40℃/min;在最终烧结温度为900~1200℃情况下保温10~20min后随炉缓冷;烧结后的复合材料致密度在99%以上。

17.本发明的有益效果为:

18.(1)本发明的设计思路是:微米级ti或ni或co与添加合金元素mo/w保证合金高温强度;高温摩擦磨损时mo/w粉的选择性氧化及其与ag粉复合,诱导形成低熔点复合氧化物,致使发汗,起到减磨降摩、自润滑的效果,避免了传统方法添加过量自润滑陶瓷相如氟化物、氮化硼、二硫化钼等降低复合材料韧性的缺点;该复合材料具备高强、高韧、抗氧化与高温自润滑等优异的综合性能;

19.(2)该复合材料,制备工艺简单,配方中所需制作原料在市场可直接采购;

20.(3)该复合材料较致密无孔洞,具有较高的抗弯强度和抗压强度,力学性能优异;

21.(4)该复合材料具有较优异的宽温域范围内的自润滑性能,能够长时间提供良好的耐磨润滑效果;

22.(5)该复合材料具有较好的高温性能与可加工性,导电导热性能良好,易加工成各种形状尺寸的热端部件。

附图说明

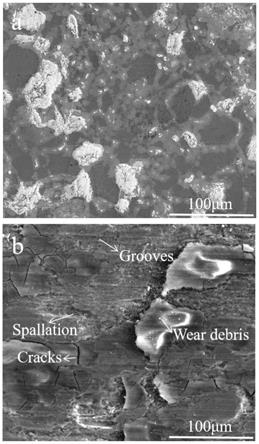

23.图1(a)为放电等离子设备烧结制备的耐磨、自润滑、力学性能良好的复合材料组织;

24.图1(b)为复合材料在室温下通过往复式摩擦磨损设备得到的磨痕;

25.图2(a)为马弗炉设备600℃氧化2h后的复合材料的表面组织;

26.图2(b)为经过高温氧化调控后的复合材料在室温下通过往复式摩擦磨损设备得到的磨痕。

具体实施方式

27.下面结合附图和实施例对本发明进行详细说明,但本发明的保护范围不受附图和实施例所限。

28.实施例1

29.本实施例中,以微米级ti粉为基,与mo粉、ag粉混合制备该复合材料,其中ti粉颗粒度为10μm、mo粉颗粒度约为4μm、ag粉颗粒度约为3μm,其具体制备参数如下:

30.(1)粉末混合:复合材料按照以下成分配比,ti粉75wt%、mo粉10wt%、 ag粉15wt%;经行星式球磨机球磨混合,以质量分数为5%的正庚烷为球磨助剂,转速为300r/min,每运行30min停10min,球磨时间16h后,将得到的均匀合金化粉末烘干。

31.(2)放电等离子烧结:将球磨混合的复合粉末,放入石墨模具,压实,经放电等离子设备,按照“升温i—升温ii—保温—冷却”的工艺加压烧结:真空度为1

×

10

‑3atm,烧结压力为40mpa。其中“升温i”阶段的烧结温度为800℃,升温速度为55℃/min;“升温ii”阶段的烧结温度为900℃,升温速度为 35℃/min。在最终烧结温度900℃保温20min后随炉缓冷。

32.烧结后复合材料的致密度为99.6%,屈服强度1290mpa,压缩强度≥1760 mpa,未压溃。摩擦磨损试验条件为载荷10n,直径9.525mm的si3n4对磨球,往复摩擦时间30min,线速度0.024m/s,复合材料室温至600℃宽温域范围内平均摩擦系数≤0.29,平均磨损率≤3.5

×

10

‑5mm3·

n

‑1·

m

‑1。如图1(a)所示,制备的该复合材料内部结构致密,无明显孔洞等缺陷;磨痕形貌中存在不连续的疏松氧化膜,可见犁沟、剥落坑、裂纹和少量磨屑,见图1(b)。经过高温氧化调控后的复合材料内部结构仍然致密,无明显孔洞等缺陷,并且可见表面发汗形成的低熔点氧化物,如图2(a),这使得复合材料在防止外界侵蚀性介质渗入以及保持良好力学性能的同时,兼具了很好的自润滑性能。磨痕形貌中可见光滑连续的釉质层,存在较少小剥落坑,未见犁沟、裂纹等缺陷,表面平整,见图2 (b)。

33.对比例1

34.与实施例1不同之处在于:复合材料的成分配比为ti粉68wt%、mo粉10 wt%、ag粉22wt%。

35.烧结后复合材料的致密度为99.6%,屈服强度1060mpa,压缩强度≥1600 mpa,未压溃,室温至600℃宽温域范围内平均摩擦系数≤0.26,600℃高温磨损率却达到1.3

×

10

‑4mm3·

n

‑1·

m

‑1。

36.对比例2

37.与实施例1不同之处在于:复合材料的成分配比为ti粉77wt%、mo粉15 wt%、ag粉8wt%。

38.烧结后复合材料的致密度为99.6%,屈服强度1340mpa,压缩强度≥1700 mpa,未压溃,室温平均摩擦系数达到0.44,平均磨损率≤7.0

×

10

‑5mm3·

n

‑1·

m

‑1。

39.实施例2

40.本实施例中,以微米级ni粉为基,颗粒度为10μm,与mo粉、ag粉混合制备该复合材料,其中ni粉颗粒度为10μm、与mo粉颗粒度约为4μm、ag 粉颗粒度约为3μm,其具体制备参数如下:

41.(1)粉末混合:复合材料按照以下成分配比,ni粉75wt%、mo粉11wt%、 ag粉14wt%;经行星式球磨机球磨混合,以质量分数为5%的正庚烷为球磨助剂,转速为300r/min,每运行30min停10min,球磨时间16h后,将得到的均匀合金化粉末烘干。

42.(2)放电等离子烧结:将球磨混合的复合粉末,放入石墨模具,压实,经放电等离子设备,按照“升温i—升温ii—保温—冷却”的工艺加压烧结:真空度为1

×

10

‑3atm,烧结压力为45mpa。其中“升温i”阶段的最高温度为800℃,升温速度为55℃/min;“升温ii”阶段的最高温度为1150℃,升温速度为 35℃/min。在最终烧结温度1150℃保温15min后随炉缓冷。

43.烧结后复合材料的致密度为99.6%,屈服强度890mpa,压缩强度≥2200 mpa,未压溃。摩擦磨损试验条件为载荷10n,直径9.525mm的si3n4对磨球,往复摩擦时间30min,线速度0.024m/s,复合材料室温至600℃宽温域范围内平均摩擦系数≤0.29,平均磨损率≤5

×

10

‑5mm3·

n

‑1·

m

‑1。

44.实施例3

45.本实施例中,以微米级nicr粉为基,颗粒度为10μm,与mo粉、ag粉混合制备该复合材料,其中nicr粉颗粒度为10μm、mo粉颗粒度约为4μm、ag 粉颗粒度约为3μm,其具体制备参数如下:

46.(1)粉末混合:复合材料按照以下成分配比,nicr粉73wt%、mo粉11wt%、 ag粉16wt%;经行星式球磨机球磨混合,以质量分数为5%的正庚烷为球磨助剂,转速为300r/min,每运行30min停10min,球磨时间16h后,将得到的均匀合金化粉末烘干。

47.(2)放电等离子烧结:将球磨混合的复合粉末,放入石墨模具,压实,经放电等离子设备,按照“升温i—升温ii—保温—冷却”的工艺加压烧结:真空度为1

×

10

‑3atm,烧结压力为40mpa。其中“升温i”阶段的烧结温度为800℃,升温速度为55℃/min;“升温ii”阶段的烧结温度为1200℃,升温速度为 35℃/min。在最终烧结温度1200℃保温15min后随炉缓冷。

48.烧结后复合材料的致密度为99.5%,屈服强度925mpa,压缩强度1780mpa,压溃。摩擦磨损试验条件为载荷10n,直径9.525mm的si3n4对磨球,往复摩擦时间30min,线速度0.024m/s,复合材料室温至600℃宽温域范围内平均摩擦系数≤0.27,平均磨损率≤4.4

×

10

‑5mm3·

n

‑1·

m

‑1。

49.实施例4

50.本实施例中,以微米级co粉为基,颗粒度为10μm,与mo粉、ag粉混合制备该复合材料,其中co粉颗粒度为10μm、mo粉颗粒度约为4μm、ag粉颗粒度约为3μm,其具体制备参数如下:

51.(1)粉末混合:复合材料按照以下成分配比,co粉75wt%、mo粉12wt%、 ag粉13wt%;经行星式球磨机球磨混合,以质量分数为5%的正庚烷为球磨助剂,转速为300r/min,每运行30min停10min,球磨时间16h后,将得到的均匀合金化粉末烘干。

52.(2)放电等离子烧结:将球磨混合的复合粉末,放入石墨模具,压实,经放电等离子设备,按照“升温i—升温ii—保温—冷却”的工艺加压烧结:真空度为1

×

10

‑3atm,烧结压力为40mpa。其中“升温i”阶段的烧结温度为800℃,升温速度为55℃/min;“升温ii”阶段的烧结温度为1150℃,升温速度为 35℃/min。在最终烧结温度1150℃保温15min后随炉缓冷。

53.烧结后复合材料的致密度为99.6%,屈服强度925mpa,压缩强度1820mpa,压溃。摩擦磨损试验条件为载荷10n,直径9.525mm的si3n4对磨球,往复摩擦时间30min,线速度0.024m/s,复合材料室温至600℃宽温域范围内平均摩擦系数≤0.29,平均磨损率≤4.9

×

10

‑5mm3·

n

‑1·

m

‑1。

54.实施例5

55.本实施例中,以微米级co基高熵合金粉为基础粉,颗粒度为10μm,与 mo粉、ag粉混合制备该复合材料,其中co基高熵合金粉颗粒度为10μm、 mo粉颗粒度约为4μm、ag粉颗粒度约为3μm,其具体制备参数如下:

56.(1)粉末混合:复合材料按照以下成分配比,co基高熵合金粉75wt%、mo 粉10wt%、ag粉15wt%;经行星式球磨机球磨混合,以质量分数为5%的正庚烷为球磨助剂,转速为300r/min,每运行30min停10min,球磨时间16h后,将得到的均匀合金化粉末烘干。

57.(2)放电等离子烧结:将球磨混合的复合粉末,放入石墨模具,压实,经放电等离子设备,按照“升温i—升温ii—保温—冷却”的工艺加压烧结:真空度为1

×

10

‑3atm,烧结压力为40mpa。其中“升温i”阶段的烧结温度为1150℃,升温速度为55℃/min;“升温ii”阶段的烧结温度为1200℃,升温速度为 35℃/min。在最终烧结温度1200℃保温15min后随炉缓冷。

58.烧结后复合材料的致密度为99.6%,屈服强度950mpa,压缩强度1900 mpa,压溃。摩擦磨损试验条件为载荷10n,直径9.525mm的si3n4对磨球,往复摩擦时间30min,线速度0.024m/s,复合材料室温至600℃宽温域范围内平均摩擦系数≤0.26,平均磨损率≤4.6

×

10

‑5mm3·

n

‑1·

m

‑1。

59.对比例1

60.与实施例1不同之处在于:以等同颗粒度4μm的w粉替代mo粉制备该复合材料,其成分配比为co基高熵合金粉75wt%、w粉10wt%、ag粉15 wt%。

61.烧结后复合材料,室温至600℃宽温域范围内平均摩擦系数≤0.28,平均磨损率≤4.5

×

10

‑5mm3·

n

‑1·

m

‑1。

62.对比例2

63.与实施例1不同之处在于:以等同颗粒度4μm的w粉替代mo粉制备该复合材料,其成分配比为co基高熵合金粉70wt%、w粉10wt%、ag粉20 wt%。

64.烧结后复合材料,室温至600℃宽温域范围内平均摩擦系数≤0.25,600℃时磨损率达到1.2

×

10

‑4mm3·

n

‑1·

m

‑1。

65.申请人声明,尽管已经示出和描述本发明的详细组成和制备方法,对本领域的技术人员而言,本发明并不局限于依赖上述详细组成和制备方法才能实施。对本发明的任何改进、产品原料替代和辅助成分的添加等,均在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。