1.本技术涉及一种权利要求1中定义的方法以及一种权利要求15中定义的用于生产烃例如烯烃的工艺设备。此外,本技术涉及权利要求21中定义的方法的用途。

背景技术:

2.从现有技术中已知的是通过裂化工艺从化石原料生产烃和烯烃。此外,从现有技术已知不同的烯烃级分可以通过回收过程分离。

3.此外,从现有技术已知废塑料难以再循环且难以用作新产品的原料。机械再循环是最便宜的再循环方式,但其适用性限于清洁塑料,并且机械再循环的塑料通常用于较低水平的应用。

4.目的

5.目的是披露一种用于从废原料生产烃如烯烃的新型方法和工艺设备。此外,目的是披露一种用于利用基于聚合物的废料作为原料的新型方法和工艺设备。此外,目标是代替烯烃生产中的原始化石原料。

技术实现要素:

6.方法和工艺设备及用途的特征在于权利要求中提出的内容。

7.在方法和工艺设备中,通过在气化器中气化对基于聚合物的废料进行处理以形成产物混合物,从基于聚合物的废料生产烃,例如烯烃,并且在回收单元中从产物混合物中分离烃。

附图说明

8.包括在本文中以提供对本发明的进一步理解并构成本说明书一部分的附图说明了本发明的一些实施例并且与本说明书一起有助于解释本发明的原理。在附图中:

9.图1是根据一个实施例的工艺的流程图说明,并且

10.图2是根据另一个实施例的工艺的流程图说明。

具体实施方式

11.在用于从基于聚合物的废料生产烃的方法中,在气化器(2)中在低温下用蒸汽(3)将基于聚合物的废料(1)气化以形成产物混合物(4)并且气化器中的温度为640℃

‑

750℃,以及将产物混合物(4)从气化器(2)供应至烃的回收单元(6)以分离至少一种所希望的烃级分(7,8,9)。

12.用于从基于聚合物的废料生产烃的的工艺设备包括:气化器(2),其中在640℃

‑

750℃的低温下用蒸汽(3)将基于聚合物的废料(1)气化以形成产物混合物(4);用于将蒸汽(3)供应至气化器(2)的蒸汽入口;以及回收单元(6),从气化器(2)向其中供应产物混合物(4)并且在其中分离至少一种所希望的烃级分(7,8,9)。

13.方法和工艺设备的一个实施例在图1中示出。方法和工艺设备的另一个实施例在图2中示出。

14.在此上下文中,基于聚合物的废料(1)意指包含一种或多种聚合物或由一种或多种聚合物组成的任何废料。通常基于聚合物的废料是非均质材料。在一个实施例中,基于聚合物的废料至少包含聚烯烃,例如聚乙烯或聚丙烯。基于聚合物的废料还可含有其他聚合物。此外,基于聚合物的废料还可含有其他成分,如纸、纸板和/或铝材料。在一个实施例中,基于聚合物的废料是混合的塑料材料。在一个实施例中,基于聚合物的废料包括多层塑料包装和产品。在一个实施例中,基于聚合物的废料包含超过80w

‑

%、优选超过90w

‑

%的聚烯烃。在一个实施例中,基于聚合物的废料包含低于80w

‑

%、在一个实施例中低于70w

‑

%、在一个实施例中低于60w

‑

%并且在一个实施例中低于50w

‑

%的聚烯烃。在一个实施例中,基于聚合物的废料包括pvc塑料,在一个实施例中低于2w

‑

%。在一个实施例中,基于聚合物的废料,即气化器(2)的进料,呈固体形式,例如呈切碎的材料的形式。在一个实施例中,基于聚合物的废料在供应至气化器之前进行处理,例如通过研磨、碾磨、剁碎、切碎、压块、造粒或其他压实手段。在一个实施例中,基于聚合物的废料的粒度可以变化,例如在扁平形式的颗粒中在0.1mm

‑

100mm之间变化并且例如在球形形式的颗粒中在0.1mm

‑

30mm之间变化。在一个实施例中,基于聚合物的废料在供应至气化器之前用氮气惰性化,例如以从进料中减少氧气。

15.在此上下文中,产物混合物(4)意指来自气化器(2)的任何产物混合物,如产物气体。通常产物混合物是烃的混合物,并且可进一步包含一氧化碳和氢气。产物混合物包含一种或多种成分。在一个实施例中,产物混合物可含有乙烯、丙烯、丁二烯、芳香族烃和/或其他烃。在一个实施例中,产物混合物至少包含轻质烃,如c1

‑

c6烃。在一个实施例中,产物混合物至少包含烯烃。在一个实施例中,产物混合物至少包含乙烯。在一个实施例中,产物混合物至少包含乙烯、丙烯和轻质芳香族烃如苯或甲苯。在一个实施例中,产物混合物进一步包含氢气和/或一氧化碳。此外,产物混合物还可含有其他成分或化合物,例如固体成分,如固体颗粒或固体杂质。在一个实施例中,产物混合物是富含烯烃的产物混合物。在一个实施例中,产物混合物是富含乙烯的产物混合物。

16.在此上下文中,气化器中的气化意指通过蒸汽进行的任何气化过程。气化是将起始材料转化为气化产物,例如烃和氢气的过程。这是通过在合适的温度下用受控量的蒸汽和/或额外的氧气处理起始材料来实现的。

17.在一个实施例中,气化器(2)与一个或多个已知的裂化单元(12)平行布置,其中裂化单元包括至少一个裂化装置,如蒸汽裂化器。在一个实施例中,气化器(2)与至少一个裂化单元(12)平行布置。在一个实施例中,工艺设备包括至少一个与气化器(2)平行布置的裂化单元(12)。在所述裂化单元(12)中,裂化单元的烃混合物(13)通过从其他原料(11)裂化产生,该其他原料如原油衍生的馏出物或其升级产品,例如石脑油、乙烷或丙烷。然后可以将来自气化器(2)的产物混合物(4)和裂化单元(12)的烃混合物(13)二者供应至回收单元(6)或回收单元(6)的所希望的步骤或装置,并且产物混合物(4)是进入回收单元(6)的进料的一部分。在一个实施例中,产物混合物(4)和裂化单元的烃混合物(13)可以供应至回收单元(6)的同一步骤或装置。在一个实施例中,产物混合物(4)和裂化单元的烃混合物(13)可以供应至回收单元(6)的不同步骤或装置。在此上下文中,裂化单元的烃混合物(13)意指至

少包含烯烃如乙烯、丙烯和/或其他烯烃的任何含烃混合物。此外,烃混合物(13)可以包含其他烃和/或其他成分。

18.在一个实施例中,气化器(2)是流化床气化器。任何合适的床材料都可以用作流化床中的流化材料。在一个实施例中,床材料是砂和/或含钙床材料,如石灰、石灰石、白云石、caco3或cao。在一个实施例中,床材料含有0

‑

100w

‑

%的砂和100

‑

0w

‑

%的含钙床材料。在一个实施例中,床材料由砂组成。在一个实施例中,床材料由含钙床材料组成。在一个实施例中,床材料含有低于60vol

‑

%、在一个实施例中低于50vol

‑

%、在一个实施例中低于30vol

‑

%的含钙床材料。在一个实施例中,向床材料中添加al2o3。在一个实施例中,床材料可以包含0.1

‑

100vol

‑

%al2o3。

19.在一个实施例中,气化器(2)中的处理温度超过700℃,例如在700℃

‑

750℃之间。在一个实施例中,处理温度为710℃

‑

740℃,并且在一个实施例中为720℃

‑

730℃。在一个实施例中,处理温度为690℃

‑

730℃,并且在一个实施例中为700

‑

720℃。在一个实施例中,处理温度为640℃

‑

700℃。在一个实施例中,处理温度为640℃

‑

670℃。

20.在一个实施例中,处理在气化器(2)中在大气压下进行。在一个实施例中,处理在低于4巴、在一个实施例中低于3巴并且在一个实施例中低于2巴的压力下进行。

21.在一个实施例中,气化器(2)中的停留时间明显长于裂化单元(12)的裂化装置(如蒸汽裂化器)中的停留时间。在一个实施例中,气化器(2)中的停留时间为3

‑

30秒。在一个实施例中,气化器(2)中的停留时间为4

‑

30秒。在一个实施例中,气化器(2)中的停留时间为4

‑

20秒。在一个实施例中,气化器(2)中的停留时间为5

‑

15秒。在一个实施例中,气化器(2)中的停留时间为10

‑

20秒。

22.在一个实施例中,在气化器(2)之后,冷却产物混合物(4)。在一个实施例中,将产物混合物冷却至400℃

‑

500℃的温度。在一个实施例中,产物混合物(4)在供应至回收单元(6)之前进行冷却。在一个实施例中,工艺设备包括至少一个用于冷却产物混合物(4)的冷却装置。

23.在一个实施例中,在气化器(2)之后,过滤产物混合物(4)。在一个实施例中,在冷却产物混合物(4)之后,过滤该产物混合物。在一个实施例中,通过热过滤器过滤产物混合物(4)。可替代地,可以通过任何合适的过滤器、旋风分离器或其他过滤装置过滤产物混合物。在一个实施例中,工艺设备包括至少一个用于过滤产物混合物(4)的过滤器(5),例如热过滤器或其他合适的过滤器或过滤装置。在过滤中,可以从产物混合物(4)中除去固体成分,如固体颗粒或固体杂质。在一个实施例中,通过在气体过滤之前注入吸收剂或者使用基于钙的床添加剂,从产物混合物中除去氯(cl)和/或氯化合物。

24.在一个实施例中,产物混合物(4)包含超过30w

‑

%、在一个实施例中超过25w

‑

%并且在一个实施例中超过20w

‑

%的烯烃,如乙烯和丙烯。在一个实施例中,产物混合物(4)包含超过25w

‑

%、并且在一个实施例中超过20w

‑

%的乙烯。在一个实施例中,产物混合物(4)包含超过13w

‑

%、并且在一个实施例中超过10w

‑

%的轻质芳烃,如苯。

25.在一个实施例中,产物混合物(4)可以供应至烃的回收单元(6)中的所希望的步骤,例如第一步骤或装置、或稍后的步骤或装置。在一个实施例中,产物混合物(4)是进入回收单元(6)的进料的一部分。在一个实施例中,产物混合物(4)至少用作进入回收单元(6)的进料的一部分。在一个实施例中,产物混合物可以原样用于进入回收单元的进料中。在一个

实施例中,产物混合物(4)可以在供应至回收单元(6)之前进行处理。在一个实施例中,可以在气化器(2)之后从产物混合物(4)中除去产物混合物的不希望的成分,例如杂质或金属(例如铝)、或重质芳香族烃。在一个实施例中,可以在气化器(2)之后从产物混合物(4)中除去芳香族烃,例如重质芳香族烃和/或轻质芳香族烃。

26.包括回收单元(6)的回收过程可以是多步骤过程,其中从回收过程的进料中分离所希望的烃,如烃级分,和/或所希望的其他成分或级分。回收过程是用于分离烃的分离过程,其中进料被分离为其成分或级分。工艺设备至少包括回收单元(6),在其中回收烃,如烃级分(7,8,9)。回收单元(6)包括多于一个用于分离所希望的烃和烃级分的装置。此外,可以在回收单元中分离其他成分或级分。回收单元(6)可以包括用于分离烃或其他成分的不同装置,如分离装置、蒸馏仪器、冷却装置、氢化装置、脱水装置、或其他合适的装置。在一个实施例中,回收单元(6)至少包括分离装置和/或蒸馏仪器。在一个实施例中,回收单元(6)至少包括蒸馏仪器。在一个实施例中,通过蒸馏分离所希望的烃。在一个实施例中,回收单元(6)至少包括分离装置。在一个实施例中,通过一个或多个分离装置的分离手段回收或移出所希望的烃。在一个实施例中,在回收单元中回收一氧化碳和/或氢气。在一个实施例中,在回收单元中回收芳香族烃。在一个实施例中,可以在回收单元中除去产物混合物的不希望的成分。本身已知的任何合适的分离装置都可以用作工艺设备中的分离装置。本身已知的任何合适的蒸馏仪器都可以用作工艺设备中的蒸馏仪器。蒸馏仪器可以基于蒸馏,例如分馏或萃取蒸馏。

27.在一个实施例中,回收的氢气可以再循环到工艺的合适过程步骤或所希望的精制过程,其中需要氢气以进行加工。在一个实施例中,回收的一氧化碳、芳香族烃、焦油和/或甲烷可以再循环到工艺的合适过程步骤或所希望的重整过程,或者返回至气化器(2),例如以形成用于气化器的能量或维持气化器中的温度。在一个实施例中,芳香族烃,例如轻质芳香族烃,可以用作最终产物或用作化学品的源材料。

28.在一个实施例中,可以基于气化器(2)中的气化条件和/或所选择的基于聚合物的废料(1)来调节产物分布。在一个实施例中,富含乙烯的产物混合物由基于聚合物的废料(1)在气化器(2)中形成。

29.在一个实施例中,产物混合物(4)的不希望的成分、甲烷、氢气、一氧化碳和/或芳香族烃例如重质芳香族烃用于产生用于气化的能量或者再循环回到气化器(2)。在一个实施例中,可以在集成有气化器的装置中处理所述成分和材料以产生能量。在一个实施例中,产物混合物(4)的不希望的成分、甲烷、氢气和/或一氧化碳可以用作能量材料以向气化器(2)提供热量。在一个实施例中,芳香族烃,例如重质芳香族烃,用于产生用于气化的能量,并且它们可以用作能量材料以向气化器(2)提供热量。

30.在一个实施例中,工艺设备包括至少一个再循环装置,用于将不希望的成分、一氧化碳和/或芳香族烃再循环回到气化器(2)。在一个实施例中,再循环装置被布置成将芳香族烃、一氧化碳和/或不希望的成分从回收单元(6)再循环到气化器(2)。

31.在一个实施例中,工艺设备包括多于一个用于处理基于聚合物的废料(1)的气化器(2)。然后来自所述气化器(2)的产物混合物,如产物气体,可以供应至回收单元(6),或回收单元(6)的所希望的步骤或装置。

32.在一个实施例中,工艺设备包括至少一个第一进料入口,用于将基于聚合物的废

料(1)供应至气化器(2)中。在一个实施例中,工艺设备包括至少一个第一出口,用于将产物混合物(4)从气化器(2)中排出。

33.在一个实施例中,工艺设备包括至少一个回收单元(6)的进料入口,例如第二进料入口,用于将气化器(2)的产物混合物(4)和/或裂化单元(12)的烃混合物(13)供应至回收单元(6)。在一个实施例中,工艺设备包括至少一个出口,例如第二出口,用于将至少一种烯烃级分(7,8,9)从回收单元(6)中排出。

34.进料入口可以是本身已知的任何合适的入口,例如管道、端口等。出口可以是本身已知的任何合适的出口,例如管道、出口端口等。

35.在一个实施例中,工艺设备包括至少一个进料装置,用于将基于聚合物的废料(1)进料至气化器(2)。在此上下文中,进料装置可以是任何进料装置、装备或其他合适的装置。在一个实施例中,进料装置选自包括以下的组:螺杆、输送机、管、管道、气动进料装置、气动输送机、挤出机、其他合适的进料装置及它们的组合。在一个实施例中,通过气动进料装置或气动输送机使用甲烷例如来自此过程的再循环甲烷作为气动气体,将基于聚合物的废料进料至气化器。

36.蒸汽(3)可以经由蒸汽入口供应至气化器(2)。在一个实施例中,蒸汽从气化器的底部进料至气化器。在一个实施例中,蒸汽入口被布置成与气化器的底部相连。在一个实施例中,工艺设备包括分配装置,例如格栅,其被布置成与气化器的底部相连以用于分配气化器内的蒸汽。在气化器中可以使用任何合适的蒸汽入口和分配装置。

37.方法和工艺设备可以作为连续工艺进行操作。

38.在一个实施例中,方法和工艺设备在烃(如轻质烃)、烯烃(例如乙烯、丙烯和丁二烯)、轻质芳香族烃(例如苯和甲苯)、一氧化碳、氢气或它们的组合的生产中使用和利用。来自回收单元的产物如烃级分可以原样使用,或者可以供应至例如聚合过程、氧化过程、卤化过程、烷基化过程或其他化学过程,或供应至塑料的生产。例如,乙烯和丙烯是塑料产品、石油化学产品和化学品的结构单元。

39.由于本发明,可以容易且有效地处理和利用基于聚合物的废料。可以回收所希望的烃,像烯烃。此外,可以回收衍生自基于聚合物的废料的轻质芳香族烃,如苯、甲苯、二甲苯等,并且过程中可以再循环和利用重质芳香族烃。在此过程中可以升级废料。方法和工艺设备提供了容易地且能量有效和成本有效地处理基于聚合物的废料的可能性。

40.本发明提供了工业上可适用的、简单的且可负担得起的方式来从基于聚合物的废料生产烃并且尤其是烯烃。本发明提供了灵活且经济上可行的方式来将废烯烃再循环回到烯烃。与生产工艺有关的方法和工艺设备是容易且简单地实现的。

41.此外,基于聚合物的废料的再循环可以通过本发明来改进。此外,新的基于原油的原料的一部分可以用基于聚合物的废料代替。此外,当可以应用现有的回收过程时,不需要对回收单元进行投资。

42.实例

43.图1和图2呈现了用于从基于聚合物的废料连续生产烃的方法以及还有工艺设备。

44.图1的工艺包括:流化床气化器(2),在其中在低温(其为640℃

‑

750℃,例如720℃

‑

730℃)下用蒸汽(3)将基于聚合物的废料(1)气化以形成产物混合物(4);用于将蒸汽(3)供应至气化器(2)的蒸汽入口;以及回收单元(6),从气化器(2)向其中供应产物混合物(4)并

且在其中分离至少一种所希望的烃级分(7,8,9)。处理在大气压下在气化器(2)中进行,并且气化器中的停留时间为4

‑

30s,在一个实施例中为5

‑

15s。

45.蒸汽(3)通过合适的蒸汽进料装置经由蒸汽入口进料至气化器(2)。

46.产物混合物(4)至少包含乙烯、丙烯和轻质芳香族烃如苯或甲苯,并且可进一步包含氢气和一氧化碳。此外,产物混合物可以包含其他烃。优选地,产物混合物是富含乙烯的产物混合物。

47.在一个实施例中,在气化器(2)之后,产物混合物(4)可以冷却至例如400℃

‑

500℃的温度。在一个实施例中,工艺设备可以包括至少一个过滤装置(5),例如热过滤器,用于在气化器之后,例如在冷却产品混合物之后过滤产物混合物(4)并且用于从产物混合物中除去固体成分。

48.产物混合物(4)可以供应至烃的回收单元(6)中的所希望的步骤或装置。产物混合物(4)是进入回收单元(6)的进料的一部分。在回收单元(6)中,至少回收所希望的烃或烃级分,例如乙烯(7)、丙烯(8)和芳香族烃(9)。回收单元(6)包括用于分离所希望的烃的不同装置,如分离装置、蒸馏仪器、冷却装置、氢化装置、脱水装置或其他合适的装置。优选地,回收单元(6)至少包括分离装置和/或蒸馏仪器。在回收单元(6)中通过分离和/或蒸馏来分离烃级分(7,8,9)。

49.此外,可以在回收单元(6)中回收一氧化碳、氢气、甲烷、芳香族烃(9)和/或其他不希望的成分。回收的氢气可以再循环到工艺的合适过程步骤或所希望的精制过程,其中需要氢气以进行加工。回收的一氧化碳、芳香族烃、甲烷和/或其他不希望的成分可以再循环到工艺的合适过程步骤,或返回到气化器(2)。所述成分可以再循环回到气化器以产生用于气化的能量、温度和/或蒸汽。工艺设备可以包括至少一个再循环装置,用于将一氧化碳、甲烷和/或不希望的成分从回收单元(6)再循环回到气化器(2)。工艺设备可以包括至少一个再循环装置,用于将芳香族烃(9),例如重质芳香族烃(10),从回收单元(6)再循环回到气化器(2)。可替代地,芳香族烃,例如轻质芳香族烃,可以用作最终产物或用作化学品的源材料。

50.根据图2,气化器(2)与已知的裂化器单元(12)平行布置,该裂化器单元包括至少一个裂化装置,如蒸汽裂化器。在所述裂化单元(12)中,烃混合物(13)通过从其他原料(11)如化石原料裂化而生产。然后可以将来自气化器(2)的产物混合物(4)和来自裂化单元(12)的烃混合物(13)二者供应至回收单元(6)或回收单元(6)的所希望的步骤或装置,并且产物混合物(4)是进入回收单元(6)的进料的一部分。

51.实例1

52.在实验室规模的鼓泡流化床气化器中对该工艺进行了研究。

53.基于聚乙烯的废料用作进料,并且蒸汽用作气化器中的气化剂。使用低气化温度,并且气化器中的温度在690℃

‑

730℃之间。气化器中的停留时间为约4

‑

8s。在气化器中的气化期间形成产物气体。进行并分析了五个测试周期。

54.在烯烃工业中,包含例如乙烯和丙烯的烯烃混合物通常通过在裂化单元中裂化和处理石脑油、乙烷或丙烷来生产,并且通过多步骤回收过程从烯烃混合物中回收烯烃。

55.从测试中观察到,干燥的产物气体中的主要成分为:28.1

‑

33.3vol

‑

%h2,20.0

‑

27.7vol

‑

%ch4和21.1

‑

26.5vol

‑

%c2h4,以及在额外测试中,22.2

‑

39.3vol

‑

%c2h4。产物气

体出人意料地富含乙烯。将这些结果与来自常规石脑油裂化器的烯烃混合物的结果进行比较,其中烯烃混合物含有1.03vol

‑

%h2 co,15.35vol

‑

%ch4和31.02vol

‑

%c2h4。产物气体的产物分布与来自石脑油裂化器的烯烃混合物的常规产物分布非常相似。此外,从测试中观察到,产物气体具有高焦油负载。然而,没有观察到过滤问题。因此,至少包含乙烯和另外的芳香族烃例如焦油的产物气体的混合物是常规烯烃回收过程或回收单元的下游过程的合适原料。根据本发明的蒸汽气化器可以与常规石脑油裂化器平行安装,使得能够用再循环的聚烯烃部分地代替原始石脑油。

56.实例2

57.在实验室规模的鼓泡流化床气化器中对该工艺进行了研究。

58.在气化器中,在700℃

‑

720℃的低温下用蒸汽将基于聚合物的进料气化以形成产物混合物。

59.在第一测试中使用聚乙烯材料作为进料,并且在第二测试中使用不适合机械再循环的混合塑料材料作为进料。在这些测试中,床材料为砂或砂和白云石的混合物。

60.在第一测试中,产物混合物包含乙烯、丙烯和轻质芳香族烃如苯,并且进一步包含氢气、甲烷和其他烃。此外,产物混合物包含二氧化碳和一氧化碳。在pl

‑

9和pl

‑

16中,砂用作床材料,并且在pl

‑

6中,白云石和砂的混合物(白云石:砂为50:50)用作床材料。在pl

‑

6气化和pl

‑

9气化中,温度为705℃且流化速度为0.31m/s,并且在pl

‑

16气化中,温度为720℃且流化速度为0.5m/s。表1中呈现了每份聚乙烯材料进料的产物成分的产量(以干燥的产物气体计)。

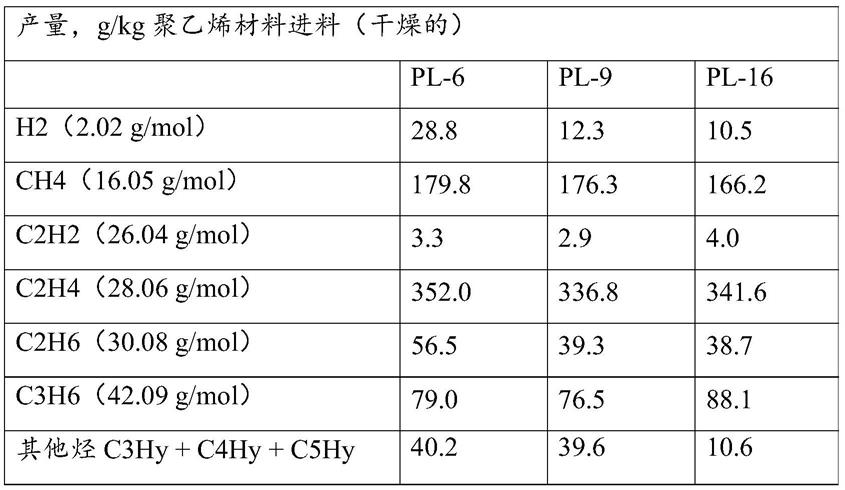

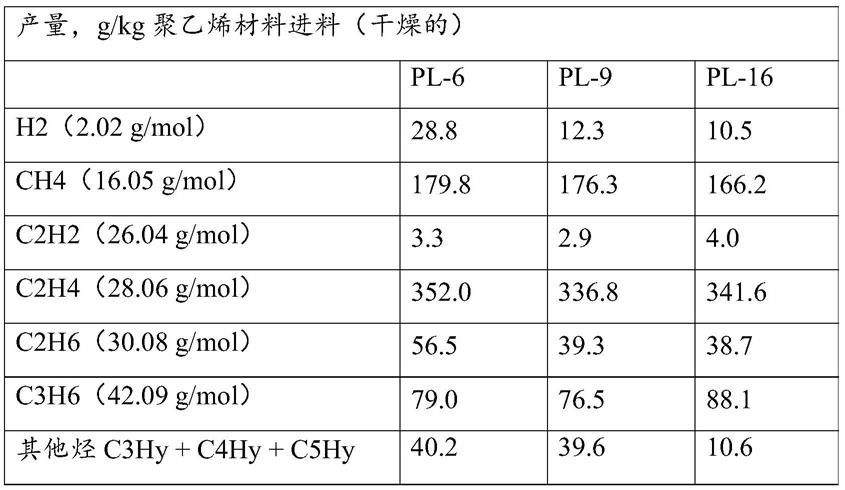

61.表1

[0062][0063][0064]

在第一测试中,观察到可以实现高烯烃产量。此外,观察到产物气体包含焦油,即

包含例如芳香族化合物的可冷凝的烃化合物。然而,没有观察到过滤问题。此外,从pl

‑

6观察到,在床材料中添加白云石(白云石:砂为50:50)提高了烯烃产量。

[0065]

在第二测试中,产物混合物包含乙烯、丙烯和轻质芳香族烃如苯,并且进一步包含氢气、甲烷和其他烃。此外,产物混合物包含二氧化碳和一氧化碳。在np

‑

12中,砂用作床材料。在np

‑

12气化中,温度为720℃且流化速度为0.31m/s。表2中呈现了每份聚乙烯材料进料的产物成分的产量(以干燥的产物气体计)。

[0066]

表2

[0067][0068]

在第二测试中,观察到可以实现高烯烃产量。此外,观察到产物气体包含焦油,即包含例如芳香族化合物的可冷凝的烃化合物。然而,没有观察到过滤问题。

[0069]

这些实例中使用的工艺的装置和装备在本领域中本身是已知的,并且因此在此上下文中对其未进行任何更详细的描述。

[0070]

方法和工艺设备适合于从不同的基于聚合物的废料生产烃的不同实施例。

[0071]

本发明不仅仅限于上面提到的实例;相反,在由权利要求限定的发明构思的范围内,许多变化都是可能的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。