1.本发明涉及增材制造领域,具体涉及一种采用激光选区熔化成形技术制备梯度材料的方法。

背景技术:

2.3d打印技术是“增材制造技术”的俗称,该项技术作为新一轮科技革命和产业变革中的代表性和颠覆性技术,受到世界各国的高度重视。它是通过计算机三维辅助设计,实现材料逐层累加,是一种“自下而上”的先进成形制造方法。与传统方法相比,3d打印技术具有材料利用率高、适应性好、复杂结构零件一次性成形精度高等特点。近些年来,在国内外学者及相关研究机构的广泛关注与大力推进下,该项技术的发展与应用不断取得突破,在军工武器装备制造、新能源汽车、医疗器械等领域展现出良好的应用前景[1

‑

2]。

[0003]

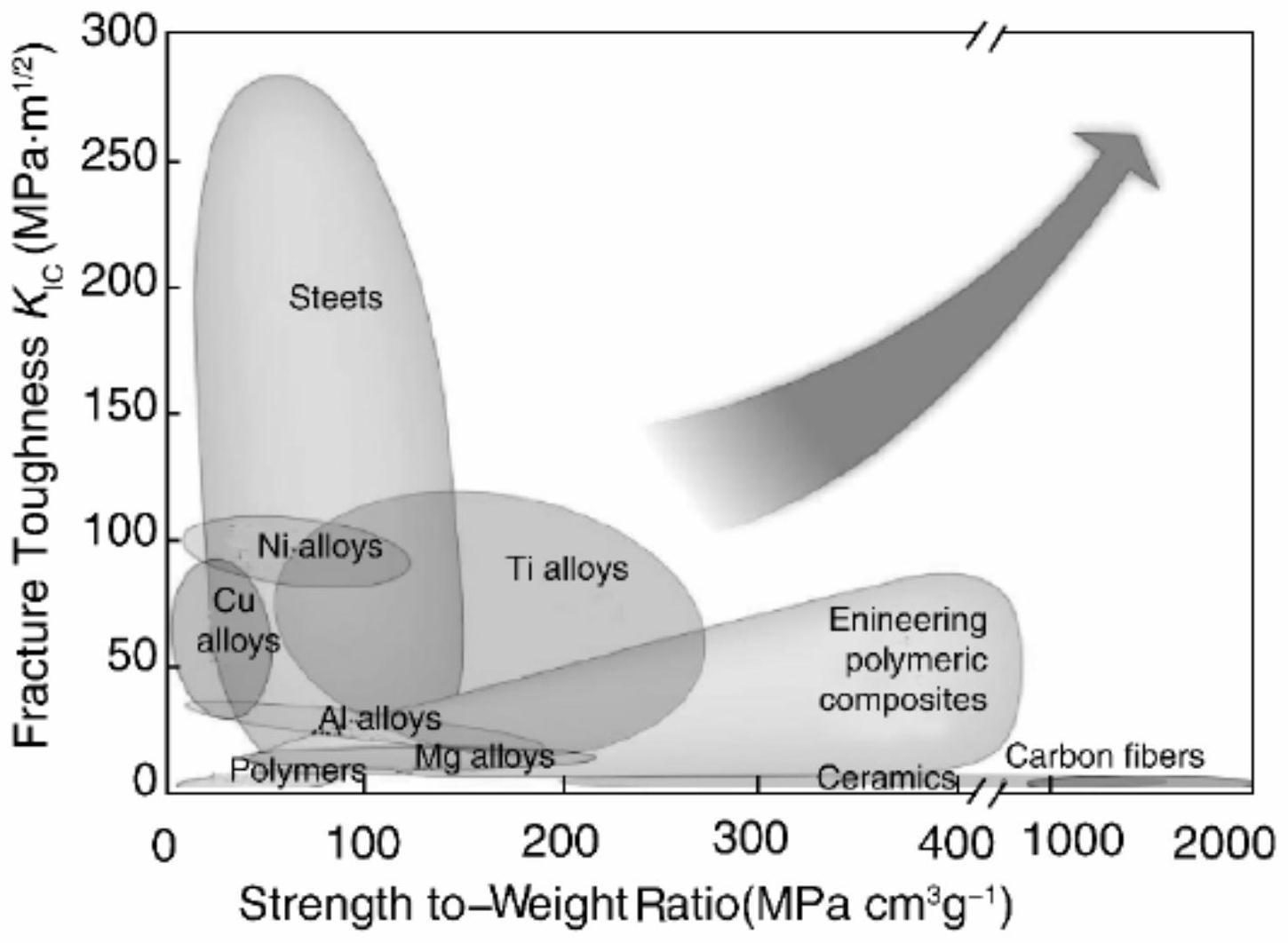

功能梯度材料(functionally graded material,fgm)是将材料的组成、结构和性能设计成随着相对位置的变化而逐渐变化的一种新型复合材料,传统的复合材料将两种不同的材料直接结合,使其具备两种材料的性能。功能梯度材料的制备方法主要包括气相沉积、粉末冶金和离心铸造。气相沉积主要适用于制备小尺寸的功能梯度材料。由于气相沉积的成本高、制备时间长,不适合用于制造大尺寸的功能梯度材料.粉末冶金和离心铸造更适合制备大尺寸的功能梯度材料。使用粉末冶金技术制造功能梯度材料,会涉及到粉末混合物的堆叠和烧结。由于粉末的混合和堆放应在最终烧结之前完成,因此粉末冶金只能实现逐步分级。离心铸造法可以借助离心力可以实现连续分级,但只能局限于制造圆柱形零件。如今,激光选区熔化成形技术为制造功能梯度材料提供了一种全新的方法,采用激光选区熔化成形技术制备梯度材料,可以制备尺寸大、致密度高、结构复杂的功能梯度材料。目前国内外学者也开展了相应的研究。

[0004]

西北工业大学的黄卫东等[3]采用激光快速成形技术成功制备了316l/rene88dt梯度材料,研究了梯度材料的凝固行为和组织演变规律。结果表明,在该研究工艺参数条件下,梯度材料内部成分逐渐从100%ss316l过渡到100%rene88dt,且晶粒取向与梯度方向平行。随后,该团队又进行了ti/rene88dt[4],ti/ti2alnb[5],ti6al4v/rene88dt[6],ti60/ti2alnb[7]等梯度材料的成形研究。

[0005]

2010年,北京航空航天大学的qu等[8]采用激光熔化沉积技术成功制备了ti

‑

47al

‑

2.5v

‑

cr/ti

‑

6al

‑

2zr

‑

1mo

‑

1v梯度功能料,并对其显微组织和化学成分进行了表征,评价了维氏硬度和室温拉伸性能。研究表明,在ti

‑

47al

‑

2.5v

‑

cr侧形成的γ

‑

tial和α2-ti3al呈完全层状组织,而在ti

‑

6al

‑

2zr

‑

1mo

‑

1v侧形成了粗大的网篮状组织。在800℃下时效48h后,梯度沉积层中未产生裂纹。沉积材料纵向室温拉伸强度约为1198.8mpa,伸长率约为0.4%,说明断裂机制为典型的脆性断裂。

[0006]

lang等[9]采用激光增材制造技术制备了ti/ti

‑

6al

‑

2zr

‑

1m0

‑

1v梯度结构材料,研究了其成分变化对微观组织的影响规律。结果发现,梯度材料的硬度与合金成分变化密切相关。在成形过程中,ti

‑

6al

‑

2zr

‑

1m0

‑

1v在粉末中所占比例从0%增加到100%,其所含

元素均呈现出连续的梯度变化,合金成分的梯度变化可克服合金组织和性能的不连续性。这种简化的制造工艺和材料的合理设计,可以显著降低梯度材料制造成本。

[0007]

通过上述文献报道可以发现,目前采用增材制造方法制备梯度材料多采用送粉或送丝的方式。由于激光选区熔化成形技术的特点,采用该方法制备梯度材料主要围绕组织、性能开展研究,只能实现试样级别的梯度材料制备,无法应用于复杂成形构件的工业化生产,严重制约了这一技术的应用。

[0008]

参考文献:

[0009]

[1]schwerdffeger j,korner c.selective electron beam melting of ti48a1

‑

2nb

‑

2cr microstructure and aluminium loss[j].intermetallics,2014,49(3):29

‑

35.

[0010]

[2]dehghan

‑

manshadi a.,bermingham mj.,dargusch m.s.,et al.metal injection moulding of titanium and titanium alloys:challenges and recent development[j],powder technology,2017,319:289

‑

301.

[0011]

[3]lin x,yue t m,yang h o,etal.laser rapid forming of ss316l/rene88dt gradematerial[j].materials science&engineering,2005,(1/2):325

‑

336.

[0012]

[4]lin x,yue t m,yang h o,etal.microst ructureand phasee volution in laser rapid forming of a functionally graded ti

‑

rene88dt alloy[j].acta materialia,2006,54(7):1901

‑

1915.

[0013]

[5]刘建涛,林鑫,吕晓卫,等.ti

‑

ti2alnb功能梯度材料的激光立体成形研究[j].金属学报,2008,44(8):1006-1012.

[0014]

[6]lin x,yue t m,yang h o,etal.solidification behavior and the evolution of phase in laser rapid forming of graded ti6al4v-rene88dt alloy[j].metallurgical&materials transactions a,2007,38(1):127

‑

137.

[0015]

[7]qu h p,li p,zhang s q,etal.microstructure and mechanical property of laser melting deposition(lmd)ti/tial structural gradient material[j].materials&design,2010,31(1):574-582.

[0016]

[8]解航,张安峰,李涤尘,等.激光金属直接成形ti6alv

‑

cocrmo梯度材料开裂研究[j].中国激光,2013,40(11):89

‑

95.

[0017]

[9]lang y j,tian x j,zhu y y,et al.compositional variation and microstructural evolution in laser additive manufactured ti/ti

‑

6al

‑

2zr

‑

1mo

‑

1v graded structural material[j].materials science&engineering:a,2014,599:242

‑

246.

技术实现要素:

[0018]

为了克服上述问题,本发明的目的是提供一种采用激光选区熔化成形技术制备梯度材料的方法,采用单粉仓结构,即可在保证构件成形尺寸精度的前提下,高效、便捷的实现梯度材料的制备,填补了激光选区熔化成形技术制备零件级别复杂梯度材料构件的空白,解决现阶段无法采用激光选区熔化成形技术制备复杂梯度材料构件的问题,推动激光选区熔化成形技术在各领域中的进一步应用。

[0019]

本发明的技术方案是:

[0020]

一种采用激光选区熔化成形技术制备梯度材料的方法,包括以下步骤:

[0021]

(1)选用满足激光选区熔化成形技术要求的两种成分粉末,成形前粉末进行真空烘干处理;

[0022]

(2)在成形仓内安装成形基板并导入三维数模,充入保护气体,使成形仓内氧含量小于300ppm;

[0023]

(3)在成形基板四周采用激光刻画校准标记,标记为长度小于10mm,宽度小于1mm的线段,基板每侧扫描三条线段,三条线段彼此间距小于5mm,并在成形仓四周与成形基板上校准标记相对应的位置作出标记;

[0024]

(4)采用一种成分材料的粉末,按照设计的三维数模结构成形构件至预定位置,并记录成形仓的停止位置;

[0025]

(5)将成形仓中粉末清理干净并回收至储粉罐内;

[0026]

(6)将成形基板取出,采用防爆吸尘器对成形件表面的浮粉进行清理,将清理后的成形件在机械振台上进行振动清理,振动频率5~200hz,振动时间5~30min;

[0027]

(7)采用小于0.6mpa的低压力气体对机械振动后的成形件进行低压冲洗,以便去除振后形成的浮粉,并采用0.6mpa~2.5mpa的高压力气体对成形件表面和内部结构进行高压冲洗,以便去除粘附在成形件表面的粉末;将(6)

‑

(7)过程至少重复5次,直至机械振动和高、低压气体冲洗时,无明显粉末为止;

[0028]

(8)将清理后的成形基板按照成形仓四周标记的位置安装回成形仓,并采用激光束在原校准标记处进行激光刻画,测量标记线段宽度是否与原刻画线段宽度和长度一致,如果宽度和长度不一致则需重新调整成形基板位置;

[0029]

(9)将另一种成分材料的粉末装入成形仓和粉末仓,采用刮刀进行铺粉,并调整成形仓位置至步骤(4)中的停止位置;

[0030]

(10)按照设计的三维数模结构成形剩余部分的构件。

[0031]

所述的采用激光选区熔化成形技术制备梯度材料的方法,步骤(2)中,保护气体为氩气、氮气或氦气。

[0032]

所述的采用激光选区熔化成形技术制备梯度材料的方法,步骤(8)中,采用激光束在原校准标记处进行激光刻画的标记线段宽度和长度,与原刻画线段宽度和长度的误差小于0.3mm。

[0033]

所述的采用激光选区熔化成形技术制备梯度材料的方法,梯度材料为纯ti/tc4钛合金梯度材料、纯ti/ti60钛合金梯度材料或纯tc4/ta7钛合金梯度材料。

[0034]

本发明的设计思想是:

[0035]

本发明根据激光选区熔化成形技术的特点,首次提出采用单粉仓结构,在保证构件成形尺寸精度的前提下,高效、便捷的实现梯度材料的制备,填补了激光选区熔化成形技术制备零件级别复杂梯度材料构件的空白,解决现阶段无法采用激光选区熔化成形技术制备复杂梯度材料构件的问题,推动激光选区熔化成形技术在各领域中的进一步应用。

[0036]

本发明的优点及有益效果在于:

[0037]

(1)本发明操作简单,在保证构件成形尺寸精度的前提下,可以高效、便捷的实现激光选区熔化成形梯度材料的制备。

[0038]

(2)本发明使用范围广泛,不受粉末成分限制,并且可以有效防止不同成分粉末混合污染,节省材料。

[0039]

(3)本发明可以解决现阶段无法采用激光选区熔化成形技术制备复杂梯度材料构件的问题,推动激光选区熔化成形技术在各领域中的进一步应用。

附图说明

[0040]

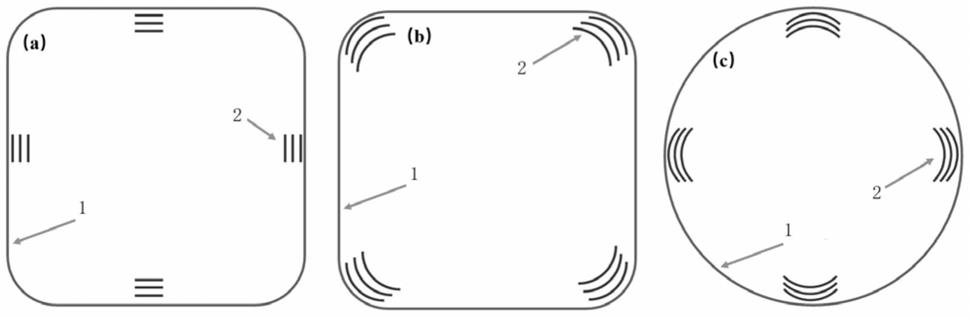

图1是本发明中校准标记位置示意图。图中,1成形基板,2校准标记。

[0041]

图2是本发明实施例1中制备的纯ti/tc4梯度材料。

具体实施方式

[0042]

在具体实施过程中,本发明采用激光选区熔化成形技术制备梯度材料的方法,包括以下步骤:

[0043]

(1)选用满足激光选区熔化成形技术要求的两种材质粉末,成形前粉末应进行真空烘干处理;

[0044]

(2)在成形仓内安装成形基板并导入三维数模(如:采用catia、ug、pro

‑

e、sw等三维建模软件制作的产品模型),充入保护气体(如:氩气、氮气或氦气等),使成形仓内氧含量小于300ppm;

[0045]

(3)如图1所示,在成形基板1四周采用激光刻画校准标记2,校准标记2为长度小于10mm、宽度小于1mm的线段,基板每侧扫描三条线段,三条线段彼此间距小于5mm,并在成形仓四周与成形基板1上校准标记2相对应的位置作出标记;

[0046]

(4)采用一种成分材料,采用激光选区熔化成形技术按照设计的三维数模结构成形构件至预定位置,并记录成形仓的停止位置;

[0047]

(5)将成形仓中粉末清理干净并回收至储粉罐内;

[0048]

(6)将成形基板取出,采用防爆吸尘器对成形件表面的浮粉进行清理,将清理后的成形件在机械振台上进行振动清理,振动频率5~200hz,振动时间5~30min;

[0049]

(7)采用小于0.6mpa的低压力气体对机械振动后的成形件进行低压冲洗,以便去除振后形成的浮粉,并采用0.6mpa~2.5mpa的高压力气体对成形件表面和内部结构进行高压冲洗,以便去除粘附在成形件表面的粉末;将(6)

‑

(7)过程至少重复5次,直至机械振动和高、低压气体冲洗时,无明显粉末为止;

[0050]

(8)将清理后的成形基板按照成形仓四周标记的位置安装回成形仓,并采用激光束在原校准标记处进行激光刻画,测量标记线段宽度和长度是否与原刻画线段宽度一致(误差应小于0.3mm),如果宽度和长度不一致则需重新调整成形基板位置;

[0051]

(9)将另一种材料粉末装入成形仓和粉末仓,采用刮刀进行铺粉,并调整成形仓位置至步骤(4)中的停止位置;

[0052]

(10)按照设计的三维数模结构成形剩余部分的构件。

[0053]

本发明中,激光选区熔化成形设备的成形仓和粉末仓为现有技术,其生产厂家为美国通用电气公司(ge),规格型号为m2。

[0054]

下面,通过实施例对本发明进一步详细阐述。

[0055]

实施例1:

[0056]

本实施例中,采用激光选区熔化成形技术制备纯ti/tc4钛合金梯度材料的方法,包括以下步骤:

[0057]

(1)选用粉末粒度小于53μm的纯ti和tc4钛合金粉末,成形前对两种粉末进行真空烘干处理;

[0058]

(2)安装成形基板并导入三维数模,充入氩气,使成形仓内氧含量小于300ppm;

[0059]

(3)如图1(a)所示,成形基板1的上表面为方形,在成形基板1四周采用激光刻画校准标记2,校准标记2为长度1.5mm、宽度0.5mm的线段,成形基板1的上表面每侧扫描三条线段,三条线段彼此间距为1.5mm,并在成形仓四周与成形基板1上校准标记2相对应的位置作出标记;

[0060]

(4)采用纯ti粉末,采用激光选区熔化成形技术按照设计的三维数模结构成形构件至预定位置,并记录成形仓的停止位置;

[0061]

(5)将成形仓中纯ti粉末清理干净并回收至纯ti粉末储粉罐内;

[0062]

(6)将成形基板取出,采用防爆吸尘器对成形件表面的浮粉进行清理,将清理后的成形件在机械振台上进行振动清理,振动频率150hz,振动时间15min;

[0063]

(7)采用0.4mpa的低压力气体对机械振动后的成形件进行低压冲洗,以便去除振后形成的浮粉,并采用2.5mpa的高压力气体对成形件表面和内部结构进行高压冲洗,以便去除粘附在成形件表面的粉末;将(6)

‑

(7)过程至少重复5次,直至机械振动和高、低压气体冲洗时,无明显粉末为止;

[0064]

(8)将清理后的成形基板按照成形仓四周标记的位置安装回成形仓,并采用激光束在原校准标记处进行激光刻画,经测量标记线段长度为1.53mm,宽度为0.52mm;

[0065]

(9)将tc4钛合金粉末装入成形仓和粉末仓,采用刮刀进行铺粉,并调整成形仓位置至步骤(4)中的停止位置;

[0066]

(10)按照设计的三维数模结构成形剩余部分的构件。

[0067]

如图2所示,由实施例1中制备的纯ti/tc4梯度材料可以看出,采用激光选区熔化成形技术制备的梯度材料,界面显微组织中无孔洞、裂纹等缺陷,界面组织均匀,实现了无缺陷纯ti/tc4梯度材料的制备。

[0068]

实施例2:

[0069]

本实施例中,采用激光选区熔化成形技术制备纯ti/ti60钛合金梯度材料的方法,包括以下步骤:

[0070]

(1)选用粉末粒度小于53μm的纯ti和ti60钛合金粉末,成形前对两种粉末进行真空烘干处理;

[0071]

(2)安装成形基板并导入三维数模,充入氩气,使成形仓内氧含量小于300ppm;

[0072]

(3)如图1(b)所示,成形基板1的上表面为方形,在成形基板1四周采用激光刻画校准标记2,校准标记2为长度1mm、宽度0.5mm的弧线段,成形基板1的上表面每个角扫描三条弧线段,三条弧线段彼此间距为2mm,并在成形仓四周与成形基板1上校准标记2相对应的位置作出标记;

[0073]

(4)采用纯ti粉末,采用激光选区熔化成形技术按照设计的三维数模结构成形构件至预定位置,并记录成形仓的停止位置;

[0074]

(5)将成形仓中纯ti粉末清理干净并回收至纯ti粉末储粉罐内;

[0075]

(6)将成形基板取出,采用防爆吸尘器对成形件表面的浮粉进行清理,将清理后的成形件在机械振台上进行振动清理,振动频率100hz,振动时间20min;

[0076]

(7)采用0.5mpa的低压力气体对机械振动后的成形件进行低压冲洗,以便去除振后形成的浮粉,并采用2mpa的高压力气体对成形件表面和内部结构进行高压冲洗,以便去除粘附在成形件表面的粉末;将(6)

‑

(7)过程至少重复5次,直至机械振动和高、低压气体冲洗时,无明显粉末为止;

[0077]

(8)将清理后的成形基板按照成形仓四周标记的位置安装回成形仓,并采用激光束在原校准标记处进行激光刻画,经测量标记线段长度为1.04mm,宽度为0.54mm;

[0078]

(9)将ti60钛合金粉末装入成形仓和粉末仓,采用刮刀进行铺粉,并调整成形仓位置至步骤(4)中的停止位置;

[0079]

(10)按照设计的三维数模结构成形剩余部分的构件。

[0080]

实施例3:

[0081]

本实施例中,采用激光选区熔化成形技术制备纯tc4/ta7钛合金梯度材料的方法,包括以下步骤:

[0082]

(1)选用粉末粒度小于53μm的纯tc4和ta7钛合金粉末,成形前对两种粉末进行真空烘干处理;

[0083]

(2)安装成形基板并导入三维数模,充入氩气,使成形仓内氧含量小于300ppm;

[0084]

(3)如图1(c)所示,成形基板1的上表面为圆形,在成形基板1四周采用激光刻画校准标记2,校准标记2为长度1mm、宽度1mm的弧线段,成形基板1的上表面边缘四等分处分别扫描三条弧线段,三条弧线段彼此间距为2mm,,并在成形仓四周与成形基板1上校准标记2相对应的位置作出标记;

[0085]

(4)采用tc4钛合金粉末,采用激光选区熔化成形技术按照设计的三维数模结构成形构件至预定位置,并记录成形仓的停止位置;

[0086]

(5)将成形仓中tc4钛合金粉末清理干净并回收至纯tc4钛合金粉末储粉罐内;

[0087]

(6)将成形基板取出,采用防爆吸尘器对成形件表面的浮粉进行清理,将清理后的成形件在机械振台上进行振动清理,振动频率180hz,振动时间20min;

[0088]

(7)采用0.5mpa的低压力气体对机械振动后的成形件进行低压冲洗,以便去除振后形成的浮粉,并采用1.7mpa的高压力气体对成形件表面和内部结构进行高压冲洗,以便去除粘附在成形件表面的粉末;将(6)

‑

(7)过程至少重复5次,直至机械振动和高、低压气体冲洗时,无明显粉末为止;

[0089]

(8)将清理后的成形基板按照成形仓四周标记的位置安装回成形仓,并采用激光束在原校准标记处进行激光刻画,经测量标记线段长度为1.05mm,宽度为1.03mm;

[0090]

(9)将ta7钛合金粉末装入成形仓和粉末仓,采用刮刀进行铺粉,并调整成形仓位置至步骤(4)中的停止位置;

[0091]

(10)按照设计的三维数模结构成形剩余部分的构件。

[0092]

另外,以上所述,仅是本发明中实施例的部分代表而已,不能以此局限本发明之权利范围。对于本领域的研究人员而言,所述的成形梯度材料的粉末种类、标记线段的长度、宽度、间隔及形状、振台的振动频率和时间、冲洗气体成分和气体压力等因素,可根据实际需求进行相应的调整。因此,依本发明的技术方案和技术思路做出其它各种相应的改变和

变形,仍属于本发明所涵盖的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。