1.本技术涉及炼钢技术领域,尤其涉及一种炼钢转炉氧枪横移锁紧的控制方法、装置及工控设备。

背景技术:

2.炼钢转炉氧枪设备由两套同样的装置组成,通过锁定销连接,当一套氧枪设备在工作位时,另一套氧枪设备会停在备用位,方便更换使用。每套氧枪装置都有一台氧枪横移电机,变频控制且带有制动器,行走同一个单一轨道上,分别有工作限位和备用限位。氧枪锁紧装置安装在工作限位附近,用于锁紧在工作位的氧枪装置,工频控制液压缸动作,有锁紧限位和解锁限位。当氧枪横移运行时,到达工作位,工作位限位信号返回,锁紧装置中的锁紧电机驱动锁紧杆进行锁紧,防止氧枪装置因意外左右晃动,造成后果严重的坠枪事故。由于氧枪装置重,惯性大,在快到达工作位和备用位时,都有减速限位,先进行减速然后到位停止。

3.在氧枪在使用一段时间后,因限位安装距离的变化和现场氧枪重量变化时时存在,会使得氧枪停在工作限位的有效范围内的实际位置也发生变化,故而氧枪锁紧缸对应的锁紧孔位置也随之变化,而锁紧装置的位置是固定不变的,因此导致锁紧杆不能正对锁紧孔,致使锁紧过程中氧枪锁紧杆、锁紧电机和横移电机受损。而目前是否存在锁紧杆对正的问题,是在设备的定期巡检或定期维护时检测确认,如此存在锁紧杆未对正的问题发现不及时,或在发现问题后已经造成了相关设备受损,造成设备成本增加并影响正常生产节奏。

技术实现要素:

4.本发明提供了一种炼钢转炉氧枪横移锁紧的控制方法、装置及工控设备,以解决或者部分解决转炉氧枪横移锁紧未对正的问题发现不及时,造成氧枪装置的锁紧杆、锁紧电机和横移电机受损的技术问题。

5.为解决上述技术问题,根据本发明一个可选的实施例,提供了一种炼钢转炉氧枪横移锁紧的控制方法,包括:

6.获取锁紧电机在锁紧转炉氧枪过程中的运行电流;

7.在所述运行电流大于第一预设值,且小于或等于第二预设值时,控制所述锁紧电机继续锁紧所述转炉氧枪,并生成预警信息;

8.在所述运行电流大于所述第二预设值,且小于或等于所述锁紧电机的额定电流时,控制所述锁紧电机反向运行以解锁所述转炉氧枪;在所述转炉氧枪解锁后,控制所述转炉氧枪横移至预设位置;在所述转炉氧枪位于所述预设位置时,控制所述锁紧电机锁紧所述转炉氧枪,并生成第一故障信息。

9.可选的,所述第一预设值的取值范围为所述额定电流的50%至所述额定电流的55%。

10.可选的,所述第二预设值的取值范围为所述额定电流的70%至所述额定电流的80%。

11.可选的,所述控制方法还包括:

12.在所述运行电流大于或等于第三预设值,且小于所述第一预设值时,控制所述锁紧电机继续锁紧所述转炉氧枪。

13.进一步的,所述第三预设值为所述额定电流的25%。

14.可选的,控制方法还包括:

15.在所述运行电流大于所述额定电流时,控制所述锁紧电机停止锁紧所述转炉氧枪,并锁死所述锁紧电机,生成第二故障信息。

16.可选的,所述在所述转炉氧枪解锁后,控制所述转炉氧枪横移至预设位置,包括:

17.开启所述转炉氧枪的制动器;

18.在所述转炉氧枪反向横移第一预设时间后,关闭所述制动器。

19.进一步的,所述在所述转炉氧枪位于所述预设位置时,控制所述锁紧电机锁紧所述转炉氧枪,包括:

20.在所述转炉氧枪位于所述预设位置且经过第二预设时间后,开启所述制动器;

21.控制所述锁紧电机正向运行以锁紧所述转炉氧枪;

22.在所述转炉氧枪锁紧后,关闭所述制动器。

23.根据本发明一个可选的实施例,提供了一种炼钢转炉氧枪横移锁紧的控制装置,包括:

24.获取模块,用于获取锁紧电机在锁紧转炉氧枪过程中的运行电流;

25.控制模块,用于在所述运行电流大于第一预设值,且小于或等于第二预设值时,控制所述锁紧电机继续锁紧所述转炉氧枪,并生成预警信息;以及在所述运行电流大于所述第二预设值,且小于或等于所述锁紧电机的额定电流时,控制所述锁紧电机反向运行以解锁所述转炉氧枪;在所述转炉氧枪解锁后,控制所述转炉氧枪横移至预设位置;在所述转炉氧枪位于所述预设位置时,控制所述锁紧电机锁紧所述转炉氧枪,并生成第一故障信息。

26.根据本发明一个可选的实施例,提供了一种工业控制设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时可以实现前述技术方案中任一项所述的控制方法的步骤。

27.通过本发明的一个或者多个技术方案,本发明具有以下有益效果或者优点:

28.本发明提供了一种炼钢转炉氧枪横移锁紧的控制方法,通过在锁紧转炉氧枪的过程中,监控锁紧电机的运行电流,若运行电流处于第一预设值和第二预设值之间,说明此时锁紧杆与锁紧孔之间的对中偏差变大,但还未到损坏设备的程度,故控制锁紧电机继续锁紧氧枪,然后生成预警信息,提示作业人员此时需要检查并维护锁紧限位或锁紧装置,可延长设备的使用寿命;若运行电流增大到处于第二预设值和额定电流之间,则说明此时锁紧杆与锁紧孔之间的对中偏差已经明显偏大,此时若强行锁紧则容易造成设备受损,因此先控制锁紧电机反向运行解锁氧枪,然后控制氧枪横移到预设位置重新对中,再控制锁紧电机正向运行锁紧氧枪,通过重新横移对中后再锁紧氧枪,能够避免强行锁止导致的锁紧杆、锁紧电机和横移电机受损;并且在锁止氧枪时生成第一故障信息,以提示作业人员须在本炉次完成后及时更换锁紧限位、锁紧机械装置或氧枪制动器;总的来说,上述方案通过监控

锁紧电机的运行电流进行差异化锁紧氧枪并发出对应的预警或报警,能够及时发现锁紧杆与锁紧孔的对中不良的问题,并第一时间提醒作业人员横移设备和锁紧设备的状态,以及时维护,避免因对中不良导致氧枪设备中的锁紧杆、锁紧电机和横移电机设备受损。

29.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

30.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

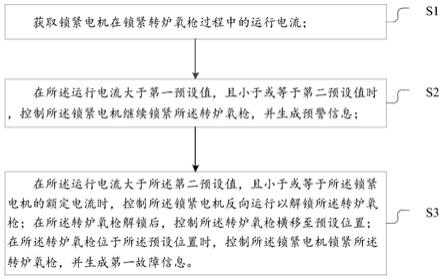

31.图1示出了根据本发明一个实施例的炼钢转炉氧枪横移锁紧的控制方法流程示意图;

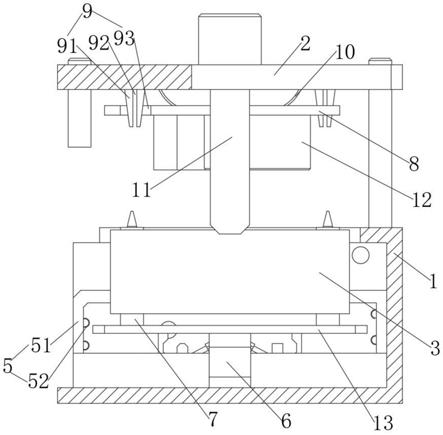

32.图2示出了根据本发明另一个实施例的氧枪装置的设备示意图;

33.图3示出了根据本发明另一个实施例的氧枪锁紧示意图;

34.图4示出了根据本发明另一个实施例的炼钢转炉氧枪横移锁紧的详细控制流程图;

35.图5示出了根据本发明一个实施例的炼钢转炉氧枪横移锁紧的控制装置示意图。

具体实施方式

36.为了使本技术所属技术领域中的技术人员更清楚地理解本技术,下面结合附图,通过具体实施例对本技术技术方案作详细描述。在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。除非另有特别说明,本发明中用到的各种设备等,均可通过市场购买得到或者可通过现有方法制备得到。

37.研究发现,由于氧枪装置重,惯性大,虽然在进入工作限位之前设置了工作位减速位进行了减速,但是由于工作位的限位安装距离问题、老化问题、限位的有效行程问题、氧枪重量变化影响装置的惯性问题不可避免,会造成氧枪虽然停在了工作位限位的有效行程内,但是具体的停止位置也会产生变化,使得锁紧装置的锁紧杆不能正对锁紧孔产生偏离。在锁紧杆和锁紧孔位置存在偏离后,锁紧电机在驱动锁紧杆插入锁紧孔时所需的运行电流会产生变化,锁紧杆越是偏离锁紧孔,锁紧电机驱动锁紧杆在到达锁紧限位这一过程中的运行电流就越大,因此,为了解决因转炉氧枪横移锁紧未对正的问题发现不及时,造成氧枪装置的锁紧杆、锁紧电机和横移电机受损的技术问题,本案从监控锁紧电机的运行电流这一角度入手,提出了一种炼钢转炉氧枪横移锁紧的控制方法,其整体思路如下:

38.获取锁紧电机在锁紧转炉氧枪过程中的运行电流;在所述运行电流大于第一预设值,且小于或等于第二预设值时,控制所述锁紧电机继续锁紧所述转炉氧枪,并生成预警信息;在所述运行电流大于所述第二预设值,且小于或等于所述锁紧电机的额定电流时,控制所述锁紧电机反向运行以解锁所述转炉氧枪;在所述转炉氧枪解锁后,控制所述转炉氧枪

横移至预设位置;在所述转炉氧枪位于所述预设位置时,控制所述锁紧电机锁紧所述转炉氧枪,并生成第一故障信息。

39.上述方案的控制原理是:基于锁紧杆越偏离锁紧孔,锁紧电机锁止所需的运行电流越大的原理,因此在锁紧转炉氧枪的过程中,监控锁紧电机的运行电流,若运行电流处于第一预设值和第二预设值之间,说明此时锁紧杆与锁紧孔之间的对中偏差变大,但还未到损坏设备的程度,故控制锁紧电机继续锁紧氧枪,然后生成预警信息,提示作业人员此时需要检查并维护锁紧限位或锁紧装置,可延长设备的使用寿命;若运行电流增大到处于第二预设值和额定电流之间,则说明此时锁紧杆与锁紧孔之间的对中偏差已经明显偏大,此时若强行锁紧则容易造成设备受损,因此先控制锁紧电机反向运行解锁氧枪,然后控制氧枪横移到预设位置重新对中,再控制锁紧电机正向运行锁紧氧枪,通过重新横移对中后再锁紧氧枪,能够避免强行锁止导致的锁紧杆、锁紧电机和横移电机受损;并且在锁止氧枪时生成第一故障信息,以提示作业人员须在本炉次完成后及时更换锁紧限位、锁紧机械装置或氧枪制动器;总的来说,上述方案通过监控锁紧电机的运行电流进行差异化锁紧氧枪并发出对应的预警或报警,能够及时发现锁紧杆与锁紧孔的对中不良的问题,并第一时间提醒作业人员横移设备和锁紧设备的状态,以及时维护,避免因对中不良导致氧枪设备中的锁紧杆、锁紧电机和横移电机设备受损。

40.接下来结合具体实施方式,对上述方案进行进一步的说明。

41.在一个可选的实施例中,如图1所示,提供了一种炼钢转炉氧枪横移锁紧的控制方法,应用于现场一级系统的可编程逻辑控制器plc,具体步骤如下:

42.s1:获取锁紧电机在锁紧转炉氧枪过程中的运行电流;

43.具体的,在氧枪到达工作位限位时,工作位限位信号由低电平变为高电平,plc根据高电平信号发送锁紧指令给锁紧电机,驱动锁紧杆慢慢插入锁紧孔,因此可以在发送锁紧指令,到锁紧杆到达锁紧限位的这一时间段内检测锁紧电机的运行电流。

44.s2:在所述运行电流大于第一预设值,且小于或等于第二预设值时,控制所述锁紧电机继续锁紧所述转炉氧枪,并生成预警信息;

45.锁紧杆与锁紧孔的对中程度,决定了在锁紧过程中锁紧杆与锁紧孔的碰触程度,对中偏差越多,锁紧阻力越大。对于不同的对中偏差,可以确定了多个不同的电流判断区间,以差异化的指定不同的应对策略。首先,当运行电流在第一预设值与第二预设值之间时,此时锁紧杆与锁紧孔之间存在一定的对中偏差,建议关注,因此生成预警信息,提醒作业人员进行维护,在这一阶段,主要是检查锁紧限位或锁紧机械装置,在维护后可以不必更换继续使用。通过对早期问题的及时发现和及时处理,能够提高设备的服役寿命,降低设备成本。

46.通过生产跟踪和数据分析,可选的,所述第一预设值的取值范围为50%i

额定

至55%i

额定

,优选50%i

额定

,i

额定

表示锁紧电机的额定电流。所述第二预设值的取值范围为70%i

额定

至80%i

额定

,优选75%i

额定

。以第一预设值为50%i

额定

,第二预设值为75%i

额定

为例,若检测到锁紧电机的运行电流在额定电流的50%~75%的区间内,则继续控制锁紧电机推动锁紧杆插入锁紧孔,同时生成预警信息。

47.s3:在所述运行电流大于所述第二预设值,且小于或等于所述锁紧电机的额定电流时,控制所述锁紧电机反向运行以解锁所述转炉氧枪;在所述转炉氧枪解锁后,控制所述

转炉氧枪横移至预设位置;在所述转炉氧枪位于所述预设位置时,控制所述锁紧电机锁紧所述转炉氧枪,并生成第一故障信息。

48.若检测到运行电流进一步增大,达到第二预设值至额定电流的范围,说明此时锁紧杆与锁紧孔之间存在较大的对中偏差,此时应当控制锁紧电机中止锁紧并反向运行解锁,然后控制氧枪横移至预设位置后重新锁紧,避免强行锁紧导致锁紧杆、锁紧电机和横移电机受损受损,影响设备使用寿命。预设位置是根据氧枪设备重量变化、限位安装位置、横移电机的控制参数综合确定的氧枪回移量,在数值上等于当前状态下锁紧杆与锁紧孔的对中偏移量。由于不同的转炉和氧枪设备对应不同的预设位置,在此不作限定。同时,plc控制器生成第一故障信息,以提醒作业人员在本次氧枪使用结束后,应当更换锁紧限位、锁紧机械装置或1号制动器,避免对中偏差进一步扩大,严重损坏氧枪设备,导致生产停机,影响转炉冶炼节奏。

49.在转炉氧枪解锁后,控制所述转炉氧枪横移至预设位置以重新进行锁紧的方案可以是:

50.开启所述转炉氧枪的制动器;

51.在所述转炉氧枪反向横移第一预设时间后,关闭所述制动器。

52.在所述转炉氧枪位于所述预设位置且经过第二预设时间后,开启所述制动器;

53.控制所述锁紧电机正向运行以锁紧所述转炉氧枪;

54.在所述转炉氧枪锁紧后,关闭所述制动器。

55.在转炉氧枪使用一段时间后,因为氧枪重量的变化,限位安装位置的变化和制动器抱闸力的下降等因素造成的对中偏差,通常是使转炉氧枪停在了超过原对中位置的地方,因此控制转炉氧枪反向横移。第一预设时间是横移电机的运行时间,根据预设位置和横移电机的运行参数确定。第二预设时间是转炉氧枪反向横移到位,关闭制动器后,再次开启制动器的间隔时间。

56.上述方案给出了两个电流区间的判断,,对于所述运行电流大于或等于第三预设值,且小于所述第一预设值的情况,说明此时的锁紧过程中,锁紧杆与锁紧孔不发生触碰或轻微触碰,此时可以控制所述锁紧电机继续锁紧所述转炉氧枪。可选的,所述第三预设值为所述额定电流的25%。

57.对于运行电流进一步增大,超过了额定电流的情况,则说明此时锁紧杆与锁紧孔之间的偏差已经太大,为了避免设备受损,应当控制所述锁紧电机停止锁紧所述转炉氧枪,并锁死所述锁紧电机,生成第二故障信息。

58.总的来说,本实施例提供的炼钢转炉氧枪横移锁紧的控制方法,在锁紧过程中检测到锁紧电机的运行电流在第三预设值与第一预设值之间时,说明此时对中偏差不大,控制锁紧电机正常锁紧;在检测到运行电流处于第一预设值与第二预设值之间时,说明此时锁紧杆与锁紧孔之间的对中偏差变大,但还不会对设备造成损害,故控制锁紧电机继续锁紧氧枪,并生成预警信息,提示作业人员此时需要检查并维护锁紧限位或锁紧装置,可延长设备的使用寿命;在检测到运行电流处于第二预设值与额定电流之间时,说明此时锁紧杆与锁紧孔之间的对中偏差已经明显偏大,因此先控制锁紧电机反向运行解锁氧枪,然后控制氧枪横移到预设位置重新对中,再控制锁紧电机正向运行锁紧氧枪,如此能够避免强行锁止导致的锁紧杆、锁紧电机和横移电机受损;并且在锁止氧枪时生成第一故障信息,以提

示作业人员须在本炉次完成后及时更换锁紧限位、锁紧机械装置或氧枪制动器;若运行电流超过了额定电流,则停止锁紧并锁死锁紧电机,并生成第二故障信息,避免设备严重受损。

59.在接下来的一个实施例中,将上述方案应用到某炼钢厂转炉设备,转炉设备配备有两套氧枪:一号氧枪和二号氧枪,涉及的主要设备、装置包括:一级系统plc控制器、工作位限位、备用位限位、减速限位、横移制动器、横移电机、锁紧限位、解锁限位、锁紧电机、wincc上位机。氧枪装置的工作示意简图如图2所示,氧枪锁止的示意如图3所示,各设备在本实施例中的作用如下:

60.plc:接收工作位限位、备用位限位、减速限位、锁紧限位、解锁限位的高低电平信号,接收横移电机的转速,接收锁紧电机的电流,自动进行逻辑分析判断,发送控制信号给横移和锁紧电机、横移制动器,传送报警信息给wincc;

61.工作位限位:分别是两套氧枪可以进入转炉的位置,分别为1号工作位限位和2号工作位限位,传送数字量信号给plc;

62.备用位限位:分别是两套氧枪的备用位置,分别为1号备用位限位和2号备用位限位,传送数字量信号给plc;

63.减速限位:分别是两套氧枪的减速位置的限位,分别为1号工作位减速限位和备用位减速限位,2号工作位减速限位和备用位减速限位,传送数字量信号给plc;

64.横移制动器:分别是两套氧枪横移电机的制动器,1号横移制动器和2号横移制动器,接收plc的开关命令;

65.锁紧限位:是两套氧枪装置共用的锁紧位置限位,发送数字量信号给plc;

66.解锁限位:是两套氧枪装置共用的解锁位置限位,发送数字量信号给plc;

67.锁紧电机:是两套氧枪装置共用的锁紧驱动设备,接收plc的指令;

68.wincc:接收plc的报警信息,发送自动换枪指令给plc;

69.本实施例的方案控制过程如下:

70.首先plc接收wincc发送的自动换枪指令,开始自动换枪。以1号氧枪在1号备用位,2号氧枪在2号工作位为例进行设计。

71.plc接收到wincc发出的自动换枪高电平信号,同时发出指令给两台制动器和两台横移电机,两台制动器同时打开,1号氧枪横移电机开始高速向1号工作位移动,2号氧枪横移电机同时开始同样高速向2号备用位移动,当1号氧枪到达1号工作位减速限位时,2号氧枪也同时到达备用位减速限位,由于两套设备之间锁定销有4厘米的活动量,不至于减速限位到达时相差的1

‑

2厘米的距离造成两套氧枪相撞,当1号氧枪到达1号工作位限位时,2号氧枪也到达了备用位限位。两套氧枪分别到达限位位置停止,并非按时间停止。在新安装限位时,会根据现场实际情况,调到时间和分别到达限位的位置一致。

72.在1号氧枪到达1号工作位减速限位时,开始减速到7.5hz运行,当1号氧枪继续7.5hz运行到工作位限位时,工作位限位信号由低电平变为高电平,plc接收到1号工作位限位的高电平信号,立即发出1号制动器关闭命令和1号氧枪电机停止命令,使得1号氧枪电机停止运行。此时plc发送锁紧指令给锁紧电机,驱动锁紧杆慢慢插入锁紧孔,在不发生碰触或轻微碰触时,plc检测到锁紧电机运行电流为额定电流的20%至50%,此时plc控制锁紧电机推动锁紧杆继续插进锁紧孔,直至锁紧限位信号由低电平变为高电平,plc接收到锁紧

限位的高电平信号,停止锁紧电机运行。

73.在1号氧枪到达工作位时,2号氧枪经过自己的减速限位减速到7.5hz也运行到备用位限位,备用限位信号由低电平变为高电平,plc接收到2号氧枪的备用限位的高电平信号,停止2号氧枪横移电机不再向备用位方向移动,同时关闭2号制动器。

74.当1号氧枪到达工作位限位停止运行,锁紧电机推动锁紧杆插入锁紧孔的过程中,若检测到锁紧电机运行电流为额定电流的50%至75%时,判断锁紧杆与锁紧孔对中偏差较大,此时plc控制锁紧电机推动锁紧杆继续插进锁紧孔,直至锁紧限位信号由低电平变为高电平,plc接收到锁紧限位的高电平信号,停止锁紧电机运行。但是,此时plc发送报警信息给wincc,提醒维护人员检查锁紧限位或锁紧机械装置。此时2号氧枪电机保持停止不动。

75.当1号氧枪到达工作位限位停止运行,锁紧电机推动锁紧杆插入锁紧孔的过程中,若检测到锁紧电机运行电流为额定电流的75%至100%时,判断锁紧杆与锁紧孔对中偏差明显较大,此时plc控制锁紧电机反向运行,当运行到解锁限位时,plc控制锁紧电机停止运行。同时plc控制1号制动器打开,控制1号横移电机反向运行1.5s后停止,1号制动器同时关闭,200ms后1号制动器再打开。plc控制锁紧电机推动锁紧杆继续插进锁紧孔,直至锁紧限位信号由低电平变为高电平,plc接收到锁紧限位的高电平信号,停止锁紧电机运行,同时关闭1号制动器。此过程只执行一次,且锁紧过程中不判断锁紧电机运行电流情况,目的是先让1号氧枪完成当前炉次的吹氧任务后再进行维护。plc发送故障信息给wincc,提醒维护人员更换锁紧限位、锁紧机械装置或1号制动器;此时2号氧枪电机保持停止不动。

76.若在1号氧枪电机锁紧过程中,电机电流大于额定电流的100%,停止锁紧,plc发送故障信息给wincc,设备锁死停止运行。

77.上述控制过程的详细流程示意图如图4所示。

78.根据上述控制过程,控制方案的具体实施步骤如下:

79.步骤s1:搭建系统,plc、工作位限位、备用位限位、减速限位、横移制动器、横移电机、锁紧限位、解锁限位、锁紧电机、wincc上位机,进行信号通讯及连接;

80.步骤s2:编写程序,plc接收到wincc发出的自动换枪高电平信号,同时发出指令给两台制动器和两台横移电机,两台制动器同时打开,1号氧枪横移电机开始高速向1号工作位移动,2号氧枪横移电机同时开始同样高速向2号备用位移动;

81.步骤s3:编写程序,在1号氧枪到达1号工作位减速限位时,开始减速到7.5hz运行,当1号氧枪继续7.5hz运行到工作位限位时,工作位限位信号由低电平变为高电平,1号制动器关闭和1号氧枪电机停止;

82.步骤s4:编写程序,锁紧电机驱动锁紧杆插入锁紧孔,当检测到锁紧电机额定电流的20%≤锁紧电机运行电流≤锁紧电机额定电流的50%时,锁紧电机推动锁紧杆继续插进锁紧孔,直至锁紧限位信号由低电平变为高电平,停止锁紧电机运行;

83.步骤s5:编写程序,在1号氧枪到达工作位时,2号氧枪经过自己的减速限位减速到7.5hz也运行到备用位限位,2号备用位限位由低电平变为高电平,停止2号氧枪横移电机运行,同时关闭2号制动器;

84.步骤s6:编写程序,当1号氧枪到达工作位限位停止运行,锁紧电机推动锁紧杆插入锁紧孔的过程中,若检测到锁紧电机运行电流为额定电流的50%至75%时,锁紧电机推动锁紧杆继续插进锁紧孔,直至锁紧限位信号由低电平变为高电平,停止锁紧电机运行;

85.步骤s7:编写程序,此时plc发送报警信息给wincc,提醒维护人员检查锁紧限位或锁紧机械装置。此时2号氧枪电机保持停止不动;

86.步骤s8:编写程序,当1号氧枪到达工作位限位停止运行,锁紧电机推动锁紧杆插入锁紧孔的过程中,若检测到锁紧电机运行电流为额定电流的75%至100%时,此时锁紧电机反向运行,当运行到解锁限位时,锁紧电机停止运行;

87.步骤s9:编写程序,在此同时plc控制1号制动器打开,控制1号横移电机反向运行1.5s后停止,1号制动器同时关闭,200ms后1号制动器再打开,此时锁紧电机再次推动锁紧杆继续插进锁紧孔,直至锁紧限位信号由低电平变为高电平,停止锁紧电机运行,同时关闭1号制动器;上述锁紧过程只执行一次;

88.步骤s10:编写程序,在此同时,plc发送故障信息给wincc,提醒维护人员更换锁紧限位、锁紧机械装置或1号制动器。此时2号氧枪电机保持停止不动。

89.步骤s11:编写程序,若在执行步骤9时,锁紧电机电流大于额定电流的100%,停止锁紧,plc发送故障信息给wincc,设备锁死禁止运行。

90.总的来说,上述方案能够在工作位限位老化、制动器制动效果不佳时,使自动换枪能够自动可靠执行;同时检测工作位限位、制动器、锁紧机构的运行情况,提前自动检测设备故障状态进行预测,提高氧枪设备的使用寿命,降低设备的维护成本。按照每年频繁周期更换备件费用,降低设备故障率考虑,每年可节约费用数万元。

91.基于前述实施例相同的发明构思,在又一个可选的实施例中,提供了一种炼钢转炉氧枪横移锁紧的控制装置,包括:

92.获取模块10,用于获取锁紧电机在锁紧转炉氧枪过程中的运行电流;

93.控制模块20,用于在所述运行电流大于第一预设值,且小于或等于第二预设值时,控制所述锁紧电机继续锁紧所述转炉氧枪,并生成预警信息;以及在所述运行电流大于所述第二预设值,且小于或等于所述锁紧电机的额定电流时,控制所述锁紧电机反向运行以解锁所述转炉氧枪;在所述转炉氧枪解锁后,控制所述转炉氧枪横移至预设位置;在所述转炉氧枪位于所述预设位置时,控制所述锁紧电机锁紧所述转炉氧枪,并生成第一故障信息。

94.可选的,所述控制模块20还用于:

95.在所述运行电流大于或等于第三预设值,且小于所述第一预设值时,控制所述锁紧电机继续锁紧所述转炉氧枪。

96.可选的,所述控制模块20还用于:

97.在所述运行电流大于所述额定电流时,控制所述锁紧电机停止锁紧所述转炉氧枪,并锁死所述锁紧电机,生成第二故障信息。

98.进一步的,所述控制模块20用于:

99.开启所述转炉氧枪的制动器;

100.在所述转炉氧枪反向横移第一预设时间后,关闭所述制动器。

101.在所述转炉氧枪位于所述预设位置且经过第二预设时间后,开启所述制动器;

102.控制所述锁紧电机正向运行以锁紧所述转炉氧枪;

103.在所述转炉氧枪锁紧后,关闭所述制动器。

104.基于前述实施例相同的发明构思,在又一个可选的实施例中,提供了一种工业控制设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处

理器执行所述程序时可以实现前述实施例中任一项所述的控制方法的步骤。

105.通过本发明的一个或者多个实施例,本发明具有以下有益效果或者优点:

106.本发明提供了一种炼钢转炉氧枪横移锁紧的控制方法、控制装置和工控设备,通过在锁紧转炉氧枪的过程中,监控锁紧电机的运行电流,若运行电流处于第一预设值和第二预设值之间,说明此时锁紧杆与锁紧孔之间的对中偏差变大,但还未到损坏设备的程度,故控制锁紧电机继续锁紧氧枪,然后生成预警信息,提示作业人员此时需要检查并维护锁紧限位或锁紧装置,可延长设备的使用寿命;若运行电流增大到处于第二预设值和额定电流之间,则说明此时锁紧杆与锁紧孔之间的对中偏差已经明显偏大,此时若强行锁紧则容易造成设备受损,因此先控制锁紧电机反向运行解锁氧枪,然后控制氧枪横移到预设位置重新对中,再控制锁紧电机正向运行锁紧氧枪,通过重新横移对中后再锁紧氧枪,能够避免强行锁止导致的锁紧杆、锁紧电机和横移电机受损;并且在锁止氧枪时生成第一故障信息,以提示作业人员须在本炉次完成后及时更换锁紧限位、锁紧机械装置或氧枪制动器;总的来说,上述方案通过监控锁紧电机的运行电流进行差异化锁紧氧枪并发出对应的预警或报警,能够及时发现锁紧杆与锁紧孔的对中不良的问题,并第一时间提醒作业人员横移设备和锁紧设备的状态,以及时维护,避免因对中不良导致氧枪设备中的锁紧杆、锁紧电机和横移电机设备受损。

107.尽管已描述了本技术的优选实施例,但本领域内的普通技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

108.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。