一种高强高韧抗冲击吸能al

‑

mg

‑

si合金

技术领域

1.本发明属于铝合金材料技术领域,具体涉及一种高强高韧抗冲击吸能al

‑

mg

‑

si合金。

背景技术:

2.随着人类经济社会的不断高速发展,能源问题、环境问题不断涌现,绿色低碳环保可持续发展成为了当今社会的发展方向。机动车耗油量在原油总消费量中占有相当比重,快速发展的汽车工业不仅对我国的石油供应提出了巨大挑战,同时汽车尾气的排放也对环境带来了前所未有的压力。节能减排是汽车产业转型升级的关键,而轻量化是实现节能减排的一项重要手段。

3.al

‑

mg

‑

si合金属于可热处理强化铝合金,具有比强度高,成形性良好和耐腐蚀优异以及可焊性高等优点,是实现汽车轻量化的重要材料,目前在(汽车车身)结构件上得到了广泛应用,如:车身覆盖件、发动机活塞、防撞梁及保险杆等。但不同部件其服役的情况各不相同,除了提高材料的常规力学性能外,还需针对部件的不同服役条件,提高其对应服役条件下的相关性能,例如新能源汽车电池托盘和汽车防撞梁等关键安全结构件,在服役条件下可能会受到外界的猛烈碰撞而破碎,甚至带来严重的人员与财产损失。因而,对此类工况条件下使用的铝合金,其抗冲击吸能性能尤为重要。

4.目前,工业生产中主要的关注点仍集中在铝合金的强度,对铝合金的抗冲击吸能性能鲜有研究。中国专利cn109504870b虽然提供了一种轻量化汽车防撞梁用铝合金,但通过直接熔体反应技术结合超声磁耦合场技术对合成反应过程和凝固过程进行调控,得到原位纳米颗粒分布均匀的复合材料,再通过热挤压成形和热处理,制备过程较为复杂,且难度大、成本高,不适合广泛应用。且研究发现材料的抗冲击性能不仅与材料的强度相关,而且与其塑性、韧性紧密相关,此外,材料的微观组织对其抗冲击吸能性能也至关重要。

技术实现要素:

5.针对上述现有技术存在的问题,本发明提供一种在保证合金强度、耐蚀性能、热稳定性的前提下,又具有高弯曲韧性、冲击韧性、压溃性能、吸能能力的al

‑

mg

‑

si合金。

6.本发明的上述目的通过以下技术方案得以实施:一种高强高韧抗冲击吸能al

‑

mg

‑

si合金,所述al

‑

mg

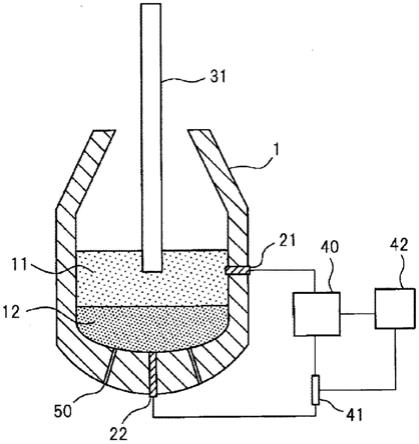

‑

si合金按质量百分比计包括mg0.40~1.00%、si0.50~0.90%、mn≤0.60%、cr≤0.30%、fe≤0.25%、al 96.8~99.1%,其中,si

free

=si

‑

0.3

×

(mn fe cr),mg/si

free

质量比为0.72

‑

1.40,且mg 2si

free

质量百分比为1.40%~2.40%。

7.mg和si为6xxx合金的主要添加元素,在时效过程中相互作用析出gp区、β”、β’和β相等第二相粒子,强化基体。根据最新研究al

‑

mg

‑

si合金在时效过程中的析出相演变规律如下:过饱和固溶体

→

gp区

→

β

”→

β’(b’,u1,u2)

→

β。其中β”相具有最佳的强化效果,是峰值时效合金中最主要的强化析出相;β’相为过时效时合金中的主要析出相,强化效果不如β”相;β相为平衡相,和铝基体是非共格的关系,强化效果有限。

8.6xxx合金中析出相的信息

9.析出相和基体共格关系化学组成gp区共格mg

2 x

al7‑

x

‑

y

si

2 y

β”共格mg5si6β’半共格mg5si3β非共格mg2si

10.在6xxx合金成分设计中常常把β(mg2si)相认为是合金中的主要强化析出相,从而以mg/si原子比=2:1作为mg、si配比设计的原则,这是一个误区。

11.因为在al

‑

mg

‑

si合金高强高强化效果最佳的是β”相,它们的mg/si原子比为5/6。综上可知,合理的成分设计应该参考β”相的原子比,即mg/si原子比=5:6,换算成质量比则为0.714:1(mg的相对原子质量为24,si的相对原子质量为28)。

12.在al

‑

mg

‑

si合金中,如果合金配比低于这个比值,则会有过剩的si存在铝基体中,过剩的si易于在晶界上偏析析出,降低晶界结合力,同时也容易造成应力集中成为变形过程中裂纹萌生的源头,对合金的塑性和变形吸能效果都有损害,而一定的过剩mg有助于提高合金的热稳定性,但是若mg过剩太多,这部分过剩的mg并没有有效的si与之结合形成强化析出相,强化效果反而会被削弱,同时过多的mg也会降低合金的可挤压性(随着合金mg/si

free

值的加大,合金应变硬化指数增大,合金加工成型性降低)和带来高的淬火敏感性,不利于大规模量产。本发明综合考虑mn、fe、cr等元素对si元素的消耗,可用于形成β”强化相的自由硅si

free

=si

‑

0.3*(mn fe cr),本发明将mg/si

free

质量比控制在0.72

‑

1.40,避免了过剩的si存在铝基体中,同时保证一定的mg,避免过量的mg影响合金性能。

13.再者,mg和si的含量共同决定了al

‑

mg

‑

si合金的强度水平。经研究发现单独增加1%si带来的屈服强度提升是增加1%mg的约2倍,所以合金的强度水平直接由(mg 2si

free

)决定。在本发明al

‑

mg

‑

si合金中mg/si

free

质量比均大于0.72,即mg过剩。在mg过剩的合金中,当si含量增加时,通过和过剩的mg结合形成更多的强化析出相,显著提升合金的屈服强度;当继续增加mg时,由于没有有效的si与之结合形成强化相,只能在一定程度上提高强化析出相的形核率,从而有限地增加析出相的数量,这对强度的贡献是有限的。但是当mg 2si

free

<1.40%时,析出相数量不足,强化效果下降,合金强度无法满足开发目标(屈服强度≥240mpa);mg 2si

free

的值越高合金的变形性能越差,当mg 2si

free

总含量>2.40%时,合金在压溃和落锤等变形吸能测试时容易开裂,抗冲击吸能性能显著下降。因此本发明中合理的mg 2si

free

总含量范围1.40~2.40%。综上所述,本发明al

‑

mg

‑

si合金中si

free

=si

‑

0.3

×

(mn fe cr),将mg/si

free

质量比控制在0.72

‑

1.40,同时mg 2si

free

质量百分比还要满足1.40%~2.40%。

14.所述al

‑

mg

‑

si合金中,mn 2cr的质量百分比为0.40%

‑

1.0%。进一步优选,cr的质量百分比为0.10

‑

0.20%。生产加工是一个外部做功材料发生变形的过程,随着能量的不断输入以及变形的增加,材料会累积大量的能量,当能量达到一定临界值(≥再结晶激活能)时,材料将发生再结晶,再结晶往往首先产生在与工模具直接接触的表面并形成表层粗晶层,粗晶层的形成将严重影响材料性能的均匀性与一致性。mn/cr能和al形成亚微米级的弥散析出相,如al6mn(fe)、al(crfe)si相等,这些析出相一方面能够有效细化晶粒组织抑制加工过程中的再结晶,稳定产品中的变形组织,降低产品表面粗晶层的厚度;另一方面还可

以提高合金塑性。但过高的mn/cr含量不仅会消耗较多的主合金元素si,降低合金强度,同时也会显著增加合金的淬火敏感性。在综合表现方面cr元素强于mn元素,因此本发明al

‑

mg

‑

si合金中mn 2cr的质量百分比需满足0.40%

‑

1.0%,cr的质量百分比优选0.10

‑

0.20%。

15.所述al

‑

mg

‑

si合金还包括v,按质量百分比计,v≤0.20%。进一步优选,v的质量百分比为0.05

‑

0.15%。v可与al等相关元素在熔铸过程中形成包晶弥散相,并均匀的分布在晶内,有效的改善变形过程中位错运动的通道,提升合金的冲击韧性;但v添加量过多时,alv相易偏聚,影响合金的均匀性,使合金韧性恶化。此外,含v相可有效改善合金的高温性能,提高合金的热稳定性。因此本发明al

‑

mg

‑

si合金的v≤0.20%,优选0.05

‑

0.15%。

16.所述al

‑

mg

‑

si合金还包括cu,按质量百分比计,cu≤0.25%。

17.所述al

‑

mg

‑

si合金还包括ti,按质量百分比计,ti≤0.10%。

18.所述al

‑

mg

‑

si合金中其他不可避免的杂质元素单个≤0.05%,合计≤0.15%。

19.在上述高强高韧抗冲击吸能al

‑

mg

‑

si合金中,所述al

‑

mg

‑

si合金具有“粗晶层/纤维组织/粗晶层”的多层结构,且单侧粗晶层的厚度≤0.3

×

壁厚。多层结构中间层的芯部纤维组织可有效确保产品的纵向折弯性能与抗冲击性能,而内外表面的粗晶层可在一定程度上改善产品性能的各项异性与腐蚀性能。

20.作为优选,本发明所得铝合金制品的壁厚≤10mm,壁厚过厚时性能就可能偏低,难以满足屈服强度240mpa的要求。

21.本发明高强高韧抗冲击吸能al

‑

mg

‑

si合金的加工方法中包括时效处理,时效处理为t6处理或t7处理。

22.本发明高强高韧抗冲击吸能al

‑

mg

‑

si合金可以采用常规铝合金的加工方法,包括熔炼、铸造、热处理、挤出成型等。

23.熔炼过程中,原料以铝锭、镁锭,以及al

‑

si、al

‑

mn、al

‑

cr、al

‑

v等中间合金锭加入。

24.挤出成型前将铝棒先进行预热,预热温度为480

‑

530℃。

25.本发明高强高韧抗冲击吸能al

‑

mg

‑

si合金的屈服强度≥240mpa,并具有较好的热稳定性,终态合金经150℃/1000h保温后,屈服强度≥230mpa,同时弯曲韧性优异,合金横向(垂直于挤出方向)折弯角度≥75

°

,合金纵向(平行于挤出方向)折弯角度≥65

°

。

26.本发明相比于现有技术,具有如下有益效果:

27.(1)本发明通过对al

‑

mg

‑

si合金中主合金元素mg/si、mn、cr甚至是v等合金元素的含量进行优化设计,在保证合金强度、耐蚀性能、热稳定性的前提下,有效的改善al

‑

mg

‑

si合金的弯曲韧性和压溃性能,显著提高了合金的抗冲击吸能性能,合金型材在250kg重物以40km/h速度冲击作用下不产生大于30mm的贯穿裂纹。

28.(2)本发明的主合金元素mg/si比及其总量设计合理,可在保证合金强度的同时,提高合金的应变硬化指数,改善合金的形变行为,减少局部应力集中,提高变形的均匀性与吸能能力。

29.(3)本发明的mn、cr原子与al、si原子具有强烈的吸引作用,易形成弥散的第二相粒子,这些粒子可有效钉扎晶界的迁移,抑制合金在加工过程中的再结晶;v易与al、si原子作用形成金属间化合物,均匀分布在晶内,有效改善变形过程中位错运动的通道和变形的

均匀性,提高合金的塑性与冲击韧性。

附图说明

30.图1为实施例1抗冲击吸能al

‑

mg

‑

si合金制成产品与对比例1合金产品的压溃开裂对比效果图;

31.图2为实施例3抗冲击吸能al

‑

mg

‑

si合金产品的高速冲击试验与结果;

32.图3为抗冲击吸能al

‑

mg

‑

si合金产品的弯曲韧性测试示意图。

具体实施方式

33.下面通过具体实施例,对本发明的技术方案作进一步描述说明。如果无特殊说明,本发明的实施例中所采用的原料均为本领域常用的原料,实施例中所采用的方法均为本领域的常规方法。应当理解的是,此处所描述的具体实施例仅用于帮助理解本发明,不用于本发明的具体限制。

34.本发明中的al

‑

mg

‑

si合金在加工方法上适用各种其他常规铝合金的加工方法,如熔炼、铸造、热处理、挤出成型等。

35.熔炼过程中,原料以铝锭、镁锭,以及al

‑

si、al

‑

mn、al

‑

cr、al

‑

v等中间合金锭加入。熔炼过程中加入细化剂。

36.挤出成型将铝棒先进行预热,预热温度为480

‑

530℃。

37.实施例1

‑

11

38.按表2中实施例1

‑

11所述的al

‑

mg

‑

si合金的组分熔炼,半连续铸造成铸锭,铸锭切头去尾后均质,利用相应断面模具进行挤出并冷却,最后采用t7处理对挤出型材进行时效处理。

39.实施例12

40.实施例12与实施例3的区别仅在于时效工艺的不同,实施例12中的时效采用t6处理。

41.对比例1

‑442.对比例1

‑

4与实施例1的区别仅在于铝合金成分不同,具体参见表2,制备方法与实施例1相同。

43.对比例5

‑644.对比例5

‑

6与实施例3的区别仅在于时效工艺的不同,分别采用自然时效t4与欠时效t6x处理。经欠时效t6x处理的合金样品,其固溶合金原子仅部分的析出,性能较低,冲击性能较差。

45.表2.实施例1

‑

12和对比例1

‑

4合金组分质量百分比(wt%)

46.合金mgsimncrvcufetimg/si

free

mg 2si

free

实施例10.580.920.370.12/0.080.170.030.831.98实施例20.750.800.350.14/0.120.180.041.301.90实施例30.560.670.370.170.080.130.140.021.261.45实施例40.830.870.270.15/0.150.180.021.242.17实施例50.820.890.560.16/0.130.140.021.362.03

实施例60.810.880.290.08/0.110.170.031.162.21实施例70.570.680.370.15/0.120.150.031.251.48实施例80.550.670.360.160.10/0.140.021.221.45实施例90.800.890.530.26/0.130.140.021.381.96实施例100.570.680.080.04/0.120.150.030.971.75实施例110.570.690.360.170.070.280.150.031.231.50实施例120.560.670.370.170.080.130.140.021.261.45对比例10.850.500.07/0.100.090.120.041.951.72对比例20.480.780.06/0.130.120.160.070.681.89对比例30.510.480.03//0.010.170.031.231.34对比例40.851.040.460.12/0.050.140.021.062.45

47.用实施例1中al

‑

mg

‑

si合金制成产品与对比例1合金产品进行压溃开裂对比,对比效果图如图1所示,实施例1合金产品压溃后未产生任何贯穿裂纹,而对比例1合金产品压溃后产生严重开裂,部分块体已粉碎脱离母体。综上可见,实施例1合金的压溃性能远优于对比例1合金。

48.用实施例3中al

‑

mg

‑

si合金制成产品,进行高速冲击试验,测试结果如图2所示,实施例3合金产品经高速碰撞后(40km/h),未产生了≥20mm贯穿裂纹,说明实施例3合金具有优异的抗冲击性能。

49.对实施例1

‑

12以及对比例1

‑

6中铝合金制品进行力学性能、弯曲韧性、压溃性能测试。其中弯曲韧性测试标准为vda238

‑

100,测试样品尺寸为60mm

×

60mm,测试方向为平行(纵向)/垂直(横向)于挤出方向,当压头最大载荷下降60n时,测试结束,具体测试示意图见图3。合金折弯角度α的大小与测试样品厚度t成密切相关,对比时需按下式将其转换成标准试样厚度t0(2mm)的角度α’进行:

[0050][0051]

铝合金的压溃性能评估是通过准静态压缩试验(沿型材挤出方向)来完成的。压溃样品的原始长度为300mm,经100mm/min的速度压缩至100mm。通过对试验后样品上裂纹长度的测量来评估合金的压溃性能,无贯穿裂纹为a级,存在≤10mm贯穿裂纹为b级,存在>10mm贯穿裂纹为c级。压溃等级为a与b的产品,表明其压溃性能优异。

[0052]

表3.实施例1

‑

12和对比例1

‑

6合金力学性能、弯曲韧性、压溃性能

[0053][0054][0055]

本发明中的合金与对比例1

‑

2、4相比,纵向弯曲韧性与压溃性能具有大幅度提升,其中纵向折弯角由50

°

提升至65

°

以上,压溃性能等级有c级提升至b级及以上。同时,本发明抗冲击吸能al

‑

mg

‑

si合金相比于对比例3、5

‑

6在常规力学性能方面(抗拉强度、屈服强度、延伸率)也有明显改善,平均抗拉强度≥265mpa,平均屈服强度≥240mpa,平均断后延伸率≥11%。对比例5的合金合金延伸率、弯曲韧性与压溃性能优异,但整体强度过低,其中屈服强度仅为115mpa,不及实施例1合金的50%,表明t4工艺处理无法达到预期的强度效果。对比例6的合金延伸率与折弯性能尚可,但压溃性能极差,合金压溃时难以成形。

[0056]

综上所述,本发明提供的铝合金不仅具有优异的常规力学性能,屈服强度≥240mpa,断后延伸率≥10%;同时拥有良好的弯曲韧性,合金横向(垂直于挤出方向)折弯角度≥75

°

,合金纵向(平行于挤出方向)折弯角度≥65

°

;以及突出的压溃与抗冲击吸能性能,合金整体压溃性能均≥b级。

[0057]

以上实施例对本发明要求保护的技术方案参数范围内点值未穷尽之处以及在实施例技术方案中对单个或者多个技术特征的同等替换形成的新的技术方案,同样都在本发明要求的保护范围内,并且本发明方案所有涉及的参数间如无特别说明,则相互之间不存在不可替换的唯一组合。

[0058]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明,并不用于限定本发明的保护范围。本发明所属技术领域的技术人员可以采用等同替换或等效变换的方式获得与本发明相似或相近的技术方案,均落在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。