1.本发明属于金属复合材料技术领域,具体涉及一种采用电磁铸造制备铝合金双金属复合材料的制备方法。

背景技术:

2.随着现代工业的发展,对材料的综合性能要求越来越高,在很多工况条件下,单一组元的金属材料已经难以满足性能的要求。铝合金材料是工业中应用最为广泛的轻金属材料之一,因其具有良好的导电性、导热性、机械性能和耐腐蚀性能,被广泛用于各领域。铝硅合金具有良好的力学性能、耐磨性能和较高的强度,但铝硅合金铸造性和塑性较差,限制了其在特殊领域的应用。将具有较高韧性的铸造铝合金与硅铝合金进行双金属复合是解决该问题的有效方法之一。双金属复合材料是通过各种复合技术使两种性能不同的金属复合在一起制备而成的一种新型复合材料,与单一组元的金属材料相比,双金属复合材料可以综合利用两种金属材料各自的物理化学特性,具有良好的综合性能和经济效益,以及广泛的可设计性,可以更好的满足工业与科技发展对材料性能的更高要求。

3.采用传统的焊接法制备双金属复合材料,易出现氧化夹渣、吸气、热裂和成分偏析等缺陷。除焊接法外,双金属复合方法按材料状态可分为固

‑

液复合、固

‑

固复合以及液

‑

液复合。固

‑

固复合方法,如高温挤压,具有生产成本低和生产效率高的特点,但铝合金极易氧化,在表面形成致密氧化膜,氧化膜的存在会阻碍双金属相互作用,降低双金属界面的连接质量,不容易形成良好的结合。固

‑

液复合方法,如高温浇注,浇注时易在界面上生成较厚的中间化合物,过渡层的形成会影响双金属复合材料的结合强度和物理性能。可通过电镀法在铝合金表面形成代替氧化膜的锌层,锌层熔点低,正高温下锌层对双金属相互作用的影响小,并且能够避免金属表面再次氧化。但富锌相在界面处时会导致双金属结合强度大大降低,富锌相是裂纹源,脆性大,拉伸时易导致双金属结合界面断裂,使得双金属复合材料表现出较低的拉伸强度和塑性。因此,需要一种采用电磁铸造制备铝合金双金属复合材料的制备方法,制备过程中可克服氧化膜和富锌相对界面的影响,获得结合强度高、综合性能好的双金属复合材料。

技术实现要素:

4.本发明所要解决的技术问题是提供一种采用电磁铸造制备铝合金双金属复合材料的制备方法,该制备方法采用锌层代替铝硅合金表面的氧化膜,提高了双金属界面的润湿性,同时在双金属结合的过程中施加电磁场,高温液体熔化锌层后,电磁场可驱动金属液体流动将锌元素带至远离界面处,液态金属可以与固态铝硅合金形成理想接触,减少界面处富锌相带来的脆化效应,大大提高了双金属的结合强度。

5.本发明的技术方案如下:一种采用电磁铸造制备铝合金双金属复合材料的制备方法,包括以下步骤:s1.去除铝硅合金表面氧化膜后在材料表面形成锌层;

s2.将步骤s1所得的铝硅合金放入模具中,施加电磁场;将铸造铝合金加热熔化后熔体倒入预热后的模具中,与铝硅合金表面相接触,凝固后即得双金属复合材料。

6.进一步的,所述铸造铝合金可用任意一种铝合金,所述铝硅合金为喷射沉积态高硅铝合金al22si,喷射沉积形成的高硅铝合金结构致密,晶粒尺寸小,具有良好的机械强度、高温性能和耐磨性能,在高温浇注的过程中,双金属界面两侧的si、mn等元素相互扩散程度增加,促进界面冶金结合,提高界面结合强度。

7.进一步的,步骤s1中,在铝硅合金表面形成锌层的方法,包括除油、碱蚀、一次浸锌、酸洗、二次浸锌和镀锌处理。

8.铝硅合金表面具有致密的氧化膜,氧化膜的熔点高于铸造时液体铸造铝合金的温度,氧化膜的存在会大大降低固

‑

液结合时液态金属的润湿性,阻碍合金元素的扩散。采用二次浸锌工艺,氧化膜去除后在材料表面形成沉积锌层,可避免材料表面发生氧化。沉积锌层无法将材料表面完全覆盖,需在沉积锌层表面均匀覆镀一层镀锌层,沉积锌层的存在提高了材料的电极电位,使得镀锌过程更为容易,镀锌层厚度均匀,平整性好,与基体结合力好。

9.进一步的,在铝硅合金表面形成锌层的方法,具体步骤为:a.除油:将铝硅合金浸泡于丙酮中,20

‑

30℃超声清洗5

‑

10min;b.碱蚀:将材料浸泡于浓度为100

‑

120g/l的氢氧化钠中,30

‑

35℃浸泡30

‑

90s;c.一次浸锌:将材料置于锌液中浸泡60

‑

180s,所述锌液中氧化锌浓度为10

‑

30g/l,氢氧化钠浓度为110

‑

120g/l,硝酸钠浓度为1

‑

2g/l;d.酸洗:用浓度为30

‑

50%硝酸清洗材料;e.二次浸锌:将材料再次置于所述锌液中浸泡60

‑

180s;f.镀锌:将材料作为阴极置于电解液中,电流密度为8

‑

10a/dm2,30

‑

35℃电解10

‑

20min,所述电解液中氯化锌浓度为60

‑

80g/l,氯化钾浓度为180

‑

220g/l,硼酸浓度为30

‑

45g/l。

10.进一步的,步骤s2中,铸造铝合金的加热温度为700

‑

810℃,加热时间为20

‑

30min。

11.锌的熔点温度为419.5℃,锌层在与高温熔体接触后锌层熔化,锌分布在界面凝固区间周围,锌逐渐混合进入铝合金熔体中,暴露出未被氧化的铝硅合金表面,表面原子激活在质子间产生原子键结合,并伴随元素扩散。在锌层和高温熔体的作用下,固液界面之间具有良好的润湿状态,更易实现双金属的冶金结合。双金属铸造时,铝合金液体的浇注温度有一定的过热度,保证了液体金属在凝固之前充满模具并与铝硅合金接触,使铝硅合金表面适度熔化,为界面熔合与元素扩散形成良好结合界面提供有利条件。

12.进一步的,电磁场频率为15

‑

300hz,磁场强度为50

‑

150a。

13.本发明具有如下有益效果:本发明制备方法在铝硅合金表面形成代替氧化膜的锌层,再高温浇注液态铝合金,浇注过程中施加电磁场,电磁场可细化晶粒,改善金属的流动,促进金属元素在铝合金熔体中均匀分布,增加金属元素在两侧金属中的扩散量和扩散距离,驱动金属液体流动将锌元素带至远离界面处,降低双金属结合面处zn的浓度,减少界面处富锌相带来的脆化效应,减少双金属拉伸过程中的脆性断裂源,提高双金属复合材料的结合强度。

具体实施方式

14.下面结合实施例对本发明进行详细的说明,实施例仅是本发明的优选实施方式,不是对本发明的限定。

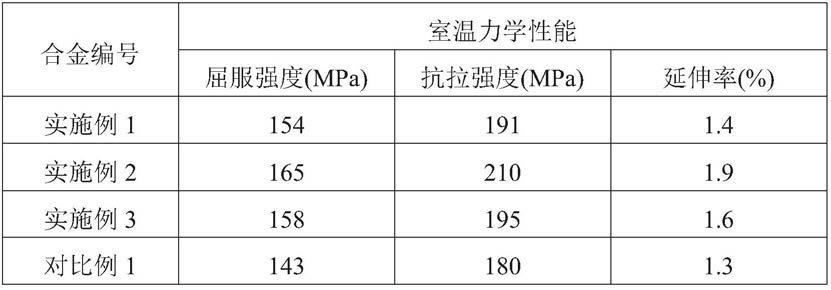

15.实施例1一种采用电磁铸造制备铝合金双金属复合材料的制备方法,包括以下步骤:s1.去除喷射沉积态高硅铝合金al22si表面氧化膜后在材料表面形成锌层,具体步骤为:a.除油:将铝硅合金浸泡于丙酮中,25℃超声清洗5min;b.碱蚀:将材料浸泡于浓度为100g/l的氢氧化钠中,30℃浸泡60s;c.一次浸锌:将材料置于锌液中浸泡90s,所述锌液中氧化锌浓度为20g/l,氢氧化钠浓度为120g/l,硝酸钠浓度为1g/l;d.酸洗:用浓度为50%硝酸清洗材料;e.二次浸锌:将材料再次置于所述锌液中浸泡90s;f.镀锌:将材料作为阴极置于电解液中,电流密度为9a/dm2,35℃电解15min,所述电解液中氯化锌浓度为70g/l,氯化钾浓度为200g/l,硼酸浓度为30g/l;s2.将步骤s1所得的铝硅合金放入模具中,施加电磁场,电磁场频率为100hz,磁场强度为50a/cm;将铸造铝合金在700℃的温度下加热20min,熔化后熔体倒入预热后的模具中,与铝硅合金表面相接触,凝固后即得双金属复合材料。测得该双金属复合材料的结合强度为72.6mpa。

16.实施例2一种采用电磁铸造制备铝合金双金属复合材料的制备方法,包括以下步骤:s1.去喷射沉积态高硅铝合金al22si表面氧化膜后在材料表面形成锌层,具体步骤为:a.除油:将铝硅合金浸泡于丙酮中,25℃超声清洗5min;b.碱蚀:将材料浸泡于浓度为100g/l的氢氧化钠中,30℃浸泡60s;c.一次浸锌:将材料置于锌液中浸泡90s,所述锌液中氧化锌浓度为20g/l,氢氧化钠浓度为120g/l,硝酸钠浓度为1g/l;d.酸洗:用浓度为50%硝酸清洗材料;e.二次浸锌:将材料再次置于所述锌液中浸泡90s;f.镀锌:将材料作为阴极置于电解液中,电流密度为9a/dm2,35℃电解15min,所述电解液中氯化锌浓度为70g/l,氯化钾浓度为200g/l,硼酸浓度为30g/l;s2.将步骤s1所得的铝硅合金放入模具中,在350℃的温度下加热20min,施加电磁场,电磁场频率为100hz,磁场强度为150a/cm;将铸造铝合金在810℃的温度下加热30min,熔化后熔体倒入预热后的模具中,与铝硅合金表面相接触,凝固后即得双金属复合材料。测得该双金属复合材料的结合强度为82.5mpa。

17.对比例1一种采用电磁铸造制备铝合金双金属复合材料的制备方法,包括以下步骤:s1.保留喷射沉积态高硅铝合金al22si表面氧化膜;s2.将步骤s1所得的铝硅合金放入模具中,在350℃的温度下加热20min;将铸造铝

合金在810℃的温度下加热20min,熔化后熔体倒入预热后的模具中,与铝硅合金表面相接触,凝固后即得双金属复合材料。测得该双金属复合材料的结合强度为42.5mpa。

18.当铝合金表面存在氧化膜时,氧化膜熔点高于铸造铝合金液体的温度,液体金属无法与铝硅合金形成理想接触,元素不能充分扩散,进而影响了双金属界面处的冶金反应,双金属界面结合为机械结合,界面之间存在缝隙,结合较差,结合强度低,影响了复合材料的综合性能。

19.对比例2一种采用电磁铸造制备铝合金双金属复合材料的制备方法,包括以下步骤:s1.去除喷射沉积态高硅铝合金al22si表面氧化膜后在材料表面形成锌层,具体步骤为:a.除油:将铝硅合金浸泡于丙酮中,25℃超声清洗5min;b.碱蚀:将材料浸泡于浓度为100g/l的氢氧化钠中,30℃浸泡60s;c.一次浸锌:将材料置于锌液中浸泡90s,所述锌液中氧化锌浓度为20g/l,氢氧化钠浓度为120g/l,硝酸钠浓度为1g/l;d.酸洗:用浓度为50%硝酸清洗材料;e.二次浸锌:将材料再次置于所述锌液中浸泡90s;f.镀锌:将材料作为阴极置于电解液中,电流密度为9a/dm2,35℃电解15min,所述电解液中氯化锌浓度为70g/l,氯化钾浓度为200g/l,硼酸浓度为30g/l;s2.将步骤s1所得的铝硅合金放入模具中,在350℃的温度下加热20min;将铸造铝合金在810℃的温度下加热20min,熔化后熔体倒入预热后的模具中,与铝硅合金表面相接触,凝固后即得双金属复合材料。测得该双金属复合材料的结合强度为65.8mpa。

20.低熔点锌层与浇注的高温液体接触后马上熔化,锌分布在界面凝固区间周围,在双金属界面处形成富锌相,双金属在界面处由富锌相连接而成,富锌相强度低,脆性大,在复合材料拉伸过程中不能相协调基体变形,将在富锌相中造成较大应力集中,当应力集中达到一定程度,会在界面上产生裂纹,裂纹在脆性连接层扩展,导致双金属结合界面断裂,使得双金属复合材料表现出较低的拉伸强度和塑性。

21.可见,本发明制备方法采用锌层代替铝硅合金表面的氧化膜,提高了双金属界面的润湿性,同时在双金属结合的过程中施加电磁场,高温液体熔化锌层后,电磁场可驱动金属液体流动将锌元素带至远离界面处,液态金属可以与固态铝硅合金形成理想接触,减少界面处富锌相带来的脆化效应,大大提高了双金属的结合强度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。