用于pcb设备产生粉末状膜渣的挤膜设备

技术领域

1.本实用新型涉及pcb制造领域,尤其涉及一种用于pcb设备产生粉末状膜渣的挤膜设备。

背景技术:

2.pcb制造行业中,在线路板退膜过程中会产生大量的干膜渣,干膜渣属于危险废渣,线路板企业一直没有好的解决办法去处理它,现在主流的挤膜机器收集的不够彻底,而且干膜渣在清理出来时会含有大量药水,又稠又湿,只能交给有环保资质公司解决,随着环保指示与执法机构严格的巡查,pcb企业不按规定处理可能面临重大处罚或停工危险,然而交给环保公司维护的成本很高,给企业带来了一定的困扰。

3.因此,现有技术存在缺陷,需要改进。

技术实现要素:

4.本实用新型的目的是克服现有技术的不足,提供一种用于pcb设备产生粉末状膜渣的挤膜设备。

5.本实用新型的技术方案如下:用于pcb设备产生粉末状膜渣的挤膜设备,包括:机台、设于所述机台上的减速电机、与所述减速电机连接的主动齿轮、与所述主动齿轮啮合的第一螺旋轴齿轮、与所述主动齿轮啮合的第二螺旋轴齿轮、与所述第一螺旋轴齿轮连接的第一螺旋轴、与所述第二螺旋轴齿轮连接的第二螺旋轴、设于所述第一螺旋轴与第二螺旋轴下方的第一挤压区、与所述第一挤压区并列设置的第二挤压区、以及机罩;

6.所述第一挤压区以及第二挤压区包括:若干固定片、以及设于相邻两固定片之间的活动片,相邻固定片之间设有间隙,活动片位于所述间隙内,所述第二挤压区中的固定片间的间隙小于第一挤压区中的固定片间的间隙,所述第二挤压区中活动片的厚度小于第一挤压区中活动片的厚度。

7.进一步地,所述第一螺旋轴与第二螺旋轴平行设置,所述第一螺旋轴上设有左旋螺旋叶片,所述第二螺旋轴上设有右旋螺旋叶片。

8.进一步地,所述机罩的顶面设有入料口,所述机罩的底面设有出料口,所述入料口靠近设备的尾端,所述出料口靠近设备的头端。

9.进一步地,所述第一挤压区与第二挤压区之间通过隔板隔开。

10.进一步地,所述减速电机上设有外壳。

11.采用上述方案,进入机罩的膜渣被螺旋叶片进行螺旋压榨,膜渣在两螺旋叶片的结合区域被挤压脱水,同时第一挤压区与第二挤压区中的活动片在固定片内左右摆动,来进一步挤压膜渣,膜渣经过第一挤压区的加工后进入第二挤压区中加工,由于第二挤压区中固定片之间的间隙小于第一挤压区中固定片间的间隙,且第二挤压区中活动片的厚度小于第一挤压区中活动片的厚度,因此经过第二挤压区的进一步加工,挤压出的粉末会更细小,能够进一步有效地脱水。本设备脱水减重效果明显,环保节能,能为企业节约成本。

附图说明

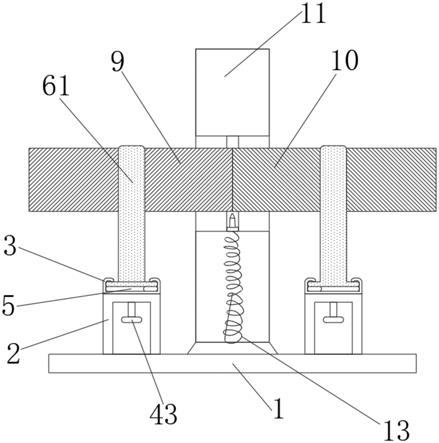

12.图1为本实用新型的立体结构示意图。

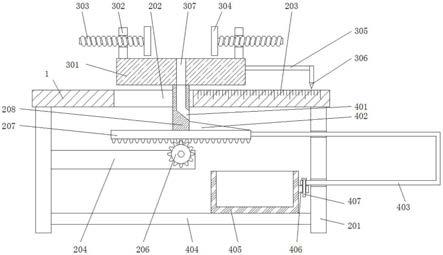

13.图2为本实用新型的正视图。

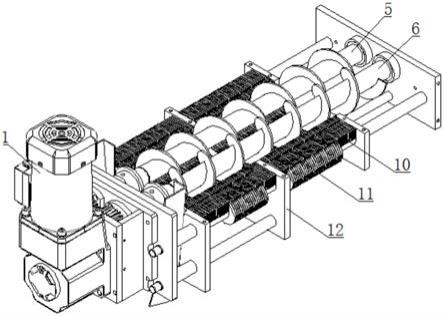

14.图3为本实用新型省略机罩后的立体图。

15.图4为本实用新型省略机罩后的正视图。

16.图5为本实用新型省略机罩后的俯视图。

具体实施方式

17.以下结合附图和具体实施例,对本实用新型进行详细说明。

18.请参阅图1至图5,本实用新型提供一种用于pcb设备产生粉末状膜渣的挤膜设备,包括:机台、设于所述机台上的减速电机1、与所述减速电机1连接的主动齿轮2、与所述主动齿轮2啮合的第一螺旋轴齿轮3、与所述主动齿轮2啮合的第二螺旋轴齿轮4、与所述第一螺旋轴齿轮3连接的第一螺旋轴5、与所述第二螺旋轴齿轮4连接的第二螺旋轴6、设于所述第一螺旋轴5与第二螺旋轴6下方的第一挤压区7、与所述第一挤压区7并列设置的第二挤压区8、以及机罩9。所述第一螺旋轴5与第二螺旋轴6平行设置,所述第一螺旋轴5上设有左旋螺旋叶片,所述第二螺旋轴6上设有右旋螺旋叶片,第一螺旋轴5上的左旋螺旋叶片与第二螺旋轴6上的右旋螺旋叶片相靠近。减速电机1驱动主动齿轮2转动,主动齿轮2带动第一螺旋轴齿轮3以及第二螺旋轴齿轮4转动。

19.所述第一挤压区7以及第二挤压区8包括:若干固定片10、以及设于相邻两固定片10之间的活动片11。相邻固定片10之间设有间隙,活动片11的厚度小于该间隙,活动片11位于所述间隙内。所述第二挤压区8中的固定片10间的间隙小于第一挤压区7中的固定片10间的间隙,所述第二挤压区8中活动片11的厚度小于第一挤压区7中活动片11的厚度。所述第一挤压区7与第二挤压区8之间通过隔板12隔开。

20.所述机罩9的顶面设有入料口13,所述机罩9的底面设有出料口14,所述入料口13靠近设备的尾端,所述出料口14靠近设备的头端。所述减速电机1上设有外壳15,起到密封的作用。

21.本实用新型的工作原理如下:

22.将膜渣从入料口倒入至机罩内,减速电机带动第一螺旋轴与第二螺旋轴转动,膜渣被第一螺旋轴上的左旋螺旋叶片与第二螺旋轴上的右旋螺旋叶片推入至机罩内进行压榨,由于两螺旋叶片的旋向相反,膜渣在两螺旋叶片的结合区域被挤压脱水,能将大部分的水分压榨出来。同时在螺旋叶片的推挤下,活动片在固定片内左右摆动,来进一步挤压膜渣,膜渣经过第一挤压区的初步挤压后进入至第二挤压区中在进行再挤压,由于第二挤压区中固定片间的间隙小于第一挤压区中固定片间的间隙且第二挤压区中活动片的厚度小于第一挤压区中活动片的厚度,因此经过第二挤压区的作用膜渣可变为更为细小的粉末状,且进一步脱水,以符合环保要求。

23.综上所述,进入机罩的膜渣被螺旋叶片进行螺旋压榨,膜渣在两螺旋叶片的结合区域被挤压脱水,同时第一挤压区与第二挤压区中的活动片在固定片内左右摆动,来进一步挤压膜渣,膜渣经过第一挤压区的加工后进入第二挤压区中加工,由于第二挤压区中固定片之间的间隙小于第一挤压区中固定片间的间隙,且第二挤压区中活动片的厚度小于第

一挤压区中活动片的厚度,因此经过第二挤压区的进一步加工,挤压出的粉末会更细小,能够进一步有效地脱水。本设备脱水减重效果明显,环保节能,能为企业节约成本。

24.以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种用于pcb设备产生粉末状膜渣的挤膜设备,其特征在于,包括:机台、设于所述机台上的减速电机、与所述减速电机连接的主动齿轮、与所述主动齿轮啮合的第一螺旋轴齿轮、与所述主动齿轮啮合的第二螺旋轴齿轮、与所述第一螺旋轴齿轮连接的第一螺旋轴、与所述第二螺旋轴齿轮连接的第二螺旋轴、设于所述第一螺旋轴与第二螺旋轴下方的第一挤压区、与所述第一挤压区并列设置的第二挤压区、以及机罩;所述第一挤压区以及第二挤压区包括:若干固定片、以及设于相邻两固定片之间的活动片,相邻固定片之间设有间隙,活动片位于所述间隙内,所述第二挤压区中的固定片间的间隙小于第一挤压区中的固定片间的间隙,所述第二挤压区中活动片的厚度小于第一挤压区中活动片的厚度。2.根据权利要求1所述的用于pcb设备产生粉末状膜渣的挤膜设备,其特征在于,所述第一螺旋轴与第二螺旋轴平行设置,所述第一螺旋轴上设有左旋螺旋叶片,所述第二螺旋轴上设有右旋螺旋叶片。3.根据权利要求1所述的用于pcb设备产生粉末状膜渣的挤膜设备,其特征在于,所述机罩的顶面设有入料口,所述机罩的底面设有出料口,所述入料口靠近设备的尾端,所述出料口靠近设备的头端。4.根据权利要求1所述的用于pcb设备产生粉末状膜渣的挤膜设备,其特征在于,所述第一挤压区与第二挤压区之间通过隔板隔开。5.根据权利要求1所述的用于pcb设备产生粉末状膜渣的挤膜设备,其特征在于,所述减速电机上设有外壳。

技术总结

本实用新型公开一种用于PCB设备产生粉末状膜渣的挤膜设备,包括第一螺旋轴、第二螺旋轴、第一挤压区与第二挤压区。第一挤压区以及第二挤压区包括固定片以及活动片,相邻固定片之间设有间隙,活动片位于间隙内,第二挤压区中的固定片间的间隙小于第一挤压区中的固定片间的间隙,第二挤压区中活动片的厚度小于第一挤压区中活动片的厚度。膜渣在两螺旋叶片的结合区域被挤压脱水,同时第一挤压区与第二挤压区中的活动片在固定片内左右摆动来进一步挤压膜渣,经过第二挤压区的进一步加工,挤压出的粉末会更细小,能够进一步有效地脱水。本设备脱水减重效果明显,环保节能,能为企业节约成本。约成本。约成本。

技术研发人员:郑鹏征

受保护的技术使用者:深圳市荣华安骏机电设备有限公司

技术研发日:2021.03.22

技术公布日:2021/11/15

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。