1.本实用新型涉及机械加工技术领域,具体涉及一种屏蔽环切断工装。

背景技术:

2.目前屏蔽环切断方式是人工操控冲压机床冲压切断,所需设备体积大,噪音大,安全性能低,并且人员操作重复性高,容易产生疲劳,市场生产任务重时,严重影响生产进度。

技术实现要素:

3.为解决上述问题,本实用新型提供了一种可用于自动化设备和半自动工装,能够有效的代替操作者使用大型冲压机床,降低操作者的操作风险和噪音污染的屏蔽环切断工装。

4.为实现上述目的,本实用新型采用的技术方案是:它包括l形座体,所述l形座体包括相互垂直的底座与支撑座,

5.所述底座上端面开有水平的条形凹槽,条形凹槽两端开口,用于放置屏蔽环料带;条形凹槽中开有竖直的通孔,通孔中设有镶块,镶块上开有切断通孔,该切断通孔竖直贯穿于镶块中,镶块上表面与条形凹槽上表面相平;支撑座前侧面开有竖直的卡槽,卡槽与上述通孔相通,镶块靠近支撑座一侧设有条形凸台,条形凸台与卡槽卡合并滑动连接,将镶块限位后再滑入通孔中,方便镶块固定;

6.所述支撑座上表面设有2个导向柱,导向柱与支撑座滑动连接并做上下往复运动,导向柱上部之间通过夹板连接,夹板顶部连接有动力装置;夹板前侧面设有凸台,该凸台与条形凹槽竖直位置相对应,凸台下端面上固定有切断刀组件,切断刀组件包括与支撑座前侧面相垂直的刀片、垂直于刀片两侧固定的侧板,刀片与切断通孔竖直位置相对应,切断刀组件截面与切断通孔截面形状相对应。

7.所述镶块上设有2个定位孔,定位孔内放入导柱,用于对屏蔽环料带定位。

8.所述卡槽截面为梯形,对应的条形凸台截面为倒梯形。

9.所述刀片刃部顶面为向下突出的弧面,对应的切断通孔上表面为向上突出的弧面,实现切断时刀片刃部顶面、切断通孔上表面分别与屏蔽环料带表面相贴合。

10.所述刀片横截面为z字形。

11.所述镶块与通孔为过盈配合。

12.所述夹板分为上夹板和下夹板,其中上夹板与下夹板通过螺钉连接固定,上夹板上面设有t型凹槽,用于衔接动力装置,导向柱通过基孔制配合穿过下夹板,切断刀组件与下夹板过盈配合固定,并且切断刀组件顶部顶在上夹板底面。

13.所述镶块左右两侧边向下延伸有挡板,用于引导切断后的屏蔽环掉进落料区,并且沿挡板向底座前侧面方向开有凹槽,该凹槽设在底座底面与切断通孔相通,凹槽前端为开口式,形成一孔腔,利于废料排出。

14.刀片靠近支撑座一侧的下部与侧板之间形成有凹陷部,该凹陷部用于保证切断刀

切断时将屏蔽环料带上的横梁不被切断。

15.使用本实用新型的有益效果是:本产品采用了双重导向定位系统,并且添加了屏蔽环定位导柱孔,能够通过其他辅助机构对屏蔽环进行定位,实现自动化切断,冲断刀口的精度决定了屏蔽环后续焊接结果的好坏,该工装能够保证屏蔽环图纸技术要求,精度控制在

±

0.02mm内,并且切断后无毛刺、不变形,减少了屏蔽环的切坏浪费现象,同时该工装对于自动化设备是必不可少的工位之一,极大的优化了设备的空间利用率,性能显著提升。

附图说明

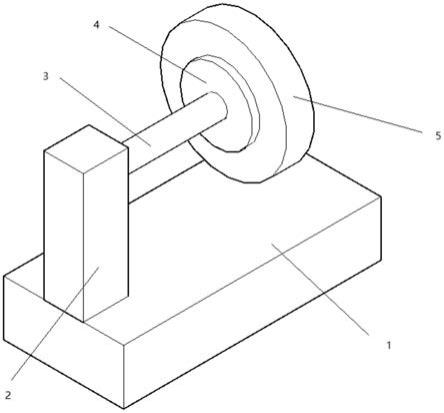

16.图1为本实用新型俯视立体结构示意图;

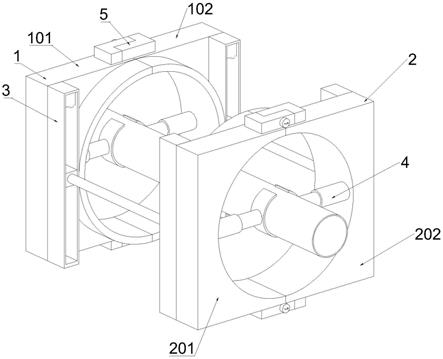

17.图2为本实用新型仰视立体结构示意图;

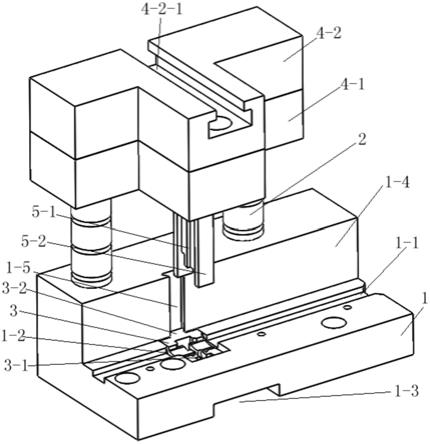

18.图3为本实用新型分解结构示意图;

19.图4为本实用新型切断刀组件结构示意图;

20.图5为本实用新型切断刀组件截面结构示意图;

21.图6为本实用新型镶块立体结构示意图;

22.图7为本实用新型镶块侧视结构示意图;

23.图8为本实用新型镶块正视结构示意图;

24.图9为本实用新型镶块俯视结构示意图;

25.图10为本实用新型局部工作状态结构示意图。

26.附图标记包括:

27.1为底座,1

‑

1为条形凹槽,1

‑

2为通孔,1

‑

3为凹槽,1

‑

4为支撑座,1

‑

5为卡槽,

28.2为导向柱,

29.3为镶块,3

‑

1为切断通孔,3

‑

2为条形凸台,3

‑

3为挡板,3

‑

4为定位孔,

[0030]4‑

1为下夹板,4

‑

2为上夹板,4

‑2‑

1为t型凹槽,

[0031]5‑

1为刀片,5

‑

2为侧板,5

‑

3凹陷部;

[0032]

6为屏蔽环料带,6

‑

1为横梁。

具体实施方式

[0033]

为使本技术方案的目的、技术方案和优点更加清楚明了,下面结合具体实施方式,对本技术方案进一步详细说明。应该理解,这些描述只是示例性的,而不是要限制本技术方案的范围。

[0034]

本实用新型公开了一种可用于自动化设备和半自动工装,能够有效的代替操作者使用大型冲压机床,降低操作者的操作风险和噪音污染的屏蔽环切断工装,它包括l形座体,所述l形座体包括相互垂直的底座(1)与支撑座(1

‑

4),底座(1)上端面开有水平的条形凹槽(1

‑

1),条形凹槽(1

‑

1)两端开口,用于放置屏蔽环料带(6);条形凹槽(1

‑

1)中开有竖直的通孔(1

‑

2),通孔(1

‑

2)中设有镶块(3),镶块(3)上开有切断通孔(3

‑

1),该切断通孔(3

‑

1)竖直贯穿于镶块(3)中,镶块(3)上表面与条形凹槽(1

‑

1)上表面相平;支撑座(1

‑

4)前侧面开有竖直的梯形卡槽(1

‑

5),梯形卡槽(1

‑

5)与上述通孔(1

‑

2)相通,镶块(3)靠近支撑座(1

‑

4)一侧设有条形凸台(3

‑

2),该条形凸台(3

‑

2)侧面为倒梯形,条形凸台(3

‑

2)与梯形卡槽(1

‑

5)卡合并滑动连接,将镶块(3)限位后再滑入通孔(1

‑

2)中,方便镶块(3)固定;镶块(3)

上设有2个定位孔(3

‑

4),定位孔(3

‑

4)内放入导柱,用于对屏蔽环料带(6)定位。

[0035]

支撑座(1

‑

4)上表面设有2个导向柱(2),导向柱(2)与支撑座(1

‑

4)滑动连接并做上下往复运动,导向柱(2)上部之间通过夹板连接,夹板顶部连接有动力装置;夹板前侧面设有凸台,该凸台与条形凹槽(1

‑

1)竖直位置相对应,凸台下端面上固定有切断刀组件,切断刀组件包括与支撑座前侧面相垂直的刀片(5

‑

1)、垂直于刀片(5

‑

1)两侧固定的侧板(5

‑

2),刀片(5

‑

1)与切断通孔(3

‑

1)竖直位置相对应,切断刀组件截面与切断通孔(3

‑

1)截面形状相对应。

[0036]

所述刀片(5

‑

1)刃部顶面为向下突出的弧面,对应的切断通孔(3

‑

1)上表面为向上突出的弧面,实现切断时刀片(5

‑

1)刃部顶面、切断通孔(3

‑

1)上表面分别与屏蔽环料带(6)表面相贴合。

[0037]

所述刀片(5

‑

1)横截面为z字形。

[0038]

所述镶块(3)与通孔(1

‑

2)为过盈配合。

[0039]

所述夹板分为上夹板(4

‑

2)和下夹板(4

‑

1),其中上夹板(4

‑

2)与下夹板(4

‑

1)通过螺钉连接固定,上夹板(4

‑

2)上面设有t型凹槽(4

‑2‑

1),用于衔接动力装置,导向柱(2)通过基孔制配合穿过下夹板(4

‑

1),切断刀组件与下夹板(4

‑

1)过盈配合固定,并且切断刀组件顶部顶在上夹板(4

‑

2)底面。

[0040]

所述镶块(3)左右两侧边向下延伸有挡板(3

‑

3),用于引导切断后的屏蔽环掉进落料区,并且沿挡板(3

‑

3)向底座(1)前侧面方向开有凹槽(1

‑

3),该凹槽(1

‑

3)设在底座(1)底面与切断通孔(3

‑

1)相通,凹槽(1

‑

3)前端为开口式,形成一孔腔,利于废料排出。

[0041]

刀片(5

‑

1)靠近支撑座(1

‑

4)一侧的下部与侧板(5

‑

2)之间形成有凹陷部(5

‑

3),该凹陷部(5

‑

3)用于保证切断刀切断时将屏蔽环料带(6)上的横梁(6

‑

1)不被切断。

[0042]

本产品在实际使用时,本产品配备了条形凹槽,形成屏蔽环送料通道,能够配合自动化设备进行自动化送料动作,支撑部顶部设有t型凹槽,形成浮动接头卡口,方便与气缸或其他动力源进行匹配衔接。屏蔽环料带切断时,是通过切断刀z字形刀片的左右凸出刃部与切断通孔的左右凸出侧壁相对滑动,实现冲断。屏蔽环切断后,会产生多余废料,废料可通过该工装底部预留孔腔排出,该结构在自动化生产设备中节省空间,并且易于排料。

[0043]

本产品的优点在于:采用了双重导向定位,整体框架通过两个导柱导向,保证了切断刀定位能够进入到指定配合位置,再次通过切断刀定位工装进行二次定位,使切断刀切断屏蔽环时,切断尺寸能够达到图纸要求精度。

[0044]

屏蔽环切断时,为使该工装能够配合自动化设备使用,该工装底部预留了定位孔,定位孔匹配的是屏蔽环本身步距孔,可配合辅助定位机构进行屏蔽环切断工位的定位,能够使切断位置更加精准,保证了切断后的屏蔽环尺寸精度。

[0045]

屏蔽环切断后,落料机构紧凑,使得该工装能够适用于多数自动化设备和半自动工装,能够有效的代替操作者使用大型冲压机床,降低了操作风险和噪音污染。

[0046]

以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本技术内容的思想,在具体实施方式及应用范围上可以作出许多变化,只要这些变化未脱离本实用新型的构思,均属于本专利的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。