1.本发明涉及使液体中产生超微气泡等气泡的含气泡液体制造装置及含气泡液体制造系统。

背景技术:

2.近年来,使水等液体中含有微小的气泡的含气泡液体不断普及。微小的气泡有直径1μm以下的超微气泡(ufb:ultra fine bubble)、直径10μm以下的微米气泡、直径1mm以下的毫米气泡等。特别是含有ufb的ufb水在维持鱼贝类的新鲜度、微生物培养、除菌医疗、各种清洗等领域中的利用正得到研究。

3.在当前利用的ufb制造装置中,在向液体送入了气体之后,由送液泵施加高压而使气体过度溶解,并通过压力释放从而产生大量气泡。进而,气液混相流体经过剪切混合器,从而使气泡微细化。例如,在专利文献1中公开了一种静止型流体混合装置,使作为处理对象的流体成为空气与水混合的状态的气液混合流体,并向流体混合器供给。

4.[现有技术文献]

[0005]

[专利文献]

[0006]

[专利文献1]日本特开2010

‑

149120号公报

技术实现要素:

[0007]

发明所要解决的课题

[0008]

但是,在如上所述的ufb制造装置中,需要向高压化的液体送入气体,特别是送入大量气体来生成含有大量气泡的含气泡液体并不容易。

[0009]

鉴于如上的情况,本发明的目的在于,提供能够生成含有大量气泡的含气泡液体的含气泡液体制造装置及含气泡液体制造系统。

[0010]

用于解决课题的手段

[0011]

本发明的一方式所涉及的含气泡液体制造装置具备壳体和剪切机构部。

[0012]

所述壳体具有供被送入气体后的液体流入的入口、以及出口。

[0013]

所述剪切机构部被设置在所述入口与所述出口之间,向从所述入口朝向所述出口的液体赋予剪切力。

[0014]

所述剪切机构部具有旋转体、旋转赋予部和对置部件。

[0015]

所述旋转体具有旋转轴、以及在外周部具有在面内形成有多个凹部的第1构造面的筒部,以能够旋转的方式配置于所述壳体的内部。

[0016]

所述旋转赋予部被设置于所述旋转轴,向所述旋转体赋予围绕所述旋转轴的旋转力。

[0017]

所述对置部件具有与所述第1构造面隔着规定的余隙对置的内周部,且被设置于所述壳体的内壁部。

[0018]

上述含气泡液体制造装置中,构成为使旋转体旋转来向第1构造面与对置部件之

间的液体赋予剪切力。由此,液体中包含的气泡被微细化,能够生成含有微细化的气泡的含气泡液体。

[0019]

所述对置部件的内周部也可以具有与所述第1构造面对置且在面内形成有多个凹部的第2构造面。

[0020]

由此,能够向液体赋予大的剪切功来产生强的回旋流。由此,促进气泡的微细化,能够高效地生成含有大量气泡的含气泡液体。

[0021]

所述第1构造面及所述第2构造面中的至少1个也可以含有圆形或者多边形的多个凹部作为所述多个凹部。

[0022]

所述规定的余隙也可以是1.0mm以上且3.0mm以下。

[0023]

本发明的一方式所涉及的含气泡液体制造系统具备贮留液体的罐、以及含气泡液体制造装置。

[0024]

所述含气泡液体制造装置具有:具有入口和出口的壳体、被设置在所述入口与所述出口之间且向从所述入口朝向所述出口的液体赋予剪切力的剪切机构部、与所述入口连接且向被导入至所述入口的液体送入气体的气体送入部、以及被安装于所述剪切机构部且通过所述马达的驱动将液体从所述入口朝向所述出口移送的泵部。所述含气泡液体制造装置被设置于所述罐的内部。

[0025]

所述剪切机构部具有旋转体、马达和筒状的对置部件。

[0026]

所述旋转体具有旋转轴、以及在外周部具有在面内形成有多个凹部的第1构造面的筒部,以能够旋转的方式配置于所述壳体的内部。

[0027]

所述马达被设置于所述旋转轴,向所述旋转体及所述泵部赋予围绕所述旋转轴的旋转力。

[0028]

所述对置部件具有与所述第1构造面隔着规定的余隙对置的内周部,且被设置于所述壳体的内壁部。

附图说明

[0029]

图1是表示本实施方式所涉及的含气泡液体制造装置的结构的示意性纵截面图。

[0030]

图2是图1中的[a]

‑

[a]线方向截面图。

[0031]

图3是表示上述含气泡液体制造装置中的旋转体和对置部件的斜视图。

[0032]

图4是表示在上述含气泡液体制造装置中的第1构造面与第2构造面之间流动的含气泡液体的状态的示意图。

[0033]

图5是表示上述第1构造面与第2构造面之间的余隙的大小和湍流能量(κ)及湍流耗散因子(ε)之间的关系的模拟结果。

[0034]

图6是表示比较例1所涉及的制造装置的结构的纵截面图。

[0035]

图7是比较例1所涉及的制造装置中的旋转板的概略斜视图。

[0036]

图8是说明比较例1所涉及的制造装置的作用的示意图。

[0037]

图9是对含气泡制造装置的其他结构例中的特性值进行评价的模拟结果。

[0038]

图10是表示上述含气泡液体制造装置中的泵部的结构的变形例的图,a是斜视图,b是主视图。

[0039]

图11是本发明的第2实施方式所涉及的含气泡液体制造装置的示意性截面图。

[0040]

图12是图11中的[b]

‑

[b]线方向截面图。

[0041]

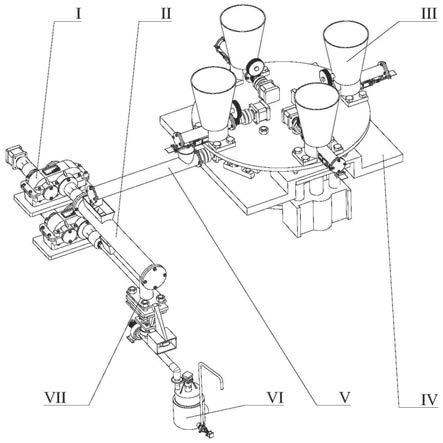

图13是表示本发明的第3实施方式所涉及的含气泡液体制造系统的结构的示意图。

[0042]

图14是本发明的第3实施方式所涉及的含气泡液体制造装置的示意性截面图。

[0043]

图15是表示作为具备第1实施方式所涉及的含气泡液体制造装置的含气泡液体制造系统的罐单元的结构的示意图。

[0044]

图16具备上述罐单元的系统的概略结构图。

[0045]

图17是表示本发明的第2实施方式所涉及的含气泡液体制造装置中的叶轮的结构的变形例的斜视图。

具体实施方式

[0046]

以下,参照附图说明本发明的实施方式。

[0047]

<第1实施方式>

[0048]

[含气泡液体制造装置的结构]

[0049]

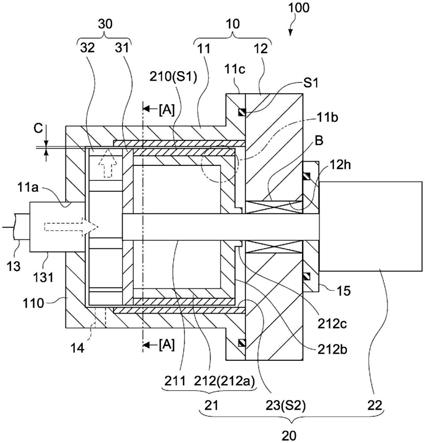

图1是表示本实施方式所涉及的含气泡液体制造装置100的结构的示意性纵截面图,图2是图1中的[a]

‑

[a]线方向截面图。

[0050]

本实施方式的含气泡液体制造装置100是制造含有微小的气泡的液体(以下称为含气泡液体)的装置。气泡根据大小有直径1μm以下的超微气泡(ufb:ultra fine bubble)、直径10μm以下的微米气泡、直径1mm以下的毫米气泡等种类。含气泡液体所含有的气泡可以是任意大小,但典型的是ufb。

[0051]

形成气泡的气体不特别限定,例如能够设为空气、氮、氧或者臭氧等。构成含气泡液体的液体不特别限定,能够根据用途适宜选择。关于用途例留待后述。

[0052]

如图1所示,本实施方式的含气泡液体制造装置100具备壳体10、剪切机构部20和泵部30。

[0053]

(壳体)

[0054]

壳体10由金属材料或者合成树脂材料构成,具有入口11a和出口11b。入口11a和出口11b经由壳体10的内部相互连通,向入口11a送入含有气泡的液体,从出口11b送出在剪切机构部20中上述气泡被微细化后的液体。在入口11a上连接着送入管13的接头部131,在出口11b上连接着送出管的接头部(省略图示)。出口11b优选与在水平方向上延伸的喷出管连接,由此能够防止在出口11b附近发生空气积存。

[0055]

与入口11a连接的送入管13与未图示的罐连接。在罐内贮留构成含气泡液体的液体。在送入管13上,连接着向从罐吸入的液体送入气体的气体送入管,经由该气体送入管而含有了气泡的液体被送入至入口11a。另一方面,与出口11b连接的送出管也与上述罐连接,由含气泡液体制造装置100制造的含气泡液体向上述罐回流。

[0056]

此外,接头部131也可以由文丘里管等气体送入管构成。在该情况下,无需对送入管13设置另外的气体送入管,因此能够实现含气泡液体制造系统的结构的简化。

[0057]

壳体10具有由一端开口的有底的圆筒形状构成的壳体主体11、以及以液密方式封闭壳体主体11的开口部的盖部12。入口11a被设置于壳体主体11的底部110的中心,出口11b被设置于壳体主体11的侧周部。盖部12具有圆板形状,隔着密封环s1由多个紧固件(省略图

示)固定于被设置在壳体主体11的开口端部处的凸缘部11c。在壳体主体11的侧周部的适宜的位置上,分别设置有用于排水的泄水孔14以及将其封闭的塞子(省略图示)。

[0058]

(剪切机构部)

[0059]

剪切机构部20具有旋转体21、作为旋转赋予部的马达22、以及对置部件23。图3是表示旋转体21和对置部件23的斜视图。

[0060]

剪切机构部20如后所述构成为:在被形成在旋转体21的第1构造面s1与对置部件23的第2构造面s2之间的圆环状的剪切室20s中,向从入口11a朝向出口11b的液体赋予剪切力,由此使液体中的气泡微细化。

[0061]

旋转体21具有旋转轴211、以及作为筒部的圆筒部212。旋转轴211沿着壳体主体11的轴心延伸,以能够旋转的方式被盖部12的中心孔12h中固定的轴承部材b支承。盖部12的中心孔12h被盖部12的外表面上设置的盖体15以液密方式封闭。

[0062]

圆筒部212被安装于旋转轴211的一端侧,典型地由金属材料构成。在本实施方式中,圆筒部212由铝、钛等轻量的金属材料构成,并且形成为入口11a侧开口的有底的圆筒形状。由此,能够实现圆筒部212的轻量化,因此能够减轻马达22的负荷。此外,圆筒部212不限于中空构造,也可以是实心构造。

[0063]

圆筒部212具有周壁212a和底部212b。在周壁212a的外周部,一体地安装有圆筒状的筒部件210,该圆筒状的筒部件210在外周部具有在面内形成有多个凹部s10(参照图3)的第1构造面s1。筒部件210典型地由铝等金属材料构成。在底部212b的中心部中贯通有旋转轴211,并且设置有与旋转轴211一体地固定的凸台部212c。

[0064]

第1构造面s1是以旋转轴211为轴心的圆筒状的曲面,而且是被形成在与对置部件23对置的筒部件210的外周部上的凹凸面。筒部件210的直径不特别限定,例如为150mm以上且200mm以下。筒部件210的轴向长度也不特别限定,在本实施方式中为大致80mm。

[0065]

马达22被安装于旋转轴211的另一端侧,向旋转体21赋予围绕旋转轴211的旋转力。马达22被配置于壳体10的外部,在本实施方式中被设置于盖体15的外表面。马达22的驱动轴与旋转体21的旋转轴211连结,或者与旋转体21的旋转轴211一体地构成。

[0066]

马达22典型地由转速可变的电动马达构成。转速不特别限定,能够与要微细化的气泡的大小、液体的流量等相应地任意设定,例如是1000rpm以上且8000rpm以下,在本实施方式中是3000rpm。

[0067]

对置部件23是被设置在壳体10的内壁部上的圆筒状的部件,而且具有与被形成在旋转体21的外周部(筒部件210的外周部)上的第1构造面s1隔着规定的余隙c对置的内周部。

[0068]

对置部件23的内周部构成在面内形成有多个凹部s20(参照图3)的第2构造面s2。第2构造面s2是与筒部件210同心的圆筒状的曲面,而且是被形成在与第1构造面s1对置的对置部件23的内周部上的凹凸面。第1构造面s1与第2构造面s2之间的余隙c在第1构造面s1及第2构造面s2的整周上是一定的,被形成在上述第1构造面s1及第2构造面s2之间的环状的空间部作为剪切室20s而形成。

[0069]

剪切室20s形成为比与入口11a连接的送入管13的流路截面积(送入管13的与轴向垂直的截面积)大的截面积。由此,能够使经过剪切室20s的液体的压力损失减小而确保期望的流量。剪切室20s的截面积能够利用余隙c的大小进行调整。

[0070]

如图3所示,第1构造面s1的凹部s10及第2构造面s2的凹部s20各自由被形成在圆筒状的曲面上的多个圆形的凹坑构成。在本实施方式中,凹部s10、s20各自形成为相同的大小、深度,但显然不限于此,也可以形成为相互不同的大小、深度。凹部s10、s20的大小、深度不特别限定,在本实施方式中,直径是大致3mm,深度是大致1.7mm。

[0071]

凹部s10在圆筒部212的轴向及周向上分别以规定的间距(排列间隔)形成。同样,凹部s20在对置部件23的轴向及周向分别以规定的间距(排列间隔)形成。凹部s10、s20的排列间隔不特别限定,例如是1mm。

[0072]

凹部s10、s20的形成方法不特别限定,例如可以举出机械加工、转印、激光加工、蚀刻加工等。凹部s10、s20的开口部的边缘越接近于直角越优选,由此,能够更高效地通过第1构造面s1及第2构造面s2间的相对旋转向液体赋予剪切负荷。

[0073]

凹部s10、s20不限于圆形的凹坑形状,也可以是三角形、四边形等多边形状。特别是,在六边形状的蜂窝构造的情况下,能够以高密度形成多个凹部。另外,凹部s10、s20不限于是独立的形状,可以采用如格子状或放射状等能够形成凹凸面的各种形状。

[0074]

具有第1构造面s1的筒部件210的固定方法不特别限定,例如,也可以向圆筒部212压入或通过接合材料粘合等。或者,也可以在圆筒部212的外周部及筒部件210的内周部形成有相互螺纹接合的螺纹槽。第1构造面s1也可以被直接设置在圆筒部212的外周部上。在该情况下,无需筒部件210,能够削减构成旋转体21的部件数。

[0075]

另一方面,对置部件23被固定于壳体主体11的内周部。固定方法不特别限定,例如也可以压入、通过接合材料粘合等。或者,也可以在壳体主体11的内周部及对置部件23的外周部上形成有相互螺纹接合的螺纹槽。进而,对置部件23也可以作为壳体主体11的一部分而设置,在该情况下,第2构造面s2也可以直接形成在壳体主体11的内周部上。

[0076]

第1构造面s1与第2构造面s2之间的余隙c不特别限定,与液体的种类、流量、旋转体21的转速或者旋转速度等相应地适宜设定。例如,在液体为水的情况下,余隙c的大小是1.0mm以上且3.0mm以下,更优选的是1.5mm以上且2.5mm以下。在余隙c小于1.0mm的情况下,液体的压力损失大,从出口11b喷出的液体的流量有降低的倾向。另一方面,在余隙c超过3.0mm的情况下,在第1构造面s1与第2构造面s2之间作用于液体的剪切应力降低,有难以使气泡微细化为例如1μm以下的大小的倾向。余隙c典型地利用筒部件210及对置部件23的厚度来调整。

[0077]

(泵部)

[0078]

泵部30构成为能够通过马达22的驱动将液体从入口11a朝向出口11b移送。

[0079]

泵部30具有基部31和多个翼部32。基部31被固定于圆筒部212的开口部侧的端部(入口11a侧的端部),从而与旋转体21一体地旋转。基部31具有外径与具有第1构造面s1的筒部件210相同的圆板形状,典型地与旋转体21同样由金属材料构成。多个翼部32以朝向入口11a突出的方式与基部31一体设置。多个翼部32如图3所示,形成为从基部31的中心部朝向周缘部回旋并且以放射状延伸。

[0080]

泵部30构成离心泵(旋涡泵),多个翼部32对应于离心叶轮。也就是说,泵部30形成从基部31的中心(旋转轴心)朝向其径向的液体的流动。多个翼部32向液体赋予回旋而使其能量增加,形成将液体从入口11a经过剪切室20s然后朝向出口11b移送的喷出压力。

[0081]

在本实施方式中,翼部32形成为宽度从其内周侧朝向外周侧变大的流线形状。由

此,能够确保翼部32间形成的液体的流路33(参照图3)的充分的宽度,并且能够使流路33的宽度均一化,因此能够降低在流路33中流动的液体的阻力。

[0082]

翼部32的外径及高度(从基部31的突出高度)也不特别限定,翼部32的外径及高度越大,则能够得到越高的喷出压力。翼部32的外径典型地被设定为与基部31的外径相同的大小(例如150mm~200mm)。在该情况下,翼部32的高度能够设为20mm以上且40mm以下。由此,例如在流量40l/min,转速3000rpm的条件下,能够得到0.18mpa~0.43mpa的喷出压。

[0083]

本实施方式的含气泡液体制造装置100具备泵部30,因此无需在向入口11a送入液体的管道系统中设置液压泵,能够实现系统的简化。

[0084]

[含气泡液体制造装置的动作]

[0085]

接下来,关于如上构成的本实施方式的含气泡液体制造装置100的动作进行说明。

[0086]

马达22启动,旋转体21以规定转速(例如3000rpm)旋转。由此,泵部30与旋转体21一起旋转,从未图示的罐吸入液体。从罐吸入的液体被经由与送入管13连接的气体送入管送入气体之后,被导入至入口11a。

[0087]

被导入至入口11a的液体受到泵部30的回旋作用,而以规定的喷出压向剪切室20s供给。在剪切室20s中,旋转体21的第1构造面s1相对于对置部件23的第2构造面s2相对旋转。被供给至剪切室20s的液体受到伴随着泵30的回旋作用的离心力,并且在相互相对旋转的第1构造面s1及第2构造面s2之间受到剪切应力,从而液体中的气泡变得微细化。生成的含气泡液体被从出口11b送出。

[0088]

图4是表示在剪切室20s中的第1构造面s1与第2构造面s2之间流动的含气泡液体的状态的示意图。如图4所示,如果包含气泡b1的液体向箭头方向流动,则被相互相对旋转的第1构造面s1和第2构造面s2施加剪切应力,在凹部s10、s20内产生含气泡液体的射流。在图4中,以线s表示产生射流的区域。在各凹部s10、s20内,由于该射流而产生较小的漩涡m,并作用于气泡b1。由此,气泡b1被微细化为气泡b2。

[0089]

特别是,在本实施方式中,构成为在第1构造面s1及第2构造面s2的2个凹凸面之间向液体赋予剪切力,因此能够在由上述构造面s1、s2将液体稳定地夹压的状态下剪切。因此,与凹凸面为1个的情况相比能够向液体赋予非常高的剪切能量,由此能够高效地促进气泡的微细化。

[0090]

此外,也可以进一步增大旋转体21中的筒部件210的轴向长度,从而扩展第1构造面s1(及第2构造面s2)的面积。由此,液体在从入口11a到达出口11b的过程中被赋予剪切力的时间或者距离增大,因此微细气泡的生成效率进一步提高,能够使ufb的生成量大幅增加。

[0091]

图5是使用流体解析软件进行的模拟结果,表示了第1构造面s1与第2构造面s2之间的余隙c的大小和湍流能量(κ)及湍流耗散因子(ε)之间的关系。在此,与图6及图7所示的构造的制造装置105进行比较,来评价本实施方式的含气泡液体制造装置100的特性。

[0092]

图6是表示比较例1所涉及的制造装置105的结构的纵截面图,图7是制造装置105中的旋转板123的概略斜视图。以下,关于比较例1所涉及的制造装置105进行说明。

[0093]

如图6所示,比较例1所涉及的制造装置105利用马达124使被配置于壳体121的内部的直径150mm的旋转板123旋转,在被形成在旋转板123的表面上的凹凸面126和与该凹凸面126隔着规定的余隙c’对置的对置部件122之间向液体赋予剪切力,从而制造含气泡液

体。旋转板123的凹凸面126如图7所示,是形成有六边形状的多个凹部的蜂窝构造面,与该凹凸面126对置的对置部件122的表面122a是平面。在凹凸面126与对置部件122之间,形成向从对置部件122的中心部处形成的入口122c导入的液体赋予剪切力而生成含气泡液体的剪切室f,并构成为将生成的含气泡液体从壳体121的侧周部处形成的出口121d送出。

[0094]

在上述结构的比较例1所涉及的制造装置105中,将旋转板123的转速设为3000rpm,将从入口122c送入的液体的流量设为40l/min,将余隙c’的大小设为1mm,测定了剪切室f中的湍流能量(κ)及湍流耗散因子(ε)。另一方面,在图1所示的本实施方式的含气泡液体制造装置100中,将旋转体21的转速设为3000rpm,将从入口11a送入的液体的流量设为40l/min,将余隙c的大小设为1mm(解析例1)、2mm(解析例2)及3mm(解析例3),测定了剪切室20s中的湍流能量(κ)及湍流耗散因子(ε)。此外,在解析例1~3中,将旋转体21的直径设为150mm,将旋转体21中的筒部件210的轴向长度设为80mm。

[0095]

在此,湍流能量(κ)表现流动的紊乱的强度,湍流耗散因子(ε)表现该紊乱消失的快慢,意味着湍流耗散因子的值越大则产生的漩涡越小。这些特性值被认为对含气泡液体的生成能力造成的影响大,湍流能量(κ)与气泡微细化的整体强度相关,湍流耗散因子(ε)与漩涡大小、也就是说气泡的微细化水平相关。

[0096]

图5表示了将比较例1中的测定值设为1时的解析例1~3中的测定值。如图5所示,根据解析例1~3,能够得到与比较例1相比更高的湍流能量(κ)及湍流耗散因子(ε)。由此确认,根据本实施方式的含气泡液体制造装置100,与比较例1所涉及的制造装置105相比,含气泡液体的生成能力极高。

[0097]

作为比较例1所涉及的制造装置的特性值比解析例1~3低的理由,可以考虑是无法充分回收剪切室f中的液体的回旋流的能量。例如,如图8的a中示意性所示,以从作为固定面的对置部件122的视点观察时,在旋转板123非旋转时呈放射状的液体的流线伴随着旋转板123的旋转而如图8的b所示变化为强回旋流。但是,以从旋转板123的视点观察时,如图8的c所示,液体的流线虽然描绘出稍许的回旋轨迹,但由于旋转板123的流动的随转,经过凹凸面126的凹部的流线有限。这可以考虑是因为:虽然凹凸面126对于液体而言成为大的阻力而产生了强回旋流,但回旋流并未遍及凹凸面126的整个区域。

[0098]

相对于此,根据本实施方式的含气泡液体制造装置100,形成与旋转体21的轴心(旋转轴211)同心的筒状的空间作为剪切室20s,因此能够形成从入口11a朝向出口11b的液体的螺旋状的回旋流。由此,能够使经过第1构造面s1及第2构造面s2的凹部s10、s20的流线的数量飞跃性地增加,因此可以推测向液体赋予与比较例1相比更强的剪切力而能够得到更大的特性值(湍流能量(κ)及湍流耗散因子(ε))。

[0099]

进而,在本实施方式中,剪切室20s由被第1构造面s1及第2构造面s2的2个凹凸面夹着的空间构成,因此能够在剪切室20s中有效地向液体赋予强的剪切力。因此,能够高效地生成与比较例1相比ufb的含有密度更高的含气泡液体。

[0100]

此外,如果比较解析例1~3,则随着余隙c变大,湍流能量(κ)有增大的倾向,而湍流耗散因子(ε)有减少的倾向。由此判断为,在这些解析例中,湍流能量(κ)和湍流耗散因子(ε)均为较高的值的解析例2(余隙c=2mm)是最佳值。

[0101]

此外,本实施方式的含气泡液体制造装置100在对置部件23设置了第2构造面s2,但也可以将其省略。也就是说,与第1构造面s1对置的对置部件23的表面也可以是平滑的圆

筒面。

[0102]

图9是对不具有第2构造面s2的制造装置(解析例4)与参照图6及图7说明的比较例1所涉及的制造装置105的特性进行比较而表示的模拟结果。同时,也分别表示上述的解析例2所涉及的制造装置、以及在比较例1中以与凹凸面126同样的凹凸面构成对置部件122的表面122a的制造装置(比较例2)的特性。在此,也将比较例2、解析例2、4的特性值作为将比较例1中的测定值设为1时的相对值来表示。此外,在比较例2中,将旋转部件126与对置部件122之间的余隙和比较例1同样设为1mm,在解析例4中将第1构造面s1与对置部件23的余隙设为1mm。另外,转速及流量分别设为3000rpm及40l/min。

[0103]

如图9所示,确认到在解析例4中也能够得到与比较例1、2相比更高的湍流能量(κ)及湍流耗散因子(ε)。另外,将解析例2、4比较则明显确认到,具有第2构造面s2的解析例2与不具有第2构造面s2的解析例4相比,能够得到更高的湍流能量(κ)及湍流耗散因子(ε)。

[0104]

(泵部的变形例)

[0105]

泵部30不限于图3所示的结构,也可以采用如图10的a、b所示的结构。图10的a是泵部30’的斜视图,图10的b是其主视图。

[0106]

图10的a、b所示的泵部30’具有被形成在多个翼部32之间的多个突起部34。多个突起部34被设置在多个翼部32之间形成的流路33中,从基部31的表面以规定的高度突出。通过在各流路33中配置多个突起部34,能够使在流路33中流动的液体中的气泡分散,高效地进行剪切室20s中的气泡的微细化。

[0107]

各突起部34的形状不特别限定。突起部34例如是直径3mm~4mm且高度10mm程度。突起部34的数量、间隔也不特别限定,能够任意设定。

[0108]

突起部34不限定于被设置在流路33中的例子,例如也可以被设置于翼部32的侧面。另外,也可以替代突起部34而设置凹部。通过如上的结构,也能够得到与上述同样的作用效果。

[0109]

<第2实施方式>

[0110]

接下来,关于本发明的第2实施方式进行说明。图11是本发明的第2实施方式所涉及的含气泡液体制造装置200的示意性截面图。以下,主要关于与第1实施方式不同的结构进行说明,关于与第1实施方式同样的结构赋予同样的标记并省略或者简化其说明。

[0111]

本实施方式的含气泡液体制造装置200具备壳体10和剪切机构部220,且剪切机构部220的旋转赋予部由叶轮24构成,这点与第1实施方式不同。

[0112]

叶轮24被设置于旋转轴211,向旋转体21赋予围绕旋转轴211的旋转力。叶轮24被配置于壳体10的内部,构成为受到被导入至入口11a的液体的压力而旋转。由此,无需马达等驱动源,就能够使旋转体21旋转。

[0113]

在本实施方式中,旋转轴211的一端以能够旋转的方式被壳体主体11的底部110的中心孔中固定的轴承部材b1支承,旋转轴211的另一端以能够旋转的方式被盖部12的中心孔中固定的轴承部材b2支承。壳体主体11的底部110的中心孔及盖部12的中心孔各自被盖体161、162以液密方式封闭。入口11a及出口11b各自被设置于壳体主体11的侧周部,入口11a经由向被导入至入口11a的液体送入气体的文丘里管等气体送入部40与送入管13连接。

[0114]

图12是图11中的[b]

‑

[b]线方向截面图。叶轮24具有:与旋转轴211一体地安装的轮毂部241、从轮毂部241的周面以放射状延伸的多个叶片部242、以及在轮毂部241的轴向

上对多个叶片部242进行支承的一对圆形的支承板243。轮毂部241、叶片部242及支承板243典型地由金属材料构成,但也可以由合成树脂材料构成。作为金属材料,优选铝、钛等比较轻量的材料。

[0115]

叶片部242的片数、偏斜角不特别限定,能够与被导入至入口11a的液体的流量等相应地适宜设定。在本实施方式中,叶片部242的数量被设定为8,偏斜角θ在0

°

~45

°

的范围中被设定。

[0116]

叶轮24如上所述,受到被导入至入口11a的液体的压力而旋转,其旋转驱动力经由旋转轴211向圆筒部212传递。由此,第1构造面s1相对于第2构造面s2相对地旋转。第1构造面s1与第2构造面s2之间的余隙与第1实施方式同样优选为1.5mm以上且2.5mm以下。叶轮24的旋转方向不特别限定,在本实施方式中,在图12中构成为向逆时针方向旋转。旋转体21的转速(旋转速度)能够根据叶轮24的直径、叶片部242的数量、宽度的大小、偏斜角θ、被导入至入口11a的液体的流量等任意调整。

[0117]

例如,如果将叶轮24的直径设为150mm~200mm,将叶片部242的数量设为8片,将叶片部242的宽度设为10mm,将叶片部242的偏斜角θ设为10

°

,将旋转效率估算为0.7,则在流量为20l/min时能够得到200rpm的转速,在流量为40l/min时能够得到400rpm的转速,另外在流量为60l/min时能够得到600rpm的转速。作为叶轮24,除了如上所述的水轮的构造以外,例如也可以采用螺旋桨的叶片状的构造。

[0118]

在本实施方式中,能够得到与上述的第1实施方式同样的作用效果。根据本实施方式,在入口11a上连接着气体送入部40,因此送入管13也可以被安装于液压泵的喷出口或水道的龙头等。在该情况下,叶轮24通过液压泵的喷出压或者水道压而旋转,由第1构造面s1及第2构造面s2向含气泡液体赋予规定的剪切力。因此,通过这样的结构,也能够制造大量含有微细的气泡的含气泡液体。

[0119]

<第3实施方式>

[0120]

接下来,关于本发明的第3实施方式进行说明。图13是表示本实施方式所涉及的含气泡液体制造系统1的结构的示意图。如该图所示,含气泡液体制造系统1具备循环罐101、液压泵102、气体送入部103、气体送入管线104、含气泡液体制造装置300、热交换器106及完成罐107。

[0121]

形成气泡的气体不特别限定,例如能够设为空气、n2、o2或者o3等。另外,含气泡液体也可以含有由不同种类的气体形成的气泡。构成含气泡液体的液体不特别限定,典型的是水。

[0122]

[含气泡液体制造系统的结构]

[0123]

循环罐101贮留原液或者未完成的含气泡液体。在循环罐101中设置有对循环罐101内的液体量进行计测的液面计fs1。循环罐101通过管道l1与液压泵102连接。在管道l1上连接着供液阀v1及排液阀v2。

[0124]

液压泵102通过管道l2与气体送入部103连接。液压泵102将从循环罐101经由管道l1供给的液体,经由管道l2向气体送入部103压送。在管道l2上连接着压力/流量调整阀v3、流量计fl1、压力计fp1、过滤器ff1及压力计fp2。过滤器ff1是用于将杂质从在管道l2中流动的液体去除的过滤器。

[0125]

气体送入部103是具有细径部的管。从管道l2供给的液体在细径部中流速上升,其

压力临时性地降低。气体送入部103也可以是文丘里管。

[0126]

气体送入管线104将气体送入部103的细径部与储气瓶等气体源连接,向在细径部中流动的液体送入气体。通过气体送入管线104与气体送入部103连接,能够减小气体的送入压。

[0127]

气体送入部103经由管道l3与含气泡液体制造装置300连接,将被送入气体后的液体向含气泡液体制造装置300供给。在管道l3上连接着压力/流量调整阀v4。

[0128]

含气泡液体制造装置300使从管道l3供给的液体中包含的气体的气泡微细化,生成含有微细的气泡的含气泡液体。关于含气泡液体制造装置300的结构留待后述。含气泡液体制造装置300通过管道l4与热交换器106连接。在管道l4上连接着压力/流量调整阀v5、压力计fp3及温度计ft1。

[0129]

热交换器106对从管道l4供给的含气泡液体进行冷却。这是因为,含气泡液体主要由于经过含气泡液体制造装置300而变得高温。热交换器106的构造不特别限定。热交换器106通过管道l5与三向阀v6连接。在管道l5上连接着温度计ft2。

[0130]

三向阀v6将管道l5与循环管线165或者完成管线166连接。循环管线165将三向阀v6与循环罐101连接,完成管线166将三向阀v6与完成罐107连接。

[0131]

完成罐107贮留已完成的含气泡液体。在完成罐107上连接着管道l6,在管道l6上连接着排液阀v7。

[0132]

[含气泡液体制造装置的结构]

[0133]

接下来,关于本实施方式的含气泡液体制造装置300的结构进行说明。图14是含气泡液体制造装置300的示意性截面图。此外,在图14中,关于与上述的第1实施方式共通的部分赋予同一标记,并省略其详细的说明。

[0134]

本实施方式的含气泡液体制造装置300具备壳体10和剪切机构部320,替代泵部30而具备具有第3构造面s3的圆板部件213,这点与第1实施方式不同。

[0135]

在本实施方式中,剪切机构部320具有旋转体321、马达22和对置部件23。旋转体321具有旋转轴211、圆筒部212和圆板部件213。

[0136]

圆板部件213被固定于圆筒部212的开口部。圆板部件213具有与圆筒部212的外径相同的外径,将圆筒部212的开口部封闭。圆板部件213与壳体主体11的底部110的内表面隔着规定的余隙c1对置。圆板部件213被固定于旋转轴211的前端,构成为能够通过马达22的驱动与圆筒部212一体地旋转。

[0137]

第3构造面s3是与旋转轴211正交的圆形的平面,而且是被形成在与壳体主体11的底部110对置的圆板部件213的表面上的凹凸面。第3构造面s3例如与参照图7说明的凹凸面126同样,由形成有六边形状的多个凹部的蜂窝构造面构成。与第3构造面s3对置的壳体主体11的底部110内表面典型的是平坦面,但不限于此,也可以是与第3构造面s3同样的凹凸面。

[0138]

第3构造面s3与壳体主体11的底部110内表面之间的余隙c1例如优选为0.5mm以上且1.5mm以下。马达22的转速与第1实施方式同样,例如是1000rpm以上且8000rpm以下。

[0139]

[含气泡液体制造系统的动作]

[0140]

接下来,关于含气泡液体制造系统1的动作进行说明。

[0141]

参照图13,由液压泵102将液体从循环罐101向气体送入部103压送,从气体送入管

线104将气体向液体送入。被送入气体后的液体进一步向含气泡液体制造装置300压送,经由送入管12a及入口11a被导入至壳体10的入口11a(参照图14)。

[0142]

在含气泡液体制造装置300中,通过马达22的驱动,旋转体321围绕旋转轴211以规定的转速旋转。由此,圆筒部212的第1构造面s1相对于对置部件23的第2构造面s2以隔着规定的余隙c而对置的状态相对旋转。另一方面,圆板部件213的第3构造面s3相对于壳体主体11的底部110的内表面以隔着规定的余隙c1而对置的状态相对旋转。

[0143]

被导入至壳体10的入口11a的液体经过第3构造面s3与壳体主体11的底部110之间的间隙、以及第1构造面s1与第2构造面之间的间隙,被从出口11b送出。此时,被导入至入口11a的液体在第3构造面s3与壳体主体11的底部110之间被赋予剪切力,进而,在第1构造面s1与第2构造面s2之间也被赋予剪切力,因此液体中含有的气泡高效地微细化。由此,能够进一步提高ufb的生成效率及生成量。

[0144]

从含气泡液体制造装置300送出的含气泡液体经由管道l4向热交换器106供给并被冷却。由热交换器106冷却后的液体经由三向阀v6向循环罐101或者完成罐107供给。被供给至循环罐101的含气泡液体再次由液压泵102再次朝向含气泡液体制造装置300压送,从而进行气泡的高密度化。

[0145]

在含气泡液体制造系统1中,例如能够在以一定时间经由循环罐101使液体循环来使气泡高密度化之后,对三向阀v6进行操作来使生成的含气泡液体贮留在完成罐107中。另外,也可以不利用循环罐101,而仅以一次循环使含气泡液体贮留在完成罐107中。完成罐107中贮留的含气泡液体从管道l6被排液并加以利用。

[0146]

<第4实施方式>

[0147]

[含气泡液体制造系统]

[0148]

上述的第1实施方式所涉及的含气泡液体制造装置100具有由马达22驱动的泵部30,因此例如能够设置在贮留液体的罐中等,不构成循环管线而在罐内制造含气泡液体。

[0149]

图15是表示作为具备第1实施方式所涉及的含气泡液体制造装置100的含气泡液体制造系统的罐单元500的结构的示意图。如图15所示,罐单元500具备能够贮留液体l的罐550、以及被配置在罐550中的含气泡液体制造装置100。

[0150]

罐单元500例如具有用于将壳体10安装至罐550的安装部(未图示),被安装于罐550的壁部的内表面。含气泡液体制造装置100在本实施方式中,构成为能够将包含壳体10的入口11a及出口11b在内的整体浸渍在罐550的液体l中。在该情况下,具有气体送入部40的送入管13从壳体10延伸到罐550的外部,与未图示的气体源连接。另外,马达22典型地被配置于罐550的外部。不限于此,马达22也可以构成为能够与壳体10一起浸渍在液体l中。

[0151]

也可以在罐550的壁部的外表面设置有含气泡液体制造装置100的未图示的输入操作部。由此,能够由用户进行含气泡液体制造装置100的启动及停止等输入操作。

[0152]

在本实施方式的罐单元500中,含气泡液体制造装置100吸入罐550的液体l而生成高密度的含微细气泡液体,并向罐550的液体l中喷出。进而,液体l多次经过含气泡液体制造装置100,由此提高罐550中的液体的微细气泡的密度。

[0153]

如上,根据本实施方式的罐单元500,能够在罐550内进行含气泡液体的制造及贮留,因此无需使含气泡液体循环的管道管线。由此,能够紧凑地构筑系统,因此能够实现使用含气泡液体作为处理液的设施的结构的简化。

[0154]

图16是具备上述的罐单元500的系统600的概略结构图。

[0155]

图16所示的系统600构成为供给被用于磨削装置的磨削液(冷却液)的磨削液供给系统。本实施方式的含气泡液体是含有ufb等微细气泡的磨削液,以下也称为含气泡磨削液。

[0156]

ufb等微细气泡具有针对造成磨削液污染的物质的表面活化作用、抑菌作用、磨削液的臭气的抑制作用等。另外,通过含气泡磨削液,能够防止磨削加工时的磨削粉的筛眼堵塞,能够减小磨石等工具的更换频度,提高被加工品的品质等。

[0157]

系统600具备上述的结构的罐单元500、液体供给管线610、液体供给部620、废液回收部630和废液回收管线640。

[0158]

罐单元500具备能够收容液体(含气泡磨削液)l的罐550、以及被配置在罐550中的含气泡液体制造装置100。罐550构成为能够贮留含气泡磨削液l的储液罐。如上所述,含气泡液体制造装置100的壳体10被安装于罐550的壁部的内表面。

[0159]

液体供给管线610例如具有第1管道611、送液泵612和第2管道613。

[0160]

第1管道611将罐单元500与送液泵612连接。在图16的例子中,第1管道611与罐550的底部连接。在第1管道611上,连接着供液阀614及排液阀615、以及过滤器616。过滤器616用于将杂质从在第1管道611中流动的含气泡磨削液l去除。

[0161]

送液泵612与第1管道611和第2管道613连接。送液泵612将从罐单元500经由第1管道611供给的含气泡磨削液l向第2管道613送液。

[0162]

在第2管道613上,例如连接着压力计617a及流量计617b、压力/流量调整阀618、以及液体供给阀619。压力/流量调整阀618基于压力计617a及流量计617b的测定结果,对第2管道613中的含气体磨削液l的压力及流量进行调整。第2管道613经由液体供给阀619与液体供给部620连接。

[0163]

液体供给部620向磨削装置700供给含气泡磨削液。磨削装置700例如具备对工件w进行磨削加工的磨石等工具710、以及保持工件w的保持台720。液体供给部620例如向工具710与工件w之间供给含气泡液体l。

[0164]

废液回收部630是用于将已供给至磨削装置700的含气泡磨削液l作为废液回收的结构。废液回收部630例如包含被配置于保持台720的下部的未图示的容器及排水口等。

[0165]

废液回收管线640与废液回收部630连接,将被回收的含气泡磨削液l向罐550供给。废液回收管线640具有第3管道641、以及与第3管道641连接的压力/流量调整阀642及过滤器643。过滤器643用于将杂质从在废液回收管线640的第3管道641中流动的磨削液去除。

[0166]

在以上的结构的含气泡液体供给系统600中,首先,磨削液的原液被填充于罐550。然后,含气泡液体制造装置100启动。由此,罐550内的磨削液原液被置换为含气泡磨削液l。

[0167]

在罐550内生成的含气泡磨削液l经过液体供给管线610而从液体供给部620被供给至磨削装置700。由此,工件w被使用含气泡磨削液l进行磨削加工。

[0168]

从保持台720流出的使用后的含气泡磨削液l经由废液回收部630向废液回收管线640供给。然后,在废液回收管线640的过滤器643中被去除磨削屑等杂质,并再次向罐550供给。

[0169]

含气泡液体制造装置100能够以高密度生成ufb等微细气泡。由此,能够在短时间内将罐550内填充的磨削液置换为含气泡磨削液l。因此,能够缩短用于准备含气泡磨削液l

的时间,提高磨削加工的生产性。

[0170]

另外,通过高密度的微细气泡,能够充分发挥上述清洗作用、筛眼堵塞防止作用等。因此,能够减小磨削液、工具、管道等的更换频度,抑制磨削加工所耗费的成本。

[0171]

进而,通过将含气泡液体制造装置100配置在罐550内,能够实现系统整体的小型化。另外,能够将含气泡液体制造装置100及罐单元500容易地向现有的磨削液供给系统导入,能够抑制导入成本。

[0172]

另外,含气泡液体制造装置100小型而且低成本,因此能够根据所要求的微细气泡的密度等灵活地构成含气泡液体供给系统600。例如,罐单元500也可以构成为对于罐550具备多个含气泡液体制造装置100。由此,例如在罐550大的情况下,也能够在短时间内大量制造高密度的含气泡液体。

[0173]

<其他实施方式>

[0174]

例如,ufb除了上述的清洗作用之外,还具有氧化抑制作用、气体供给作用等多种多样的作用。于是,具备本发明所涉及的含气泡液体制造装置、收容部(罐)和液体供给部的含气泡液体供给系统也能够用于如下用途。

[0175]

例如,本发明所涉及的含气泡液体供给系统也能够使用例如净化水作为液体并使用例如空气、臭氧作为气体,构成为对食品、精密设备等进行清洗的清洗水供给系统。

[0176]

另外,本发明所涉及的含气泡液体供给系统也能够使用例如净化水作为液体并使用例如氮作为气体,构成为防止鱼肉等的氧化的防氧化水供给系统。

[0177]

或者,本发明所涉及的含气泡液体供给系统也能够使用例如水作为液体并使用例如二氧化氧、空气作为气体,构成为浴缸用的含气泡液体供给系统。该含气泡液体供给系统既可以被组装入热水供应系统内,也可以与热水供应系统连接。或者,也可以将浴缸主体作为“收容部”,在浴缸的一部分安装含气泡液体制造装置,将浴缸构成为具备含气泡液体制造装置的含气泡液体贮留容器。

[0178]

另外,本发明所涉及的含气泡液体供给系统也能够使用例如水或者海水作为液体并使用例如氧作为气体,构成为鱼等水生动物的养殖用水供给系统。由此,能够在用于养殖的水中充分混合氧,能够促进水生动物的生长。

[0179]

另外,本发明所涉及的含气泡液体供给系统能够使用例如水或者液体肥料作为液体并使用例如二氧化碳或者氮作为气体,构成为植物的灌溉系统。由此,能够将混合了期望的气体后的含气泡液体向植物供给,能够促进植物的生长等。

[0180]

以上,关于本发明的实施方式进行了说明,但本发明不仅限定于上述的实施方式,显然能够施加各种变更。

[0181]

例如在以上的第1实施方式中,以具备泵部30的含气泡液体制造装置100为例进行了说明,但泵部30也可以省略。在该情况下,在向入口11a送入液体的管道管线上另行配置液压泵即可。

[0182]

另外在以上的第1实施方式中,泵部30构成为离心泵,但不限于此,也可以采用叶片泵、级联泵(涡流泵)等其他泵构造。

[0183]

另外,在以上的第2实施方式中,作为旋转赋予部的叶轮24形成为与旋转体21相同的外径,但不限于此。例如,也可以如图17所示,叶轮240的外径比旋转体21的外径小。在该情况下,叶轮240的容积变小,结果叶轮240的转速增大,也能够提高旋转体21向液体施加的

剪切力。

[0184]

此外,叶片部242的形状不限于上述的流线形状,也可以如图17所示形成为以放射状沿直线延伸。

[0185]

进而在以上的各实施方式中,构成旋转体21的圆筒部212形成为圆筒形状,但不限于此,旋转体的筒部也可以是圆台形状。在该情况下,与该筒部隔着规定的余隙对置的对置部件也形成为上述圆台形状。圆台形状的筒部及对置部件例如以从壳体的入口侧朝向出口侧而直径变大的姿态设置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。