1.本发明属于高分子材料领域,具体涉及一种平板膜制膜装置。

背景技术:

2.膜分离技术广泛应用于解决由常规污染物及新污染物引起的水质恶化问题。膜性能在这一技术中起关键作用,由于膜性能主要受膜结构和污染的限制,一方面,目前主流的制膜方法所制备的膜往往具有指状截面和致密皮层,影响了膜的渗透性能和力学性能,缩短了膜材料的使用寿命;另一方面,有机物、生物和胶体物质长期沉积在膜表面和膜孔内造成了膜污染,增加了工业应用成本。因此改变膜结构和亲水改性显得尤为重要。

3.目前,平板膜的制备过程为:首先,将铸膜液倒在玻璃板上,并用玻棒杆在玻璃板上将铸膜液刮成平板状,然后,迅速将玻璃板放到不同温度的水浴中分相成膜,取出放入去离子水中浸泡3d以除去残留的有机溶剂,室温晾干,备用。

4.但这种制备方式在实施中,存在以下缺陷:用玻璃杆刮铸膜液时,手上的力度在整个过程中难以做到绝对一致,因此,在控制最终形成的平板膜的厚度难以做到均匀,并且由于制成的平板膜的厚度是通过改变手的悬空位置进行刮膜实现,因此也难以精确地控制制成的平板膜的厚度。

技术实现要素:

5.针对现有技术的不足,本发明提供一种平板膜制膜装置,能够使得制成的平板膜的厚度均匀且能够准确稳定地控制平板膜的厚度。

6.为实现上述目的,本发明提供了如下技术方案为:

7.一种平板膜制膜装置,与预定玻璃配合,其特征在于,包括:制膜基座,具有开口端、封闭端以及移动槽,将自封闭端向开口端的方向作为制膜方向,移动槽沿制膜方向延伸且在开口端具有开口;承载板,可移动地设置在移动槽内,承载板用于承载预定玻璃;微型电动缸,设置在封闭端且输出端与承载板机械连接,用于驱动承载板沿制膜方向进行移动;以及制膜组件,设置在开口端,

8.开口端还具有呈“u”形的滑移腔,滑移腔的高度方向垂直于制膜方向,且滑移腔的两端分别位于移动槽的两外侧,制膜基座上具有均与滑移腔连通的驱动孔及两个第一通孔,驱动孔设置在移动槽的底面,两个第一通孔分别位于移动槽的两外侧,制膜组件具有驱动螺丝、u形升降件以及制膜杆,u形升降件具有丝杠杆部及分别位于丝杠杆部的两端的两个升降杆部,丝杠杆部可移动地设置在滑移腔内,并且具有与驱动孔对应的驱动螺纹通孔,驱动螺丝自制膜基座的外部通过驱动孔与驱动螺纹通孔配合,两个升降杆部分别通过两个第一通孔穿设至制膜基座的外部,制膜杆设置在承载板的上方,并且制膜杆的两端分别设置在两个升降杆部的端部,当驱动螺丝转动时,驱动螺丝与驱动螺纹通孔形成丝杠螺母,从而使得两个升降杆部同步同速运动,进而使得制膜杆靠近或者远离承载板。

9.优选地,驱动螺丝的表面沿其延伸方向依次设置有连续刻度。

10.优选地,本发明还包括吸附组件,包括多个塑料吸盘,单向进气阀以及抽气管,承载板具有负压腔、抽气通道以及多个负压通孔,负压腔通过抽气通道及负压通孔与承载板的外部连通,且负压通孔位于承载板的上端面,塑料吸盘安装在承载板的上端面且塑料吸盘的抽气侧与负压通孔一一对应,抽气管、单向进气阀以及抽气通道依次机械连接,且抽气管和单向进气阀均位于承载板的外部。

11.优选地,驱动螺丝为蝴蝶螺丝。

12.与现有技术相比,本发明的有益效果是:

13.1.因为本发明的开口端还具有呈“u”形的滑移腔,滑移腔的两端分别位于移动槽的两外侧,驱动孔设置在移动槽的底面,两个第一通孔分别位于移动槽的两外侧,丝杠杆部设置在滑移腔内,并且具有与驱动孔对应的驱动螺纹通孔,驱动螺丝自制膜基座的外部通过驱动孔与驱动螺纹通孔配合,两个升降杆部分别通过两个第一通孔穿设至制膜基座的外部,制膜杆设置在承载板的上方,并且制膜杆的两端分别设置在两个升降杆部的端部,当驱动螺丝转动时,驱动螺丝与驱动螺纹通孔形成丝杠螺母,从而使得两个升降杆部同步同速运动,进而使得制膜杆靠近或者远离承载板,因此,本发明通过驱动螺丝能够地控制制膜杆与承载板的距离,从而控制预定玻璃上的平板膜的制膜厚度,能够使得制成的平板膜的厚度均匀且能够准确稳定地控制平板膜的厚度。

14.2.因为本发明的驱动螺丝的表面沿其延伸方向依次设置有连续刻度,当驱动螺丝旋转时,能够通过连续刻度精准地读出制膜杆的移动变化量,因此,能够进一步地提高平板膜的厚度在制膜时的可控性。

15.3.因为本发明还包括吸附组件,包括多个塑料吸盘,单向进气阀以及抽气管,承载板具有负压腔、抽气通道以及多个负压通孔,负压腔通过抽气通道及负压通孔与承载板的外部连通,且负压通孔位于承载板的上端面,塑料吸盘安装在承载板的上端面且塑料吸盘的抽气侧与负压通孔一一对应,抽气管、单向进气阀以及抽气通道依次机械连接,且抽气管和单向进气阀均位于承载板的外部,当将预定玻璃放置在承载板上时,预定玻璃的表面靠放在塑料吸盘的吸附侧上,此时,外部抽气装置通过抽气管、单向进气阀对负压腔进行抽气,从而使得负压腔内形成负压,进而使得塑料吸盘将预定玻璃稳定地固定在承载板上,因此,在制膜的过程中,制膜产生的外力不会使得预定玻璃移动,从而更进一步地提高了制成的平板膜表面质量。

附图说明

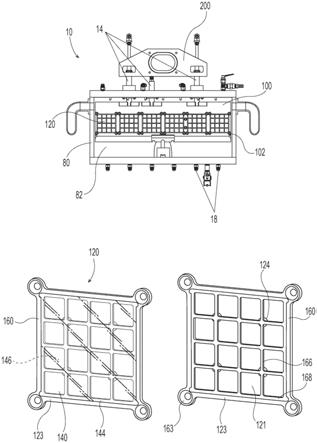

16.图1为本发明的实施例的平板膜制膜装置的俯视示意图;

17.图2为本发明的实施例的平板膜制膜装置的开口端的剖视示意图;以及

18.图3为本发明的实施例的平板膜制膜装置的制膜基座的俯视示意图。

19.图中:100、平板膜制膜装置,10、制膜基座,10a、开口端,10b、封闭端,a、制膜方向,11、移动槽,12、滑移腔,13、驱动孔,14、第一通孔,20、承载板,21、负压腔,22、抽气通道,23、负压通孔,30、吸附组件,31、塑料吸盘,32、单向进气阀,33、抽气管,40、微型电动缸,50、制膜组件,51、驱动螺丝,52、u形升降件,521、丝杠杆部,522、升降杆部,53、制膜杆。

具体实施方式

20.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图对本发明的平板膜制膜装置作具体阐述,需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。

21.如图1

‑

3所示,本实施例中的平板膜制膜装置100,与预定玻璃(附图中未标出)配合,用于使预定玻璃表面的铸膜液形成均匀平整的平板状,以便在后续的成膜工序中形成均匀平整的平板膜。

22.平板膜制膜装置100包括制膜基座10、承载板20、吸附组件30、微型电动缸40以及制膜组件50。

23.制膜基座10具有开口端10a、封闭端开口端10b、移动槽11以及滑移腔12,将自封闭端10b向开口端10a的方向作为制膜方向a,移动槽11沿制膜方向a延伸且在开口端10b具有开口,在本实施例中,制膜基座10可看成是一块较大的矩形实体上挖去一块较小的矩形实体形成的基座,并且形成的长方槽在制膜基座10的端部开放。

24.开口端10a还具有呈“u”形的滑移腔12,滑移腔12的高度方向垂直于制膜方向a,且滑移腔12的两端分别位于移动槽11的两外侧,在本实施例中,滑移腔12沿制膜基座10的高度方向设置,滑移腔12具有水平腔段和两根竖直腔段,所述水平腔段位于移动槽11之下且与移动槽11的底面平行,竖直腔段分别位于移动槽11的两外侧。

25.制膜基座10上具有均与滑移腔12连通的驱动孔13及两个第一通孔14,驱动孔13设置在移动槽11的底面,两个第一通孔14分别位于移动槽11的两外侧。

26.承载板20可移动地设置在移动槽11内,承载板20用于承载预定玻璃,并且承载板20的下表面距离移动槽11的底面预定距离,在本实施例中,承载板20为矩形板,侧面通过凹凸配合可移动地设置在移动槽11的侧壁上,并且承载板20的上端面高出制膜基座10的上表面。

27.承载板20具有负压腔21、抽气通道22以及多个负压通孔230。

28.负压腔21通过抽气通道22及负压通孔23与承载板20的外部连通,且负压通孔23位于承载板20的上端面,在本实施例中,抽气通道22通过承载板20的端面将负压腔21与外部连通,且抽气通道22和负压通孔23均具有内螺纹。

29.在本实施例中,负压通孔23的数量为6个,沿制膜方向a呈三排排列,每排两个负压通孔23。

30.吸附组件30包括多个塑料吸盘31、单向进气阀32以及抽气管33。

31.塑料吸盘31安装在承载板20的上端面且塑料吸盘31的抽气侧与负压通孔23一一对应,在本实施例中,塑料吸盘31的数量为6个,且抽气侧具有与负压通孔23配合的外螺纹,即塑料吸盘31与负压通孔23螺纹配合。

32.抽气管33、单向进气阀32以及抽气通道22依次机械连接,且抽气管33和单向进气阀32均位于承载板20的外部,在本实施例中,单向进气阀32具有与抽气通道22配合的外螺纹,抽气管33、单向进气阀32以及抽气通道22之间均通过螺纹连接,当预定玻璃靠放在塑料吸盘31的吸附侧时,外部抽气装置通过抽气管33、单向进气阀32对负压腔21进行抽气,从而使得负压腔21内形成负压,进而使得塑料吸盘31将预定玻璃稳定地固定在承载板20上,当需要撤销负压腔21的负压时,只需将单向进气阀32从承载板20上卸下,负压腔21将会因与

外部连通而失去负压环境,从而能够将预定玻璃从承载板20上取下。

33.微型电动缸40设置在封闭端10b且输出端与承载板20机械连接,用于驱动承载板20沿制膜方向a进行移动,具体地,当承载板20上承载有预定玻璃时,启动微型电动缸40将通过驱动承载板20带动预定玻璃正向或方向沿预定方向a进行移动,在本实施例中,微型电动缸40安装在靠近封闭端10b的移动槽11的内壁上。

34.制膜组件50设置在开口端10a,具有驱动螺丝51、u形升降件52以及制膜杆53。

35.驱动螺丝51为蝴蝶螺丝,驱动螺丝51的表面沿其延伸方向依次设置有连续刻度,从而其由于通过拧动而产生的位移量可以准确地从该连续刻度上读出。

36.u形升降件52具有丝杠杆部521及分别位于丝杠杆部521的两端的两个升降杆部522,u形升降件52配合设置在滑移腔12内。

37.丝杠杆部521可移动地设置在滑移腔内,并且具有与驱动孔对应的驱动螺纹通孔(附图中未标出),驱动螺丝51自制膜基座10的外部通过驱动孔14与驱动螺纹通孔配合,两个升降杆部522分别通过两个第一通孔14穿设至制膜基座10的外部,在本实施例中,丝杠杆部521水平设置并位于水平腔段内,升降杆部522竖直设置并位于竖直腔段内,u形升降件52能够沿竖直方向在滑移腔12内进行移动,从而使得两个升降杆部522同步同速相对于制膜基座10进行移动。

38.制膜杆53设置在承载板20的上方,并且制膜杆53的两端分别设置在两个升降杆部522的顶端端部,在本实施例中,制膜杆53为与承载板20平行的玻璃圆杆,制膜杆53与制膜方向a垂直,即制膜杆53与移动槽11呈垂直关系,且制膜杆53的长度覆盖移动槽11的整个宽度。

39.当人力转动驱动螺丝51转动时,驱动螺丝51与驱动螺纹通孔形成丝杠螺母,从而使得两个升降杆部522同步同速运动,进而使得制膜杆53靠近或者远离承载板20,从而使得制膜杆53与预定玻璃之间形成厚度可精准调整的均匀间隙。

40.本实施例的平板膜制膜装置100的制膜过程为:

41.首先,将预定玻璃放置在承载板20上,并通过对负压腔21进行抽气使得预定玻璃固定于承载板20上,然后,通过驱动螺纹调整制膜杆53与预定玻璃之间的间隙至预定间隙,接着,启动微型电动缸40,微型电动缸40驱动表面附有铸膜液的预定玻璃正向或方向沿预定方向a进行移动,制膜杆53将刮过预定玻璃上的铸膜液的表面,并使铸膜液形成厚度均匀且表面平整的平板状铸膜液。

42.上述实施方式为本发明的优选案例,并不用来限制本发明的保护范围,本领域普通技术人员在所附权利要求范围内不需要创造性劳动就能做出的各种变形或修改仍属本专利的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。