1.本发明涉及催化剂制取领域,特别涉及一种脱硫脱硝催化剂的制备系统及其制备工艺。

背景技术:

2.随着工业技术的发展,现代的电力技术发展地越来越完善,现在国内的发电能源主要来自于煤炭燃烧,次要的电力来源风力发电、潮汐发电和核能发电等等,但是煤炭发电的副产物会对大气环境产生污染,这就需要用脱硫脱硝催化剂来处理煤炭发电所产生的烟尘,脱硫脱硝催化剂是固体物质;以往的脱硫脱硝催化剂制造设备是一个反应釜,脱硫脱硝催化剂在生产制作的时候需要用三种主要的配料,这三种配料也是固体物质,这三种物质再按照一定的质量配比添加在一起,这些固体物质需要在特定的气压和温度的环境中才可以发生化学反应从而生成脱硫脱硝催化剂,但是大批量制作催化剂也需要大批量的固体化学配料;固体物料的重量比较大,进而人工搬运容易碰到设备,且现在的催化剂制造设备气压用电子器件和传感器来控制,电子系统容易出故障,且电子系统的故障需要找到专业人士来维护,相比于机械类的控制气压,机械控制气压容易检查故障点且可随时维修。

技术实现要素:

3.本发明的目的在于针对现有技术的不足,提供一种脱硫脱硝催化剂的制备系统及其制备工艺,催化剂化学药剂物料需要在特定的气压和温度的环境中进行化学反应,反应腔室形成密闭的空间后,往柱塞板的顶端放置若干个砝码块,砝码块和柱塞板向下移动的时候就给密闭管的内侧施加压力,密闭管和反应腔室内侧的气压会随着砝码块的增多而增加,此时的电热丝上产生的热量会传递给非金属导热块,非金属导热块再给反应釜的侧壁加热直到反应腔室内侧的反应环境温度达到一定的数值,机械式的气压调节机构相比于电子系统和气压传感器不仅稳定性高,且机械师调压系统不易损坏且易维修。

4.为解决上述问题,本发明提供以下技术方案:一种脱硫脱硝催化剂的制备系统,包括反应釜,所述反应釜的底端设置四个支架腿,且四个支架腿均偏离反应釜的中心位置,支架腿上设置有两个直角弯折,两个直角弯折出设置有承重加强筋,且支架腿的底端设置有接地板块,接地板块和底面固定连接,所述反应釜的中间设置有反应腔室,反应腔室呈圆柱状,所述反应腔室的内侧设置有搅拌组件,且反应釜的侧壁上设置有加热模块和调压模块,所述反应釜的侧壁上设置有六个给料导轨,且反应釜的上方设置有取料组件。

5.所述调压模块包括密闭管,且密闭管的底端通过连接法兰和反应釜的侧壁连接,反应釜的侧壁上设置有和密闭管内侧通道相匹配的开孔,所述密闭管的内侧壁上设置有内置板块,且内置板块的上下两侧通透,所述内置板块的顶端设置有牵引弹簧,且牵引弹簧的顶端设置有柱塞板,柱塞板和密闭管的内侧壁密闭贴合,且柱塞板和密闭管滑动连接,所述柱塞板的顶端设置有若干个砝码块。

6.所述加热模块包括非金属导热块,非金属导热块和反应釜的内侧壁固定连接,且加热模块两侧的反应釜上固定安装有两个侧立板,侧立板的中间设置有三个电热丝,电热丝从非金属导热块中穿过,且非金属导热块上设置有和电热丝相匹配的螺旋通道,侧立板分别接上直流电源,直流电源和电热丝的端头连接,非金属导热块的材质可为陶瓷材质或者其他的导热非金属材质。

7.所述给料导轨共分为三组,每组给料导轨共有两个,给料导轨上设置有升降滑块,升降滑块和给料导轨滑动连接,所述给料导轨的侧壁上固定安装有运载台,且运载台的底端设置有活动加强筋,三个所述运载台之间通过两个连接桥连接,连接桥的端头分别与活动加强筋的侧壁固定连接,所述反应釜的一侧设置有液压机,液压机的输出端设置有输出杆,液压机的底端通过铰接块和其中一个支架腿固定连接,输出杆的顶端通过铰接块和其中一个运载台固定连接。

8.所述运载台的顶端固定安装有两个卸料轴座,且卸料轴座的中间设置有上料盒,所述上料盒的两侧均设置有穿插在卸料轴座内侧的扭力圆杆,扭力圆杆和卸料轴座旋转连接,所述上料盒的一侧设置有延伸通道,且上料盒的底端设置有下垂圆杆,下垂圆杆的底端设置有铅球,运载台的中间设置有和下垂圆杆相匹配的避让线槽。

9.中间部位所述上料盒侧壁上的扭力圆杆的端头设置有一个延伸圆杆,左右两侧上料盒侧壁上的扭力圆杆的端头共设置有两个延伸圆杆,延伸圆杆共设置有四个,且延伸圆杆的端头设置有端头锥齿轮,端头锥齿轮相互啮合,且其中一个卸料轴座的侧壁上设置有卸料电机,卸料电机的输出端和其中一个扭力圆杆的端头固定连接。

10.所述搅拌组件包括内置框架,内置框架通过两个竖立板和反应腔室的内侧壁固定连接,所述内置框架的两侧设置有竖立锥齿轮,竖立锥齿轮和内置框架的侧壁旋转连接,内置框架的底端侧壁设置有锥齿轮盘,锥齿轮盘与内置框架的侧壁旋转连接,锥齿轮盘分别与两个竖立锥齿轮相互啮合,且锥齿轮盘上固定安装有中心搅拌轮,竖立锥齿轮上固定安装有竖立搅拌轮,竖立锥齿轮和竖立搅拌轮之间通过圆杆连接,内置框架上设置有与竖立锥齿轮和竖立搅拌轮之间圆杆相匹配的开孔。

11.所述反应釜的底端固定安装有平面轴座,且平面轴座的底端设置有搅拌电机,搅拌电机的输出端安装有,和固定连接,所述反应釜的顶端设置有密封圆板,密封圆板通过合叶和反应釜的侧壁固定连接,所述密封圆板的外侧边缘设置有密封的橡胶圈。

12.所述取料组件包括装填板块,装填板块和建筑物固定连接,所述装填板块的侧壁上固定安装有两个取料轴座,取料轴座的一侧设置有挑杆,挑杆的其中一个端头和取料轴座旋转连接,挑杆的另一个端头设置有活动铰接块,且活动铰接块的侧壁上设置有升降板块,升降板块的底端设置有取料盒,取料盒的顶端通过四个隔块和升降板块固定连接,所述升降板块的顶端安装有密闭气缸,密闭气缸的输出端设置有和取料盒内侧腔室相匹配的密封片,且取料盒的顶端设置有排气孔,其中一个所述取料轴座的侧壁上设置有升降电机,升降电机的输出端穿过取料轴座和其中一个挑杆的端头固定连接。

13.一种脱硫脱硝催化剂的制备工艺,包括以下步骤:s1.三个运载台内侧的存储量是一定的,脱硫脱硝催化剂是固体物质,且脱硫脱硝催化剂在生产制作的时候需要用三种主要的配料,这三种配料也是固体物质,这三种物质再按照一定的质量配比添加在一起,三个运载台分别装填三种固体化学药品配料,液压机

通过输出杆带动运载台沿着给料导轨向上移动,进而三个运载台和上料盒同时向上移动到指定的高度,然后卸料电机通过两组端头锥齿轮通过带动三个上料盒向内侧翻转卸料,固体物料就被装填到反应腔室内侧了,进而再把密封圆板手动翻转盖上,密封圆板外侧的橡胶圈会和反应腔室形成密闭的空间;s2.这些物料需要在特定的气压和温度的环境中进行化学反应,反应腔室形成密闭的空间后,往柱塞板的顶端放置若干个砝码块,砝码块和柱塞板向下移动的时候就给密闭管的内侧施加压力,密闭管和反应腔室内侧的气压会随着砝码块的增多而增加,此时的电热丝上产生的热量会传递给非金属导热块,非金属导热块再给反应釜的侧壁加热直到反应腔室内侧的反应环境温度达到一定的数值;s3.几种固体物料在反应的过程中,搅拌电机驱动锥齿轮盘旋转连接,此时的两个竖直锥齿轮同时旋转,进而两个竖立搅拌轮和一个中心搅拌轮在同时旋转,固体物料和混合搅拌的时候会加速反应速率,防止反应不均匀;s4.反应加工完成之后,升降电机驱动两个挑杆同时旋转,进而升降板块会落下来,此时的取料盒会穿插进入到物料内,等到取料盒内侧的空气填满之后,密闭气缸带动密封片升起来堵住通气孔,然后升降板块和取料盒升起来复位,密闭气缸来回抖动把成块的物料送出来,反应腔室内侧剩余的物料在取出的时候,先把搅拌组件整体拆卸出来。

14.本发明的有益效果:其一,催化剂化学药剂物料需要在特定的气压和温度的环境中进行化学反应,反应腔室形成密闭的空间后,往柱塞板的顶端放置若干个砝码块,砝码块和柱塞板向下移动的时候就给密闭管的内侧施加压力,密闭管和反应腔室内侧的气压会随着砝码块的增多而增加,此时的电热丝上产生的热量会传递给非金属导热块,非金属导热块再给反应釜的侧壁加热直到反应腔室内侧的反应环境温度达到一定的数值,机械式的气压调节机构相比于电子系统和气压传感器不仅稳定性高,且机械师调压系统不易损坏且易维修。

15.其二,该装置在使用的时候,脱硫脱硝催化剂需要用三种固体化学药品原料,这三种物质再按照一定的质量配比添加在一起,三个运载台分别装填三种固体化学药品配料,液压机通过输出杆带动运载台沿着给料导轨向上移动,进而三个运载台和上料盒同时向上移动到指定的高度,然后卸料电机通过两组端头锥齿轮通过带动三个上料盒向内侧翻转卸料,固体物料就被装填到反应腔室内侧了,进而再把密封圆板手动翻转盖上,密封圆板外侧的橡胶圈会和反应腔室形成密闭的空间,实现了自动给料的效果。

16.其三,几种固体物料在反应的过程中,搅拌电机驱动锥齿轮盘旋转连接,此时的两个竖直锥齿轮同时旋转,进而两个竖立搅拌轮和一个中心搅拌轮在同时旋转,固体物料和混合搅拌的时候会加速反应速率,防止反应不均匀。

17.其四,反应加工完成之后,升降电机驱动两个挑杆同时旋转,进而升降板块会落下来,此时的取料盒会穿插进入到物料内,等到取料盒内侧的空气填满之后,密闭气缸带动密封片升起来堵住通气孔,然后升降板块和取料盒升起来复位,密闭气缸来回抖动把成块的物料送出来,反应腔室内侧剩余的物料在取出的时候,先把搅拌组件整体拆卸出来。

附图说明

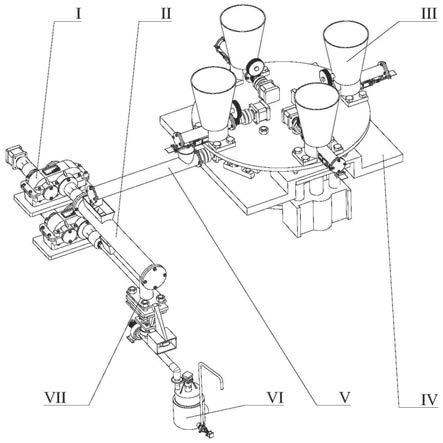

18.图1为脱硫脱硝催化剂的制备系统正视的示意图。

19.图2为脱硫脱硝催化剂的制备系统侧视的示意图。

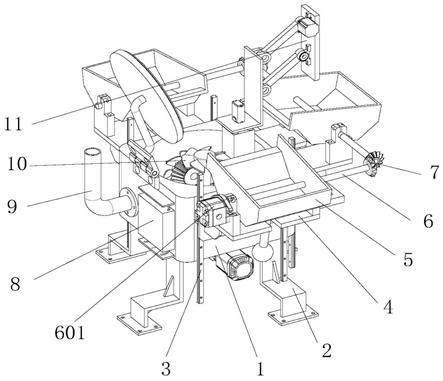

20.图3为脱硫脱硝催化剂的制备系统仰视的示意图。

21.图4为脱硫脱硝催化剂的制备系统剖视的示意图。

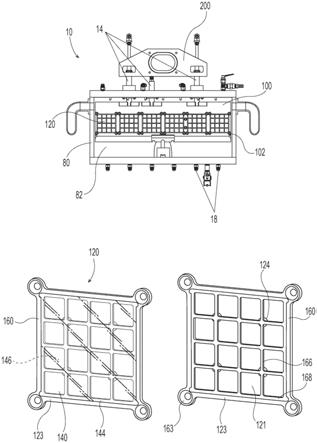

22.图5为脱硫脱硝催化剂的制备系统上料盒的示意图。

23.图6为脱硫脱硝催化剂的制备系统加热模块的示意图。

24.图7为脱硫脱硝催化剂的制备系统调压模块的示意图。

25.图8为脱硫脱硝催化剂的制备系统取料组件的示意图。

26.图9为脱硫脱硝催化剂的制备系统搅拌组件的示意图。

27.附图标记说明:反应釜1,反应腔室101,支架腿2,承重加强筋201,接地板块202,给料导轨3,升降滑块301,运载台4,卸料轴座401,活动加强筋402,上料盒5,扭力圆杆501,延伸通道502,下垂圆杆503,铅球504,延伸圆杆6,卸料电机601,端头锥齿轮7,加热模块8,非金属导热块801,侧立板802,电热丝803,调压模块9,密闭管901,连接法兰902,内置板块903,牵引弹簧904,柱塞板905,砝码块906,搅拌组件10,内置框架1001,竖立板1002,中心柱1003,锥齿轮盘1004,竖立锥齿轮1005,竖立搅拌轮1006,中心搅拌轮1007,取料组件11,装填板块1101,取料轴座1102,挑杆1103,升降电机1104,活动铰接块1105,升降板块1106,取料盒1107,隔块1108,密闭气缸1109,液压机12,输出杆1201,连接桥13,平面轴座14,搅拌电机15,合叶16,密封圆板17。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

29.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

30.参照图1、2、3、4、5、6、7、8、9所示的一种脱硫脱硝催化剂的制备系统,包括反应釜1,所述反应釜1的底端设置四个支架腿2,且四个支架腿2均偏离反应釜1的中心位置,支架腿2上设置有两个直角弯折,两个直角弯折出设置有承重加强筋201,且支架腿2的底端设置有接地板块202,接地板块202和底面固定连接,所述反应釜1的中间设置有反应腔室101,反应腔室101呈圆柱状,所述反应腔室101的内侧设置有搅拌组件10,且反应釜1的侧壁上设置有加热模块8和调压模块9,所述反应釜1的侧壁上设置有六个给料导轨3,且反应釜1的上方设置有取料组件11。

31.所述调压模块9包括密闭管901,且密闭管901的底端通过连接法兰902和反应釜1的侧壁连接,反应釜1的侧壁上设置有和密闭管901内侧通道相匹配的开孔,所述密闭管901的内侧壁上设置有内置板块903,且内置板块903的上下两侧通透,所述内置板块903的顶端设置有牵引弹簧904,且牵引弹簧904的顶端设置有柱塞板905,柱塞板905和密闭管901的内侧壁密闭贴合,且柱塞板905和密闭管901滑动连接,所述柱塞板905的顶端设置有若干个砝

码块906,反应腔室101形成密闭的空间后,往柱塞板905的顶端放置若干个砝码块906,砝码块906和柱塞板905向下移动的时候就给密闭管的内侧施加压力,密闭管和反应腔室内侧的气压会随着砝码块906的增多而增加,机械式的气压调节机构相比于电子系统和气压传感器不仅稳定性高,且机械师调压系统不易损坏且易维修。

32.所述加热模块8包括非金属导热块801,非金属导热块801和反应釜1的内侧壁固定连接,且加热模块8两侧的反应釜1上固定安装有两个侧立板802,侧立板802的中间设置有三个电热丝803,电热丝803从非金属导热块801中穿过,且非金属导热块801上设置有和电热丝803相匹配的螺旋通道,侧立板802分别接上直流电源,直流电源和电热丝803的端头连接,非金属导热块801的材质可为陶瓷材质或者其他的导热非金属材质,电热丝803上产生的热量会传递给非金属导热块801,非金属导热块801再给反应釜1的侧壁加热直到反应腔室101内侧的反应环境温度达到一定的数值。

33.所述给料导轨3共分为三组,每组给料导轨3共有两个,给料导轨3上设置有升降滑块301,升降滑块301和给料导轨3滑动连接,所述给料导轨3的侧壁上固定安装有运载台4,且运载台4的底端设置有活动加强筋402,三个所述运载台4之间通过两个连接桥13连接,连接桥13的端头分别与活动加强筋402的侧壁固定连接,所述反应釜1的一侧设置有液压机12,液压机12的输出端设置有输出杆1201,液压机12的底端通过铰接块和其中一个支架腿2固定连接,输出杆1201的顶端通过铰接块和其中一个运载台4固定连接。

34.所述运载台4的顶端固定安装有两个卸料轴座401,且卸料轴座401的中间设置有上料盒5,所述上料盒5的两侧均设置有穿插在卸料轴座401内侧的扭力圆杆501,扭力圆杆501和卸料轴座401旋转连接,所述上料盒5的一侧设置有延伸通道502,且上料盒5的底端设置有下垂圆杆503,下垂圆杆503的底端设置有铅球504,运载台4的中间设置有和下垂圆杆503相匹配的避让线槽,三个运载台4分别装填三种固体化学药品配料,液压机12通过输出杆1201带动运载台4沿着给料导轨3向上移动,进而三个运载台4和上料盒5同时向上移动到指定的高度,下垂圆杆503和铅球504增加了上料盒5的稳定性,防止上料盒5侧翻。

35.中间部位所述上料盒5侧壁上的扭力圆杆501的端头设置有一个延伸圆杆6,左右两侧上料盒5侧壁上的扭力圆杆501的端头共设置有两个延伸圆杆6,延伸圆杆6共设置有四个,且延伸圆杆6的端头设置有端头锥齿轮7,端头锥齿轮7相互啮合,且其中一个卸料轴座401的侧壁上设置有卸料电机601,卸料电机601的输出端和其中一个扭力圆杆501的端头固定连接,卸料电机601通过两组端头锥齿轮7通过带动三个上料盒5向内侧翻转卸料。

36.所述搅拌组件10包括内置框架1001,内置框架1001通过两个竖立板1002和反应腔室101的内侧壁固定连接,所述内置框架1001的两侧设置有竖立锥齿轮1005,竖立锥齿轮1005和内置框架1001的侧壁旋转连接,内置框架1001的底端侧壁设置有锥齿轮盘1004,锥齿轮盘1004与内置框架1001的侧壁旋转连接,锥齿轮盘1004分别与两个竖立锥齿轮1005相互啮合,且锥齿轮盘1004上固定安装有中心搅拌轮1007,竖立锥齿轮1005上固定安装有竖立搅拌轮1006,竖立锥齿轮1005和竖立搅拌轮1006之间通过圆杆连接,内置框架1001上设置有与竖立锥齿轮1005和竖立搅拌轮1006之间圆杆相匹配的开孔。

37.所述反应釜1的底端固定安装有平面轴座14,且平面轴座14的底端设置有搅拌电机15,搅拌电机15的输出端安装有1003,1003和1004固定连接,所述反应釜1的顶端设置有密封圆板17,密封圆板17通过合叶16和反应釜1的侧壁固定连接,所述密封圆板17的外侧边

缘设置有密封的橡胶圈,几种固体物料在反应的过程中,搅拌电机15驱动锥齿轮盘1004旋转连接,此时的两个竖立锥齿轮1005通过旋转,进而两个竖立搅拌轮1005和一个中心搅拌轮1006在同时旋转,固体物料和混合搅拌的时候会加速反应速率,防止反应不均匀。

38.所述取料组件11包括装填板块1101,装填板块1101和建筑物固定连接,所述装填板块1101的侧壁上固定安装有两个取料轴座1102,取料轴座1102的一侧设置有挑杆1103,挑杆1103的其中一个端头和取料轴座1102旋转连接,挑杆1103的另一个端头设置有活动铰接块1105,且活动铰接块1105的侧壁上设置有升降板块1106,升降板块1106的底端设置有取料盒1107,取料盒1107的顶端通过四个隔块1108和升降板块1106固定连接,所述升降板块1106的顶端安装有密闭气缸1109,密闭气缸1109的输出端设置有和取料盒1107内侧腔室相匹配的密封片,且取料盒1107的顶端设置有排气孔,其中一个所述取料轴座1102的侧壁上设置有升降电机1104,升降电机1104的输出端穿过取料轴座1102和其中一个挑杆1103的端头固定连接,反应加工完成之后,升降电机1104驱动两个挑杆1103同时旋转,进而升降板块1106会落下来,此时的取料盒1107会穿插进入到物料内,等到取料盒1107内侧的空气填满之后,密闭气缸1109带动密封片升起来堵住通气孔,然后升降板块1106和取料盒1107升起来复位,密闭气缸1109来回抖动把成块的物料送出来,反应腔室101内侧剩余的物料在取出的时候,先把搅拌组件10整体拆卸出来。

39.一种脱硫脱硝催化剂的制备工艺,包括以下步骤:s1.三个运载台4内侧的存储量是一定的,脱硫脱硝催化剂是固体物质,且脱硫脱硝催化剂在生产制作的时候需要用三种主要的配料,这三种配料也是固体物质,这三种物质再按照一定的质量配比添加在一起,三个运载台4分别装填三种固体化学药品配料,液压机12通过输出杆1201带动运载台4沿着给料导轨3向上移动,进而三个运载台4和上料盒5同时向上移动到指定的高度,然后卸料电机601通过两组端头锥齿轮7通过带动三个上料盒5向内侧翻转卸料,固体物料就被装填到反应腔室101内侧了,进而再把密封圆板17手动翻转盖上,密封圆板17外侧的橡胶圈会和反应腔室101形成密闭的空间;s2.这些物料需要在特定的气压和温度的环境中进行化学反应,反应腔室101形成密闭的空间后,往柱塞板905的顶端放置若干个砝码块906,砝码块906和柱塞板905向下移动的时候就给密闭管901的内侧施加压力,密闭管901和反应腔室101内侧的气压会随着砝码块906的增多而增加,此时的电热丝803上产生的热量会传递给非金属导热块801,非金属导热块801再给反应釜1的侧壁加热直到反应腔室101内侧的反应环境温度达到一定的数值;s3.几种固体物料在反应的过程中,搅拌电机15驱动锥齿轮盘1004旋转连接,此时的两个竖立锥齿轮1005通过旋转,进而两个竖立搅拌轮1006和一个中心搅拌轮1007在同时旋转,固体物料和混合搅拌的时候会加速反应速率,防止反应不均匀;s4.反应加工完成之后,升降电机1104驱动两个挑杆1103同时旋转,进而升降板块1106会落下来,此时的取料盒1107会穿插进入到物料内,等到取料盒1107内侧的空气填满之后,密闭气缸1109带动密封片升起来堵住通气孔,然后升降板块1106和取料盒1107升起来复位,密闭气缸1109来回抖动把成块的物料送出来,反应腔室101内侧剩余的物料在取出的时候,先把搅拌组件10整体拆卸出来。

40.最后,反应腔室101形成密闭的空间后,往柱塞板905的顶端放置若干个砝码块

906,砝码块906和柱塞板905向下移动的时候就给密闭管的内侧施加压力,密闭管和反应腔室内侧的气压会随着砝码块906的增多而增加,机械式的气压调节机构相比于电子系统和气压传感器不仅稳定性高,且机械师调压系统不易损坏且易维修,电热丝803上产生的热量会传递给非金属导热块801,非金属导热块801再给反应釜1的侧壁加热直到反应腔室101内侧的反应环境温度达到一定的数值,三个运载台4分别装填三种固体化学药品配料,液压机12通过输出杆1201带动运载台4沿着给料导轨3向上移动,进而三个运载台4和上料盒5同时向上移动到指定的高度,下垂圆杆503和铅球504增加了上料盒5的稳定性,防止上料盒5侧翻,卸料电机601通过两组端头锥齿轮7通过带动三个上料盒5向内侧翻转卸料,几种固体物料在反应的过程中,搅拌电机15驱动锥齿轮盘1004旋转连接,此时的两个竖立锥齿轮1005通过旋转,进而两个竖立搅拌轮1005和一个中心搅拌轮1006在同时旋转,固体物料和混合搅拌的时候会加速反应速率,防止反应不均匀,反应加工完成之后,升降电机1104驱动两个挑杆1103同时旋转,进而升降板块1106会落下来,此时的取料盒1107会穿插进入到物料内,等到取料盒1107内侧的空气填满之后,密闭气缸1109带动密封片升起来堵住通气孔,然后升降板块1106和取料盒1107升起来复位,密闭气缸1109来回抖动把成块的物料送出来,反应腔室101内侧剩余的物料在取出的时候,先把搅拌组件10整体拆卸出来。

41.以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作出任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明的技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。