1.本技术涉及增材制造技术领域,特别是涉及一种增材制造设备及其风场结构。

背景技术:

2.增材制造技术是一项具有数字化制造、高度柔性和适应性、直接cad模型驱动、快速、材料类型丰富多样等鲜明特点的先进制造技术,由于其不受零件形状复杂程度的限制,不需要任何的工装模具,因此应用范围非常广。选区激光熔融技术(selective laser melting,简称slm)是近年来发展迅速的增材制造技术之一,其以粉末材料为原料,采用激光对三维实体的截面进行逐层扫描完成原型制造,不受零件形状复杂程度的限制,不需要任何的工装模具,应用范围广。选择性激光熔融工艺的基本过程是:送粉装置将一定量粉末送至工作平台面,铺粉装置将一层粉末材料平铺在成型缸底板或已成型零件的上表面,激光振镜系统控制激光以一个近似不变的光斑大小和光束能量按照该层的截面轮廓对实心部分粉末层进行扫描,使粉末熔化并与下面已成型的部分实现粘接;当一层截面烧结完后,工作平台下降一个层的厚度,铺粉装置又在上面铺上一层均匀密实的粉末,进行新一层截面的扫描烧结,经若干层扫描叠加,直至完成整个原型制造。

3.在选区激光熔融设备中,不可避免的会有飞溅物的产生,这些飞溅物会对成型工件的性能产生影响,因此在成型过程中,需要在烧结区域上方形成具有良好流动的保护气流,将熔融过程中产生的飞溅物带离成型区域。

4.而随着大尺寸成型工件需求量的提升,设备体积也将越来越大,传统单一吹风口和吸风口组合的弊端被放大,成型区域的增加会使得传统结构所产生的保护气流在运动方向上产生更大的衰减,从而导致熔融成型过程中或因风速过高将工作粉末吹走,或因风速过低不能将产生的飞溅物带离工作区域,进而使得成型工件性能的一致性大幅降低,严重时可能导致成型工件性能不合格而报废。

技术实现要素:

5.基于此,有必要针对上述技术问题,提供一种在工作平面上方形成全幅面的环形循环气流,从而提高大尺寸成型工件性能一致性的增材制造设备及其风场结构。

6.为实现上述目的,本发明提供了一种增材制造设备的风场结构,包括至少一个第一进气管道、两个或两个以上第二进气管道、若干个吸气管道和风机,所述至少一个第一进气管道设置于增材制造设备的工作腔的顶部中心区域,用于将通过风机输出的气体输入工作腔,两个或两个以上第二进气管道以第一进气管道为中心进行围绕设置,用于将通过风机输出的气体输入工作腔,所述若干个吸气管道设置于工作腔的底部,并依次分布于增材制造的工作平面的周围,用于将工作腔内的气体吸入并输送到风机,所述吸气管道的用于吸入气体的管口高于工作平面,以在工作平面上方形成全幅面的环形循环气流。

7.作为本发明的进一步优选方案,所述吸气管道的用于吸入气体的管口高于工作平面30mm

‑

100mm。

8.作为本发明的进一步优选方案,所述吸气管道的位于工作腔内的一端的横截面为方形,另一端的横截面为圆形,且方形的横截面积大于圆形的横截面积,以使吸气管道为异形结构。

9.作为本发明的进一步优选方案,所述第一进气管道为一个或者为多个,当所述第一进气管道为多个时,多个第一进气管道呈圆形或阵列形分布。

10.作为本发明的进一步优选方案,所述风场结构还包括进气总口和出气总口,所述进气总口的一端通过吹气管路与风机相连,另一端分别通过第一气体流道与第一进气管道相连通,以及通过第二气体流道与第二进气管道相连通,所述出气总口一端通过若干管路汇集若干吸气管道吸入的气体,另一端通过吸气管路与风机相连。

11.作为本发明的进一步优选方案,所述风场结构还包括设置于进气总口的分流装置,用于将进气总口的气流进行分流,且使得进入第一气体流道的气体流量大于进入第二气体流道的气体流量。

12.作为本发明的进一步优选方案,所述风场结构还包括过滤装置,所述过滤装置设置于吸气管路的任一位置。

13.本发明还提供了一种增材制造设备,包括工作腔、铺粉装置、成型缸,以及上述任一项所述的增材制造设备的风场结构,所述工作腔的底部中心区域设置有通孔,所述成型缸在通孔内进行升降运动以在工作平面上实现待打印制件的成型。

14.作为本发明的进一步优选方案,所述增材制造设备还包括移动装置,所述若干吸气管道通过移动装置进行升降运动,以当铺粉装置进行铺粉工作时,通过上升若干吸气管道以给铺粉装置腾出空间。

15.作为本发明的进一步优选方案,所述通孔和成型缸均为相匹配的圆形或方形。本发明的增材制造设备及其风场结构,通过包括至少一个第一进气管道、两个或两个以上第二进气管道、若干个吸气管道和风机,所述至少一个第一进气管道设置于增材制造设备的工作腔的顶部中心区域,用于将通过风机输出的气体输入工作腔,两个或两个以上第二进气管道以第一进气管道为中心进行围绕设置,用于将通过风机输出的气体输入工作腔,所述若干个吸气管道设置于工作腔的底部,并依次分布于增材制造的工作平面的周围,用于将工作腔内的气体吸入并输送到风机,所述吸气管道的用于吸入气体的管口高于工作平面,以在工作平面上方形成全幅面的环形循环气流,这样避免了大尺寸成型缸的工作平面的各个区域由于风场不一致而导致待打印工件质量较差的弊端,因此,本发明在工作平面上方形成全幅面的环形循环气流,从而大大提高了大尺寸打印工件的性能一致性,即提高了待打印工件的成型。

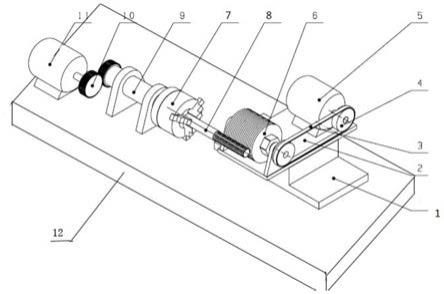

附图说明

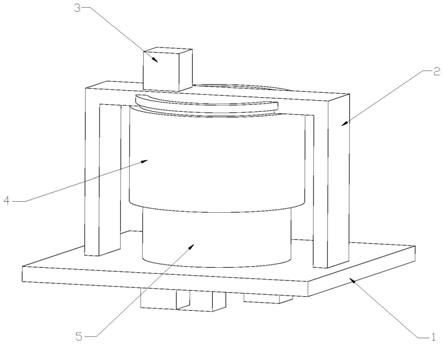

16.图1为本发明增材制造设备提供的实施例一的三维视图;图2为本发明增材制造设备的风场结构提供的一实施例的风场流向图;图3为图1的俯视图;图4为图1的局部立体图;图5为本发明的第一进气管道或第二进气管道提供的实施例一的截面图;图6为本发明的第一进气管道或第二进气管道提供的实施例二的截面图;

图7为本发明的第一进气管道或第二进气管道提供的实施例三的截面图;图8为本发明增材制造设备提供的实施例二的俯视图;图9为本发明增材制造设备提供的实施例三的俯视图;图10为本发明增材制造设备提供的实施例四的俯视图。

17.图中:1、激光器, 2、工作腔,3、第一进气管道,4、第二进气管道,5、吸气管道,6、风机,7、进气总口,8、出气总口,9、基板,10、吹气管路,11、吸气管路,12、第一气体流道,13、第二气体流道,14、通孔。

具体实施方式

18.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

19.如图1至图4所示,本发明提供了一种增材制造设备的风场结构,包括至少一个第一进气管道3、两个或两个以上第二进气管道4、若干个吸气管道5和风机6,所述至少一个第一进气管道3设置于增材制造设备的工作腔2的顶部中心区域,用于将通过风机6输出的气体输入工作腔2,在工作腔2中形成从工作腔2顶部流向工作腔2底部的气流f1,两个或两个以上第二进气管道4以第一进气管道3为中心进行围绕设置,用于将通过风机6输出的气体输入工作腔2,在工作腔2中形成从工作腔2顶部流向工作腔2底部的气流f2,所述若干个吸气管道5设置于工作腔2的底部,并依次分布于增材制造的工作平面的周围,用于将工作腔2内的气体吸入并输送到风机6,所述吸气管道5的用于吸入气体的管口高于工作平面,以在工作平面上方形成全幅面的环形循环气流。若干个吸气管道5之间可为无间隙布置,也就是紧密相邻,当然,其也可以为间隔布置。所述工作平面是指成型待打印制件的平面,其一般位于成型缸上面的基板9上。

20.所述风场结构还包括进气总口7和出气总口8,所述进气总口7的一端通过吹气管路10与风机6相连,另一端分别通过第一气体流道12与第一进气管道3相连通,以及通过第二气体流道13与第二进气管道4相连通,所述出气总口8一端通过若干管路汇集若干吸气管道5吸入的气体,另一端通过吸气管路11与风机6相连。其中,进入吹气管路10中的气体可以是惰性气体,氮气、氩气等,也可以是多种惰性气体的混合气体。风机6对进入吸气管路11的气体进行能量转化,使得离开风机6进入吹气管路10中的气体具备一定的动能。

21.为了给工作平面提供更均匀、更适合的风场,优选地,所述吸气管道5的用于吸入气体的管口高于工作平面30mm

‑

100mm,当然,还可以根据打印材料以及工作平面的面积设定其它参数,在此不做限制。

22.为了便于吸风管道的布置,以及便于其与吸气管路11的匹配,优选地,所述吸气管道5的位于工作腔2内的一端的横截面为方形,另一端的横截面为圆形,且方形的横截面积大于圆形的横截面积,以使吸气管道5为异形结构,该异形结构可具体参见图4,当然还可以为近似结构。在此需说明的是,具体实施中,吸风管道也可以为其它结构,在此对其不做限制。

23.具体实施中,所述第一进气管道3为一个,如图1至图8,以及图10所示,也可以为多

个,如图9所示,具体如何选择可以根据工作平面的尺寸来进行选择,例如,工作平面较小时,优选采用一个第一进气管道3,而当工作平面较大时,则优选采用多个第一进气管道3。且当所述第一进气管道3为多个时,多个第一进气管道3呈圆形或阵列形分布,当然还可以为其它图形分布,此时第二进气管道4以第一进气管道3为中心进行围绕设置,也就是说,当多个第一进气管道3呈圆形分布时,第二进气管道4也可以大部分布置于圆形之外,少部分布置于第一进气管道3内。所述第二进气管道4的数量可以为奇数个,也可以为偶数个,优选为偶数个,第二进气管道4的具体尺寸可以根据第二进气管道4的数量进行调节。

24.如图5

‑

图7所示,所述第一进气管道3优选为长方形和梯形,第二进气管道4优选为平行四边形和梯形。

25.图8所示的实施例与图3所示的实施例的不同之处在于,吸气管道5由6个变为了8个,因此可在工作平面上方得到变化更为均匀的风场。

26.优选地,所述风场结构还包括设置于进气总口7的分流装置,用于将进气总口7的气流进行分流,即获得不同比率的气体,例如,使得进入第一气体流道12的气体流量大于进入第二气体流道13的气体流量。

27.所述若干吸气管道5布置在工作腔2的底部,在成型过程中包含有害杂质颗粒的气体经由吸气管道5被带离工作腔2,并经出气总口8会进入吸气管路11中,为了使气体能够循环进入工作腔2中,所述风场结构还包括过滤装置,所述过滤装置设置于吸气管路11的任一位置(具体可根据设计需求选取合适位置),这样可以使得带有有害杂质颗粒的气体在进入过滤装置后,其携带的有害杂质颗粒能够被过滤装置吸收,从而保证了气体的纯净,使得气体能够再循环。

28.如图1所示,本发明还提供了一种增材制造设备,包括工作腔2、铺粉装置、成型缸,以及上述任一项所述的增材制造设备的风场结构,所述工作腔2的底部中心区域设置有通孔14,所述成型缸在通孔14内进行升降运动以在工作平面上实现待打印制件的成型。在此需说明的是,增材制造设备除了包括以上部件外,还包括现有技术的很多部件,例如激光器1、扫描系统等等,由于本发明的重点保护在于风场结构,因此对增材制造设备的其它部件不做一一介绍。

29.优选地,为了便于吸气管道5的布置,所述通孔14和成型缸为相匹配的圆形,同理,工作平面也优选为圆形。当然,在具体实施中,其还可以为方形,如图10所示,当通孔14和成型缸为方形时,吸气管道5数量优选为4个;如图8和图9所示,当通孔14和成型缸为圆形时,吸气管道5数量优选为4个及以上。

30.进一步优选地,在增材制造设备的成型过程中,需要铺粉装置推动粉末原料在工作平面上来回供应粉末原料,所述增材制造设备还包括移动装置,所述若干吸气管道5通过移动装置进行升降运动,以当铺粉装置进行铺粉工作时,通过上升若干吸气管道以给铺粉装置腾出空间,即避开了铺粉装置的工作。

31.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

32.以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来

说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。