1.本发明涉及磨具技术领域,尤其涉及一种具有超涂层的涂附磨具、加工设备、制备方法。

背景技术:

2.砂带涂层可赋予砂带附加功能,如防止表面堵塞、抗静电吸附、加快表面散热、防止烧伤工件。现有的涂附磨具生产线在对产品进行涂层时,由于胶层的硬化使涂层胶料无法浸润于胶砂层内部,涂层只能附着于产品表面。砂带产品进行磨削时,涂层料随着磨削的进行不断消耗,当涂层料消耗到一定程度时磨削效率下降较快,而此时砂带的胶砂层并没有同步消耗,即在砂带涂层消耗掉而胶砂层仍可使用,涂层对胶砂层的附加功能不能有效利用。

技术实现要素:

3.为了克服现有技术的不足,本发明提供一种具有超涂层的涂附磨具,在磨削点的超涂层消耗后,由于复胶层、底胶层裂纹内的超涂层涂料,使得产生使用后期仍具有一定的超涂层性能,提高产品质量、使用寿命、磨削效率。

4.为了实现以上目的,本发明通过以下技术方案实现。

5.本发明提供一种具有超涂层的涂附磨具,包括磨具本体,所述磨具本体依次包括基材、底胶层、磨料、复胶层、超涂层;所述底胶层粘接于所述基材的植砂面上;若干所述磨料均匀地局部嵌入所述底胶层中;所述复胶层粘接于所述磨料和所述底胶层外侧;所述超涂层粘接于所述复胶层外侧;其中,

6.所述复胶层表面具有若干形变可见的裂纹,所述裂纹内渗透入有所述超涂层部分胶料。

7.优选地,所述裂纹伸入所述底胶层的深度与所述底胶层高度的比值为(0.5

‑

0.8):1。

8.优选地,若干所述裂纹占所述底胶层表面积的二十分之一至五分之一。

9.本发明第二个目的是提供一种加工设备,用以加工上所述的一种具有超涂层的涂附磨具,包括裂纹成型装置,在复胶层干燥后、超涂层涂附前加工磨具半成品;所述裂纹成型装置包括压辊、钢棍,分别抵压于所述复胶层正面、所述基材背面;通过所述钢棍加压于所述基材背面,以形成所述裂纹。

10.优选地,所述压辊为橡胶辊。

11.优选地,所述钢棍为三辊结构。

12.优选地,所述裂纹成型装置还包括至少一导辊,用以牵引磨具半成品。

13.本发明第三个目的是提供一种制备方法,用以制备如上所述的一种具有超涂层的涂附磨具,包括以下步骤:

14.采用如上所述的加工设备的裂纹成型装置对复胶层干燥后、超涂层涂附前的磨具

半成品进行加工,以在所述复胶层表面形成若干裂纹并使得所述裂纹纵向延伸入所述底胶层内;

15.所述裂纹形成后,涂覆超涂层胶料、干燥,得磨具本体。

16.优选地,所述钢棍加压压力为4.8

‑

5.2bar;所述磨具半成品通过所述裂纹成型装置时的产品张力为300

‑

400dan。

17.优选地,具体包括以下步骤:

18.s1、基材开卷;

19.s2、在基材的植砂面上涂覆底胶层胶料;

20.s3、采用静电植砂工艺在涂覆的底胶层胶料上植入磨料;

21.s4、预干燥以形成粘结磨料底部的底胶层;

22.s5、在底胶层和磨料外侧涂覆复胶层胶料;

23.s6、主干燥以形成复胶层;

24.s7、在复胶层表面形成若干裂纹并使得所述裂纹纵向延伸入所述底胶层内;

25.s8、在复胶层上涂覆超涂层胶料,干燥形成超涂层;

26.s9、收卷。

27.相比现有技术,本发明的有益效果在于:

28.本发明提供一种具有超涂层的涂附磨具,复胶层表面设有裂纹且该裂纹延展入底胶层内,当磨具本体进行磨削时,最外层的超涂层逐渐消耗完毕,复胶层及底胶层内裂纹内的超涂层胶料仍起到一定的超涂层性能,如防止表面堵塞、抗静电吸附、加快表面散热、防止烧伤工件、防打滑,赋予磨具本体更好的产品性能,进而减少磨具本体使用后期打滑、堵塞等现象,延长使用寿命、提高磨削效率。此外,由于裂纹的存在,磨具半成品硬度下降,进而减少超涂层胶料涂覆后产品表面凹凸不平现象。

29.本发明提供一种加工设备,通过裂纹成型装置的压辊与钢棍形成的辊压组,即可快速形成裂纹,提高生产效率。

30.本上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。本发明的具体实施方式由以下实施例及其附图详细给出。

附图说明

31.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

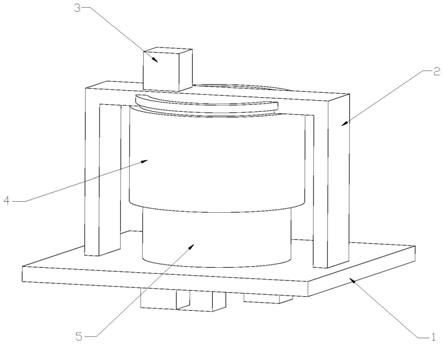

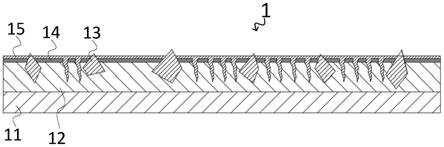

32.图1为本发明的磨具本体的剖视结构示意图;

33.图2为本发明的复胶层形成裂纹的结构示意图;

34.图3为本发明的裂纹成型装置的结构示意图;

35.图4为本发明的制备方法的步骤流程图。

36.图中:1、磨具本体;11、基材;12、底胶层;13、磨料;14、复胶层;15、超涂层;16、裂纹;

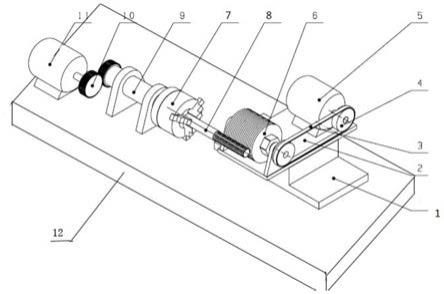

37.2、裂纹成型装置;21、压辊;22、钢棍;23、导辊。

具体实施方式

38.下面结合附图对本发明做进一步的详细说明,本发明的前述和其它目的、特征、方面和优点将变得更加明显,以令本领域技术人员参照说明书文字能够据以实施。在附图中,为清晰起见,可对形状和尺寸进行放大,并将在所有图中使用相同的附图标记来指示相同或相似的部件。在下列描述中,诸如中心、厚度、高度、长度、前部、背部、后部、左边、右边、顶部、底部、上部、下部等用词为基于附图所示的方位或位置关系。特别地,“高度”相当于从顶部到底部的尺寸,“宽度”相当于从左边到右边的尺寸,“深度”相当于从前到后的尺寸。这些相对术语是为了说明方便起见并且通常并不旨在需要具体取向。涉及附接、联接等的术语(例如,“连接”和“附接”)是指这些结构通过中间结构彼此直接或间接固定或附接的关系、以及可动或刚性附接或关系,除非以其他方式明确地说明。

39.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

40.实施例1

41.本发明提供一种具有超涂层的涂附磨具,如图1、图2所示,包括磨具本体1,所述磨具本体1依次包括基材11、底胶层12、磨料13、复胶层14、超涂层15;所述底胶层12粘接于所述基材11的植砂面上,,用以将用以磨削的磨料13固定于基材11的植砂面所在侧;若干所述磨料13均匀地局部嵌入所述底胶层12中,用以磨削待磨削的工件表面;所述复胶层14粘接于所述磨料13和所述底胶层12外侧,即磨料13底部通过底胶层12固定,磨料侧面及顶部通过复胶层14固定于底胶层12上,进而使得磨料13能够稳固地植入基材11的植砂面上;所述超涂层15粘接于所述复胶层14外侧,用以改善磨具本体1的性能,通过调整超涂层15的组分以赋予磨具本体1表面不同的形成,包括但不限于防止表面堵塞、抗静电吸附、加快表面散热、防止烧伤工件;其中,

42.所述复胶层14表面具有若干形变可见的裂纹16,所述裂纹16纵向延伸入所述底胶层12内,以使得所述超涂层15部分胶料渗透入所述裂纹16内,即所述裂纹16内渗透入有所述超涂层15部分胶料,以赋予所述复胶层和所述底胶层12超涂层性能。裂纹16自复胶层14表面延展并伸入底胶层12内,形成凹槽结构,可用以盛放部分超涂层15的胶料。当磨具本体1进行磨削时,最外层的超涂层15逐渐消耗完毕,复胶层14及底胶层13内裂纹16内的超涂层15胶料固化的结构仍起到一定的超涂层性能,如防止表面堵塞、抗静电吸附、加快表面散热、防止烧伤工件,赋予磨具本体1更好的产品性能。将磨具本体1产品两端沿远离超涂层15方向弯曲,可观察到产品中裂缝效果,即所述裂纹16形变可见。

43.在一实施例中,所述裂纹16伸入所述底胶层12的深度与所述底胶层12高度的比值为(0.5

‑

0.8):1,以使得超涂层胶料有效渗入底胶层12内,赋予磨具本体1更好的产品性能。

44.在一实施例中,若干所述裂纹16占所述底胶层12表面积的二十分之一至五分之一,以使得超涂层胶料有效渗入底胶层12内。

45.实施例2

46.本发明提供一种加工设备,如图3所示,用以加工如上所述的一种具有超涂层的涂附磨具,包括裂纹成型装置2,在复胶层14干燥后、超涂层15涂附前加工磨具半成品;所述裂纹成型装置2包括压辊21、钢棍22,分别抵压于所述复胶层14正面、所述基材11背面;通过所

述钢棍22加压于所述基材11背面,以形成所述裂纹16。具体地,磨具本体1生产时,基材11经过涂覆底胶层胶料、植砂、预干燥后涂覆复胶层胶料、主干燥,然后通过裂纹成型装置2在复胶层14形成延伸入底胶层12的裂纹16。裂纹成型装置2通过压辊21、钢棍22形成加压结构,结构简单,可通过调节压辊21、钢棍22之间的间隙以控制加压压力,进而控制裂纹16产生的深度及数量。

47.在一实施例中,所述压辊21为橡胶辊。压辊21抵压于复胶层14,压辊21为橡胶辊,可保护复胶层14及裸露于复胶层14外的磨料13。

48.在一实施例中,所述钢棍22为三辊结构,以提高钢棍22的支撑效果。进一步地,可通过控制钢棍22的单辊直径,以控制裂纹16产生数量及尺寸。钢棍22的单辊直径越大,裂纹16数量越小、尺寸越大。在一实施例中,钢棍22的单辊直径为25mm。

49.在一实施例中,所述裂纹成型装置2还包括至少一导辊23,用以牵引磨具半成品。导辊23可设置于压辊21和钢棍22的辊压组之前,也可设置于压辊21和钢棍22的辊压组之后,或在压辊21和钢棍22的辊压组前后均设置导辊23用以牵引。具体地,在一实施例中,导辊23数目为四个,两导辊23设置于压辊21和钢棍22的辊压组之前,两导辊23设置于压辊21和钢棍22的辊压组之后,以更好地牵引磨具半成品。

50.在一实施例中,采用复胶机进行复胶层胶料涂覆以及超涂层胶料涂覆,则裂纹成型装置2设置于复胶机之前。即半成品通过复胶机涂覆形成复胶层14后,进入复胶机前的预干燥室(仅通过该产线、并不开启干燥),然后通过裂纹成型装置2形成若干细小地裂纹16,再通过复胶机进行超涂层胶料涂覆。

51.在一实施例中,所述裂纹成型装置2还包括自动纠偏组件,以防止产品跑偏。

52.实施例2

53.本发明提供一种制备方法,用以制备如上所述的一种具有超涂层的涂附磨具,如图4所示,包括以下步骤:

54.采用如上所述的加工设备的裂纹成型装置2对复胶层14干燥后、超涂层15涂附前的磨具半成品进行加工,以在所述复胶层14表面形成若干裂纹16并使得所述裂纹16纵向延伸入所述底胶层12内;

55.所述裂纹16形成后,涂覆超涂层15胶料、干燥,得磨具本体1。在磨具本体1制备过程中,通过增设裂纹成型装置2,形成裂纹16,进而在后续超涂层胶料涂覆过程中,部分超涂层胶料能够填充裂纹16,使得底胶层14具有了一定超涂层胶料带来的性能。涂覆超涂层胶料前,半成品表面能肉眼观测到裂缝存在。当涂覆超涂层胶料后,肉眼不易观测到裂缝结构,将磨具本体1产品两端沿远离超涂层15方向弯曲,使其形变,可观察到产品中裂缝效果。

56.通过裂纹成型装置2的压辊21与钢棍22形成的辊压组,即可快速形成裂纹,提高生产效率。此外,由于裂纹16的存在,磨具半成品硬度下降,进而减少超涂层胶料涂覆后产品表面凹凸不平现象。超涂层基本性能包括防打滑,在磨具本体1磨削过程中,随着超涂层15的消耗,复胶层14的裂纹16内的超涂层胶料仍存在一定的防打滑、防堵塞性能;磨削点的复胶层14消耗完之后,底胶层13内的裂纹16内的超涂层胶料仍可赋予产品一定的防打滑、防堵塞性能,进而减少磨具本体1使用后期打滑、堵塞现象,延长使用寿命、提高磨削效率。

57.在一实施例中,所述钢棍22加压压力为4.8

‑

5.2bar;所述磨具半成品通过所述裂纹成型装置2时的产品张力为300

‑

400dan,磨具本体1使用寿命及磨削效率提高30%以上。

58.在一实施例中,具体包括以下步骤:

59.s1、基材11开卷;具体地,在半自动开卷打印机上进行,进一步地,开卷时根据用户需求打印商标;

60.s2、在基材11的植砂面上涂覆底胶层胶料;具体地,涂覆底胶层胶料在自动底胶机上进行;此外,在进行涂覆胶料之前,配置或购买底胶层胶料、复胶层胶料、超涂层胶料待用;

61.s3、采用静电植砂工艺在涂覆的底胶层胶料上植入磨料13;具体地,在自动静电植砂机上进行,各工序的速度同步一致,磨粒在高压静电场内通过电极放电变成带电体进行跳动,均匀分布在基材11上,植砂量根据磨粒粒度而定;

62.s4、预干燥以形成粘结磨料13底部的底胶层12;具体地,在悬挂式预干燥室内进行,各工序速度同步一致,通过预干燥以使得底胶层胶料干燥固化,以形成粘结磨料底部的底胶层;预干燥温度及时间根据底胶层胶料组分而定;

63.s5、在底胶层12和磨料13外侧涂覆复胶层胶料;具体地,涂覆复胶层胶料在自动复胶机上进行;

64.s6、主干燥以形成复胶层14;具体地,在悬挂式主干燥室内进行,各工序速度同步一致,以使得复胶层胶料干燥固化以形成复胶层;主干燥温度及时间根据复胶层胶料组分而定;

65.s7、在复胶层14表面形成若干裂纹16并使得所述裂纹16纵向延伸入所述底胶层12内;具体地,采用裂纹成型装置2进行加工,通过控制压辊21、钢棍22之间的压力、钢棍22的直径、磨具半成品经过压辊21与钢棍22的辊压组时的张力,以得到所需裂纹16效果;

66.s8、在复胶层14上涂覆超涂层胶料,干燥形成超涂层15;干燥温度及时间根据超涂层胶料组分而定

67.s9、收卷。

68.以上,仅为本发明的较佳实施例而已,并非对本发明作任何形式上的限制;凡本行业的普通技术人员均可按说明书附图所示和以上而顺畅地实施本发明;但是,凡熟悉本专业的技术人员在不脱离本发明技术方案范围内,利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对以上实施例所作的任何等同变化的更动、修饰与演变等,均仍属于本发明的技术方案的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。