1.本发明涉及精密机械加工技术领域,尤其是涉及一种球面磨削方法。

背景技术:

2.目前零件上的球面加工,大多数采用成型车刀、仿型车、数控车或成型磨加工,加工过程中经常会使用到切削刃为球面形状的各类工具,如球形扁钻、球形锪钻、球形立铣刀、研磨球等。其中,球形扁钻主要用于加工大直径内孔的零件,具有结构简单、制造成本低、使用方便等优点。但是由于其特殊的球面切削刃结构,致使其制造工艺复杂,生产周期长。而球面切削刃的磨削又是扁钻制造、返修过程中的主要技术难点和瓶颈工序。传统的仿形磨削方法加工效率低、难于保证刀具精度。

3.传统的球面零件磨削方法先在砂轮上按样板修出球面的廓形,如图2铲磨或刃磨机床上用砂轮靠磨零件得到球面的廓形。当砂轮接触磨球面时,由于砂轮廓形磨损快、磨损不均匀,导致零件球面的尺寸不准确。

4.综上所述,现有技术存在的技术问题有:

5.1.传统的仿形磨削方法加工效率低、难于保证刀具精度;

6.2.现有技术中当砂轮接触磨球面时,由于砂轮廓形磨损快、磨损不均匀,导致零件球面的尺寸不准确。

技术实现要素:

7.本发明的目的是提供一种球面磨削方法,通过简单的计算,减小了砂轮磨削时与零件的接触面和磨削力,提高了加工效率,获得了形状完整、尺寸准确、缺陷小且稳定性好的大直径球面。

8.本发明提供了一种球面磨削方法,具体包括如下步骤:

9.步骤1:获取待磨削零件的球面半径r和球磨削弦长ab对应的圆心半角β;

10.步骤2:根据球面半径r和球磨削弦长对应的圆心半角β,计算砂轮内径d;

11.步骤3:根据计算出的砂轮内径d加工砂轮的内径;

12.步骤4:安装砂轮,使砂轮的中心线与零件球面的球心相交,进行磨削后得到球面半径为r的球面。

13.进一步的,砂轮内径d与球磨削弦长ab相等,所述球磨削弦长ab=2rsinβ.

14.进一步的,当球面为劣弧球面时,所述球磨削弦长对应的圆心半角β=(90

°

-α)/2,其中,α为球面锥度外圆斜角,当球面与直外圆相切时,球面锥度外圆斜角α=0

°

;当球面为优弧球面时,所述球磨削弦长对应的圆心半角β=[180

°

-arcsin(d1/2r)]/2,其中d1为零件的外圆直径。

[0015]

进一步的,步骤3中内径为d的砂轮通过磨床进行加工,磨床为刃磨机床,工具磨床中任意一种。

[0016]

进一步的,步骤4中采用扁钻莫氏锥柄对所述砂轮进行定位,将砂轮中心线与零件

中心线夹角调整为球磨削弦长ab对应的圆心半角β。

[0017]

进一步的,零件球面涂有红丹粉。

[0018]

进一步的,球面为球冠,当球面半径r≥20mm时,所述球磨削弦长ab对应的圆心半角β=45

°

。

[0019]

本发明至少具有如下技术效果:

[0020]

本发明通过根据球面半径r和球磨削弦长对应的圆心半角β,计算得到的砂轮内径d,通过直径为d的砂轮磨削球面,通过简单的计算得到尺寸准确、缺陷小的球面;

[0021]

通过本发明的磨削方法,在进行球面磨削时,减小了砂轮磨削时与零件的接触面和磨削力,使得零件不容易退火;

[0022]

通过本发明的磨削方法,砂轮磨损后只需要修整砂轮端面即可重新使用,操作简单,修整方便,提高了球面零件磨削加工过程中的工作效率;

[0023]

通过本发明的磨削方法,彻底解决了球面的磨削技术难题,为需要热处理后磨削球面的此类产品提供了全新的加工思路与方法,且加工效率高、球面形状完整、稳定,提升了实际生产过程中球面零件的制造水平。

附图说明

[0024]

为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0025]

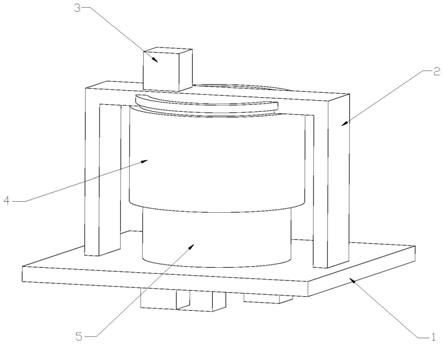

图1是本发明中实施例1的示意图;

[0026]

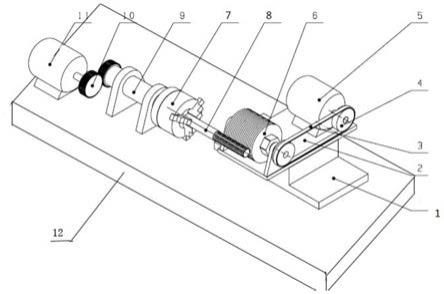

图2是本发明中实施例1的砂轮杆示意图;

[0027]

图3是本发明中实施例2的示意图;

[0028]

图4是本发明中实施例3的示意图;

[0029]

图5是本发明中实施例4的示意图;

[0030]

图6是本发明中实施例5的示意图;

[0031]

图7是本发明中实施例6的示意图。

[0032]

图中编号说明:1、砂轮;2、零件;3、扁钻莫氏锥柄;4、砂轮杆;5、螺钉

具体实施方式

[0033]

以下的说明提供了许多不同的实施例、或是例子,用来实施本发明的不同特征。以下特定例子所描述的元件和排列方式,仅用来精简的表达本发明,其仅作为例子,而并非用以限制本发明。

[0034]

本发明实施例提供了一种球面磨削方法,具体包括如下步骤:

[0035]

步骤1:获取待磨削零件2的球面半径r和球磨削弦长ab对应的圆心半角β;

[0036]

步骤2:根据球面半径r和球磨削弦长对应的圆心半角β,计算砂轮1内径d;

[0037]

步骤3:根据计算出的砂轮1内径d加工砂轮1的内径;

[0038]

步骤4:安装砂轮1,使砂轮1的中心线与零件2球面的球心相交,进行磨削后得到球面半径为r的球面。

[0039]

进一步的,砂轮1内径d与球磨削弦长ab相等,所述球磨削弦长ab=2rsinβ.

[0040]

进一步的,当球面为劣弧球面时,球磨削弦长对应的圆心半角β=(90

°

-α)/2,其中,α为球面锥度外圆斜角,当球面与直外圆相切时,球面锥度外圆斜角α=0

°

;当球面为优弧球面时,球磨削弦长对应的圆心半角β=[180

°

-arcsin(d1/2r)]/2,其中d1为零件2的外圆直径。

[0041]

进一步的,步骤3中内径为d的砂轮1通过磨床进行加工,磨床为刃磨机床,工具磨床中任意一种。

[0042]

进一步的,步骤4中采用扁钻莫氏锥柄3对所述砂轮1进行定位,将砂轮1中心线与零件2中心线夹角调整为球磨削弦长ab对应的圆心半角β。

[0043]

进一步的,零件2球面涂有红丹粉。

[0044]

进一步的,球面为球冠,当球面半径r≥20mm时,所述球磨削弦长ab对应的圆心半角β=45

°

。

[0045]

球面磨削是通过砂轮1与零件2相对运动轨迹形成球面,而且不同形状球面磨削方法各有不同,以下结合附图,以大球面扁钻为具体实施例对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

[0046]

实施例1:

[0047]

如图1所示,当零件2球面与锥外圆相切时,其磨削方法如下:

[0048]

步骤1:锥度外圆斜角α=5.18

°

,球面半径r=25mm,则球磨削弦长ab对应的圆心半角β=(90

°

-5.18

°

)/2=42.41

°

;

[0049]

步骤2:球磨削弦长ab=2rsinβ=2*25*sin(42.41

°

)=33.72mm,则砂轮1内径d=ab=33.72mm。

[0050]

步骤3:按砂轮1内径d=33.72mm尺寸选择如图3所示的砂轮1,按d值车砂轮1内孔,如图2所示,按砂轮1内孔d制作专用砂轮杆4和螺钉5;

[0051]

步骤4:以扁钻莫氏锥柄3对上述内径的砂轮1进行定位,安装零件2,旋转零件2中心线使之与砂轮1中心线的角度与球磨削弦长对应的圆心半角β相同,即旋转零件2中心线使之与砂轮1中心线使其夹角为42.41

°

;

[0052]

在零件2球面部位涂有红丹粉,左右调整零件2位置,磨削时调整零件2球心位置,并用样板检测,直至砂轮1中心线与零件2球心相交,即得到球面尺寸为sr25的球面零件2。其中,具体零件2左右调整方法为:若砂轮1只磨a区域,则向右移动零件2;若砂轮1只磨b区域,则向左移动零件2。

[0053]

实施例2:

[0054]

如图3所示,当零件2球面与直外圆相切时,球面半径r=d1/2,其中,d1为零件2的外圆直径,其磨削方法如下:

[0055]

步骤1:锥度外圆斜角α=0

°

,零件2的外圆直径d1=100mm,则球面r=d1/2=25mm,球磨削弦长对应的圆心半角β=(90

°

-0

°

)/2=45

°

;

[0056]

步骤2:球磨削弦长ab=2rsinβ=2*25*sin(45

°

)=35.35mm,则砂轮1内径d=ab=35.35mm。

[0057]

步骤3:按砂轮1内径d=35.35mm尺寸选择如图5所示的砂轮1,按d值车砂轮1内孔;

[0058]

步骤4:安装砂轮1和零件2,旋转零件2中心线使之与砂轮1中心线使其夹角为β=

45

°

。

[0059]

实施例3:

[0060]

如图4所示,当零件2球面为球冠(r>d1/2),且球面半径r≧20mm时,其磨削方法如下:

[0061]

步骤1:锥度外圆斜角α=0

°

,球面内径r=30mm,球磨削弦长对应的圆心半角β=(90

°

-0

°

)/2=45

°

;

[0062]

步骤2:球磨削弦长ab=ac=2rsinβ=2*30*sin(45

°

)=42.42mm,则砂轮1内径d=42.42mm。

[0063]

步骤3:按砂轮1内径d=42.42mm尺寸选择如图6所示的砂轮1,按d值车砂轮1内孔;

[0064]

步骤4:安装砂轮1和零件2,旋转零件2中心线使之与砂轮1中心线使其夹角为β=45

°

。

[0065]

实施例4:

[0066]

如图5所示,当零件2球面为球冠(r>d1/2),且球面半径r<20mm时,其磨削方法如下:

[0067]

步骤1:锥度外圆斜角α=0

°

,球面内径r=15mm,球磨削弦长对应的圆心半角β=(90

°

-0

°

)/2=45

°

;

[0068]

步骤2:球磨削弦长ab=ac=2rsinβ=2*15*sin(45

°

)=21.21mm,则砂轮1内径d=21.21mm。

[0069]

步骤3:按砂轮1内径d=21.21mm尺寸选择如图7所示的砂轮1,按d值车砂轮1内孔;

[0070]

步骤4:安装砂轮1和零件2,旋转零件2中心线使之与砂轮1中心线使其夹角为β=45

°

。

[0071]

球冠(spherical crown)是指一个球面被平面所截后剩下的曲面。截得的圆面是底,垂直于圆面的直径被截得的部分是高。也可看作圆弧绕过它的一个端点的圆的直径旋转一周得到的面。

[0072]

实施例5:

[0073]

如图6所示,当零件2球面为优弧球面,其磨削方法如下:

[0074]

步骤1:球面半径r=20mm,零件2的外圆直径d1=20mm,球磨削弦长对应的圆心半角β=[180

°

-arcsin(d1/2r)]/2=[180

°

-arcsin(20/2*20)]/2=75

°

;

[0075]

步骤2:球磨削弦长ab=ac=2rsinβ=2*15*sin(75

°

)=28.98mm,则砂轮1内径d=28.98mm。

[0076]

步骤3:按砂轮1内径d=28.98mm尺寸选择如图7所示的砂轮1,按d值车砂轮1内孔;

[0077]

步骤4:安装砂轮1和零件2,旋转零件2中心线使之与砂轮1中心线使其夹角为β=75

°

。

[0078]

实施例6:

[0079]

如图7所示,当零件2球面为内球面,其磨削方法如下:

[0080]

步骤1:锥度外圆斜角α=0

°

,球面半径r=20mm,球磨削弦长对应的圆心半角β=(90

°

-0

°

)/2=45

°

;

[0081]

步骤2:球磨削弦长ab=2rsinβ=2*20*sin(45

°

)=28.28mm,则砂轮1内径d=28.28mm。

[0082]

步骤3:按砂轮1内径d=28.28mm尺寸选择如图7所示的砂轮1,按d值车砂轮1内孔;

[0083]

步骤4:安装砂轮1和零件2,旋转零件2中心线使之与砂轮1中心线使其夹角为β=45

°

。

[0084]

本发明提供的一种球面磨削方法,能够批量生产,当首件调试合格后,零件2和砂轮1相对位置固定不变,只进行正常砂轮1进给磨削即可。当砂轮1受到少许磨损,只需对砂轮1端面进行修整即可继续使用,整个过程操作简便,使得磨削的工作效率提高了3-4倍。

[0085]

本发明的球面的磨削方法不仅能够用于劣弧球面或优弧球面的磨削,还可应用于外球面和内球面的磨削,应用范围广泛。同时,通过本发明提供的磨削方法得到的砂轮内径小,提高了磨削工艺中的安全性;磨削过程中,砂轮磨削时与零件2接触面小、磨削力小,零件2不容易退火;最终获得的球面尺寸准确、缺陷小,

[0086]

本发明的磨削方法彻底解决了大直径球面的磨削技术难题,为现有技术中需要热处理后磨削球面的此类产品提供了全新的加工思路与方法,且加工效率高、球面形状完整、稳定,提升了实际生产过程中球面零件2的制造水平。

[0087]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。