1.本发明涉及玻璃机械技术领域,特别涉及用于建筑玻璃的玻璃深加工生产线连线方法。

背景技术:

2.平板玻璃主要应用于建筑玻璃、产业玻璃、光伏玻璃三大领域,其中产业玻璃、光伏玻璃均有行业标准和企业标准,规格少(矩形的长宽等尺寸的规格较少),早已实现连续自动化生产。

3.平板玻璃中、建筑玻璃使用最广泛、订单量较大,但建筑玻璃用途分散,目前没有统一标准,导致订单规格零散(矩形的长宽等尺寸的规格较多),难以实现连续自动化生产。因此,建筑玻璃的加工通常采用按工序分别单独进行,没有实现连线。

4.在建筑玻璃的加工的工序中,将大片(即、原始大片玻璃)的建筑玻璃切割形成掰片槽后掰为小片(即、掰断后玻璃)的切割掰片工序;对掰断后玻璃的四边打磨、清洗形成打磨清洗后玻璃的磨边清洗工序;对磨清洗后玻璃进行钢化处理的钢化工序形成钢化后玻璃;该三个连续的工序是大部分建筑玻璃必不可少的工序。但因为上述的原因,以及该三个工序的工艺要求、生效效率均存在差异,该三个连续的工序也没有实现连线,是分段进行的。在切割掰片工序后、需要人员将掰断后玻璃由水平翻转至大致竖直并搬运到玻璃架上;运输到磨边清洗工序后,需要人员将玻璃由的大致竖直翻转只水平并搬运到磨边清洗设备上进行磨边清洗。磨边清洗工序后、需要人员将掰断后玻璃由水平翻转至大致竖直并搬运到玻璃架上;运输到钢化工序后,需要人员将玻璃由的大致竖直翻转只水平并搬运到钢化设备上进行钢化。

5.存在以下生产痛点难点问题:

6.一、劳动强度大,需求人员多。切割掰片工序后工人按订单根据规格 (矩形的长宽等尺寸的规格)分架(分搬到玻璃架)、体力劳动强度、脑力劳动强度均较大。

7.二、有影响产品质量,有安全风险。转运过程中可能存在颠簸和玻璃放置不当,会造成玻璃表面划伤和边角缺损等质量缺陷;未钢化的玻璃也存在炸裂的风险。未磨边的玻璃很锋利,搬运过程中容易造成人员划伤;玻璃堆叠后很重,倾倒造成人员压伤亡也时有发生。

8.三、物料管理难度大,生产及时性差。为了能够提高钢化工序的效率、提高钢化设备【比如钢化炉】的利用效率,掰断后玻璃需要重新排片、使得排列后的掰断后玻璃尽可能地与原始大片玻璃相当。通常,掰断后玻璃需要重新排片后的面积,需要达到原始大片玻璃的面积的80%以上。因此,从切割掰片工序后、将掰断后玻璃搬运至不同的玻璃架上,该玻璃架上需要附带一张订单信息卡片,包含该订单所有物料信息【比如包括订单编号、订单要求、客户信息、规格等等,经过排产软件后,还会产生原片(原材料)、工序信息等】,为保证后工序不会弄错玻璃,还需要严格按照卡片物料次序将玻璃排序。在磨边清洗工序后每片打磨清洗后玻璃都贴上包含该订单所有物料信息放入标签,并在钢化工序前根据配片摆放位

置,将标签撕下贴在塑料板上;钢化工序后再根据位置将标签贴回,并根据订单将钢化后的玻璃放在不同的玻璃架上。

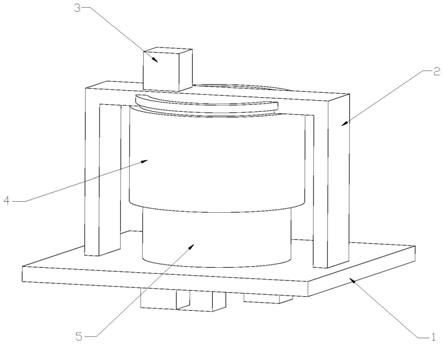

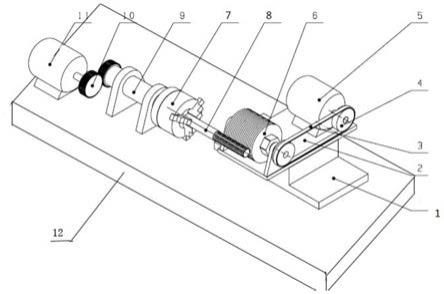

9.cn212095681u公开了一种玻璃磨边机,其包括打磨装置以及设置在打磨装置下方的打磨输送装置;打磨装置包括横梁组件以及设置有打磨轮的打磨件;打磨件包括第一打磨件、第二打磨件、第三打磨件以及第四打磨件;横梁组件包括相互平行且依次设置的第一横梁、第二横梁以及第三横梁,第一横梁垂直于被打磨物w的输送方向设置;第一打磨件、第四打磨件分别可平移地设置在第一横梁、第三横梁上;第二打磨件、第三打磨件均设置在第二横梁上。cn212095681u公开的玻璃磨边机可对被打磨物的全部四边进行打磨,为四边玻璃磨边机。

技术实现要素:

10.本发明的一个目的在于,解决或者缓解上述第一个技术问题。

11.本发明采取的手段为,玻璃深加工生产线连线方法,包括以下步骤,在切割掰片工序后,将掰断后玻璃的尺寸信息及、编号信息的订单信息发送给上位机,形成比对用尺寸信息;

12.在磨边清洗工序获取磨边清洗工序的玻璃尺寸信息,在上位机将获取磨边清洗工序的玻璃尺寸信息与对用尺寸信息比对并结合编号信息,获得出片次序信息;

13.输出出片次序信息。

14.操作人员无需考虑或较少考虑如何排片,能够降低操作人员的劳动强度。

15.进一步的技术方案,根据所述出片次序信息,通过上位机打印具有掰断后玻璃的尺寸信息及编号信息的订单信息的标签、输出玻璃信息。

16.操作人员将标签依次粘贴在磨边打磨清洗后玻璃上。

17.进一步的技术方案,通过与上位机电性连接的显示屏显示所述出片次序信息及、与出片次序信息对应的掰断后玻璃的尺寸信息及编号信息。

18.便于将打磨清洗后玻璃放置到对应的玻璃架上。

19.进一步的技术方案,在切割掰片工序前,将原始大片玻璃的尺寸信息,发送给上位机;

20.在切割掰片工序后,将掰断后玻璃的尺寸信息及、编号信息的订单信息发送给上位机与原始大片玻璃的尺寸信息对应,形成排片信息;

21.在磨边清洗工序后钢化工序之前,上位机通过显示装置显示排片信息。便于人工在钢化工序前排片。

22.进一步的技术方案,磨边清洗工序采用玻璃四边磨边机磨边,通过玻璃四边磨边机获取磨边清洗工序的玻璃尺寸信息。

23.能够方便地获得获取磨边清洗工序的玻璃尺寸信息。

24.本发明通过上位机进行数据管理,解决了三个工序段要求玻璃次序不同的矛盾。切割掰片、磨边清洗和钢化三个工序段的效率相当,连线后不会造成产能损失。生产节拍不同步的问题,可以在磨边清洗段前后增加卧式输送台或卧式储片台解决(只要能够存储一张原片最大切割数量即可)。较好地解决了前述痛点难点问题。

25.一是连线只是在原有设备基础上增加了上位机和一些数据交互,增加了少量辅助

输送设备,设备投入少,场地占用少(和原来玻璃架堆放场地相当,顺利运转后,由于生产及时性大幅提高,临时存储位置还可以大幅缩小),绝大部分的玻璃加工厂都可以负担。

26.二是掰片人员和钢化前排片人员承担了原来磨边清洗段上下片人员的工作,减少了人员需求,玻璃一直是卧式输送,水平转移玻璃的劳动强度也远小于搬运玻璃上落架的劳动强度,前工序人员也不需要关注分架信息。

27.三是钢化排片依赖于人工进行优化,采用上位机进行优化后,大部分情况是原片规格和钢化炉规格相近的,直接使用切割排版方案,可以将装载率提高到≥90%,不能直接套用切割方案的,上位机优化方案也优于人工计算,能够提高装载率5%。钢化炉均匀对空间内的玻璃进行加热和冷却的,装载率对加热和冷却时间的影响极小,而钢化炉是高能耗设备,一般在800 千瓦以上,装载率提高5

‑

10%,意味着单位玻璃的能耗降低,每年节电几十万千瓦。

28.四是玻璃减少转运次数,有利于提高产品品质,减少安全事故。

具体实施方式

29.下面将对本发明的具体实施方式进行说明。

30.作为具体的实施例,本发明的实施例的玻璃深加工生产线连线方法,其包括以下步骤,

31.在切割掰片工序后,将掰断后玻璃的尺寸信息及、编号信息的订单信息发送给上位机,形成比对用尺寸信息;上位机为常规的工业电脑等。

32.在磨边清洗工序获取磨边清洗工序的玻璃尺寸信息,在上位机将获取磨边清洗工序的玻璃尺寸信息与对用尺寸信息比对并结合编号信息,获得出片次序信息;

33.优选地,磨边清洗工序采用玻璃四边磨边机磨边,通过玻璃四边磨边机获取磨边清洗工序的玻璃尺寸信息。在璃四边磨边机的四个打磨件上安装传统的位置传感器【比如通过步进电机驱动传动带,根据相对基准位置的步进脉从获取打磨件的位置信息】,即可获得通过玻璃四边磨边机获取磨边清洗工序的玻璃尺寸信息;能够方便地获得获取磨边清洗工序的玻璃尺寸信息。

34.输出出片次序信息。

35.操作人员无需考虑或较少考虑如何排片,能够降低操作人员的劳动强度。

36.作为一种实施方式,根据所述出片次序信息,通过上位机打印具有掰断后玻璃的尺寸信息及编号信息的订单信息的标签、输出玻璃信息。操作人员将标签依次粘贴在磨边打磨清洗后玻璃上。

37.作为一种实施方式,通过与上位机电性连接的显示屏显示所述出片次序信息及、与出片次序信息对应的掰断后玻璃的尺寸信息及编号信息。便于操作人员知晓出片次序信息及、与出片次序信息对应的掰断后玻璃的尺寸信息及编号信息,从而便于将打磨清洗后玻璃放置到对应的玻璃架上。

38.进一步地,在切割掰片工序前,将原始大片玻璃的尺寸信息,发送给上位机;

39.在切割掰片工序后,将掰断后玻璃的尺寸信息及、编号信息的订单信息发送给上位机与原始大片玻璃的尺寸信息对应,形成排片信息;

40.在磨边清洗工序后钢化工序之前,上位机通过显示装置显示排片信息。便于人工

在钢化工序前排片。

41.如在本发明中使用用语:第一、第二等,不表示任何顺序、量或重要性,仅是用于区分。

42.如在本发明中使用用语:一个、一种等,不表示数量的限制,而是表示至少一个提到的对象的存在。

43.如在本发明中使用指示方位或位置的用语:顶部、底部、侧部、纵向、横向、中间、中心、外、内、水平、竖直、左、右、上方、下方等,意指反映相对位置,而非绝对位置。

44.如在本发明中使用的用语:大致、整体、近似、相近等,是为了指出存在特征但允许一定偏差的限定用语。允许一定偏差的量可取决于特定背景而变化;例如,针对尺寸的偏差、可取决于的特定背景包括但不限于尺寸公差的国家标准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。