1.本发明涉及砂型铸造技术领域,具体涉及一种低压充型重力补缩装置及工艺方法。

背景技术:

2.传统的低压铸造在充型结束之后为了让铸件补缩及防止金属液回流,需要有“保压”工序,直至靠近升液管浇注系统凝固,铸型(砂包)才能移开低压浇注炉,该点带来以下问题:1、保压时间长,一般会要几至十几分钟时间,生产效率不高;2、为了铸件补缩需要,铸件的下部一般设计较大的冒口,降低了工艺出品率及增加了砂芯重量,增加了生产成本;3、由于凝固阶段的保压作用,为保证由于砂型需要承受压力而不破裂,砂型壁厚设计上需要比常规重力浇注工艺要设计得厚些,相应也增加了砂芯重量,增加了生产成本;4、由于凝固阶段的保压作用,金属液会在压力作用下渗入砂芯表面的砂粒间隙中,这样会导致铸件表面非常粗糙,为改善该问题,需要对提前砂芯上涂料及烘干,此块不仅增加了不少生产成本,同时由于上涂料、烘干工序异常也可能会导致铸件尺寸、气孔等问题;5、由于坩埚内液面高度与理论高度的偏差及炉体存在一定的泄露等原因,通常会导致设定的压力达不到实际需求的压力可能存在偏大或偏小的问题。

3.针对上述问题,本发明提供一种低压充型重力补缩装置及工艺方法,无需传统低压铸造过程中的“保压”工序,提高生产效率与铸件工艺出品率,同时也可以降低砂铁比,减少砂芯上涂料工序,节约成本。

技术实现要素:

4.本发明的目的在于克服现有技术存在的问题,提供一种低压充型重力补缩装置及工艺方法。

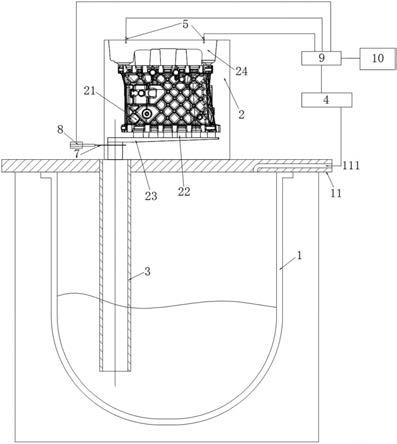

5.为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:一种低压充型重力补缩装置,包括存有浇注液的低压炉体和带有型腔的铸型,在所述型腔的底部或侧面设有内浇口,所述内浇口连通浇道,所述浇道的入口与升液管的出液管口相连通,所述升液管的进液管口伸入低压炉体的浇注液中,用于在低压炉体内的压力下将浇注液依次通过升液管、浇道和内浇口浇注至型腔中。

6.进一步的,所述低压炉体的顶部设有炉盖,使得低压炉体的内部构成密封腔体,所述炉盖上设有连通该密封腔体的加压口及加压通道,所述加压口及加压通道连通相应的低压控制柜,以便于通过压缩空气调节低压炉体内的施加压力。

7.进一步的,所述型腔的上部设有冒口,所述冒口内设有液面高度探测装置,用于检测型腔内的液面高度。

8.进一步的,所述升液管的上方设有液位检测装置,用于检测升液管内浇注液的悬浮高度。

9.进一步的,在所述浇道的入口与升液管的出液管口之间设有浇注截止闸板,所述浇注截止闸板连接至浇注截止气缸的驱动端上,用于在浇注截止气缸的驱动下截止/连通浇注液。

10.进一步的,所述低压控制柜、液面高度探测装置、液位检测装置、浇注截止气缸电连接控制系统,所述控制系统接收液面高度探测装置传输来的型腔内液面高度信息和液位检测装置传输来的升液管内浇注液的悬浮高度信息,所述控制系统将接收到的信息与预设值比较以驱动低压控制柜调整低压炉体内的施加压力、以及驱动浇注截止气缸带动浇注截止闸板截止/连通浇注液。

11.一种低压充型重力补缩工艺方法,该工艺方法包括以下步骤:步骤)充型开始后,当液位检测装置检测到浇注液液面到达升液管管口设定位置时,低压控制柜控制低压炉体内保持压力恒定,以实现浇注液悬浮;步骤)后续再在现有压力基础上加上充型压力曲线压力所需要的压力进行型腔充型,根据型腔不同高度设定不同的压力参数,使得浇注液在升液管的上升段升液速度快、在浇道中升液速度慢、在型腔中升液速度快;步骤)当浇注液液面到达型腔顶部液面高度探测装置位置,液面高度探测装置感应信号后通知控制系统,控制系统控制浇注截止气缸带动浇注截止闸板截止浇注液,实现对整个浇注系统的截止,低压控制柜执行低压炉体内的压力泄压,多余浇注液回流至低压炉体内,移开铸型,浇注完成。

12.本发明的有益效果是:本发明取消了保压,型腔没有完全充满也不会产生背压,浇注液是在自然重力状态下凝固的,因此相应也就不存在低压浇注所存在的缺点,提高了生产效率,降低了生产成本,另外也避免了坩埚内径偏差、炉体密封不良导致的执行压力不准问题。

附图说明

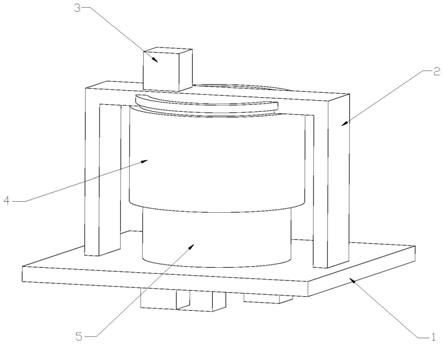

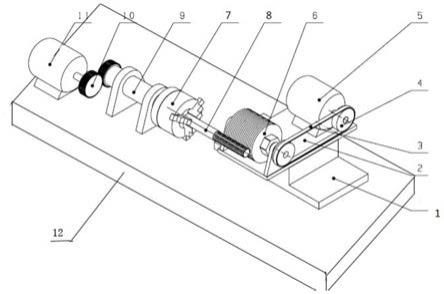

13.图1为本发明的整体结构示意图;图2为本发明的液位检测装置设置方位示意图。

14.图中标号说明:1、低压炉体,11、炉盖,111、加压口及加压通道,2、铸型,21、型腔,22、内浇口,23、浇道,24、冒口,3、升液管,4、低压控制柜,5、液面高度探测装置,6、液位检测装置,7、浇注截止闸板,8、浇注截止气缸,9、控制系统,10、上位机。

具体实施方式

15.下面将参考附图并结合实施例,来详细说明本发明。

16.如图1所示,一种低压充型重力补缩装置,包括存有浇注液的低压炉体1和带有型腔21的铸型2,在所述型腔21的底部或侧面设有内浇口22,所述内浇口22连通浇道23,所述浇道23的入口与升液管3的出液管口相连通,所述升液管3的进液管口伸入低压炉体1的浇注液中,用于在低压炉体1内的压力下将浇注液依次通过升液管3、浇道23和内浇口22浇注至型腔21中。

17.所述低压炉体1的顶部设有炉盖11,使得低压炉体1的内部构成密封腔体,所述炉盖11上设有连通该密封腔体的加压口及加压通道111,所述加压口及加压通道111连通相应的低压控制柜4,以便于通过压缩空气调节低压炉体1内的施加压力。

18.所述型腔21的上部设有冒口24,所述冒口24内设有液面高度探测装置5,在本实施例中,液面高度探测装置5采用液面探针,将其深入型腔21一定深度(该深度可以调节,以适应不同的充型速度,防止型腔21完全充满),用于检测型腔21内的液面高度。

19.如图2所示,所述升液管3的上方设有液位检测装置6,用于检测升液管3内浇注液的悬浮高度,在本实施例中,使用正常的低压浇注控制系统,仅需要设正常的充型压力,不需要设保压压力。

20.在所述浇道23的入口与升液管3的出液管口之间设有浇注截止闸板7,所述浇注截止闸板7连接至浇注截止气缸8的驱动端上,用于在浇注截止气缸8的驱动下截止/连通浇注液。

21.所述低压控制柜4、液面高度探测装置5、液位检测装置6、浇注截止气缸8电连接控制系统9,所述控制系统9接收液面高度探测装置5传输来的型腔21内液面高度信息和液位检测装置6传输来的升液管3内浇注液的悬浮高度信息,所述控制系统9将接收到的信息与预设值比较以驱动低压控制柜4调整低压炉体1内的施加压力、以及驱动浇注截止气缸8带动浇注截止闸板7截止/连通浇注液,在本实施例中,控制系统9连接作为上位机10的上下铸型系统,用于接收和反馈生成数据。

22.一种低压充型重力补缩工艺方法,该工艺方法包括以下步骤:步骤1)充型开始后,当液位检测装置6检测到浇注液液面到达升液管3管口设定位置时,低压控制柜4控制低压炉体1内保持压力恒定,以实现浇注液悬浮;步骤2)后续再在现有压力基础上加上充型压力曲线压力所需要的压力进行型腔21充型,根据型腔21不同高度设定不同的压力参数,使得浇注液在升液管3的上升段升液速度快、在浇道23中升液速度慢、在型腔21中升液速度快;步骤3)当浇注液液面到达型腔21顶部液面高度探测装置5位置,液面高度探测装置5感应信号后通知控制系统9,控制系统9控制浇注截止气缸8带动浇注截止闸板7截止浇注液,实现对整个浇注系统的截止,低压控制柜4执行低压炉体1内的压力泄压,多余浇注液回流至低压炉体1内,移开铸型2,浇注完成。

23.由于取消了保压,型腔21没有完全充满也不会产生背压,浇注液是在自然重力状态下凝固的,因此相应也就不存在上面低压浇注所存在的缺点问题,提高了生产效率,降低了生产成本,另外也避免了坩埚内径偏差、炉体密封不良导致的执行压力不准问题。

24.本发明原理1、因为在靠近升液管3的一端增加了截止结构,当充型动作完成后,不需要再等待浇注系统凝固处再泄压,铸件的补缩由重力完成,所以可以实现取消“保压”工序,从而提高了生产效率;2、由于采用的是重力补缩原理,型腔21的下部不再需要设计较大的冒口,提高了工艺出品效率,相应也降低了砂芯重量,降低生产成本;3、由于在型腔21顶部冒口内设立了液面高度探测装置5,实现在型腔21没有完全充满的状态下停止充型,这样就不会有额外的背压作用在外部砂芯上,因此外部砂芯的壁

厚设计可以比常规低压浇注工艺要设计得薄些,从而减轻砂芯重量,降低了生产成本,另外,在没有额外的背压作用在砂芯上时,金属液难以渗入砂芯表面的砂粒间隙中,这样就不需要增加额外的砂芯上涂料工序,从而减少上涂料及砂芯烘干的生产成本及由此可能带来的潜在质量问题;4、由于在升液管3的上部设置了液位检测装置6检测浇注液的悬浮高度,可以消除因低压炉体1直径偏差、炉体密封等因素所导致的执行压力不足的问题;5、在型腔21的不同高度采用不同的充型速度,可以实现在保证充型平稳及铸件成型的条件下,最大限度的降低炉内浇注液温度,从而减少能源消耗、减少铸件缩孔缺陷,提升产品质量。

25.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。