1.本发明涉及一种铝合金固相增材修复钛合金及钢材结构的修复装置及方法,具体涉及金属材料固相增材修复装置及方法,属于再制造技术领域。

背景技术:

2.高强度合金钢目前在民用飞机上主要应用于起落架,襟翼滑轨,滑架和其它襟翼作动组件上。这种材料具有很高的强度,能够承受飞机的主要载荷。但在日常使用中,它们对于应力集中相当敏感,很容易造成应力腐蚀或断裂,所以需要特别对其进行再制造修复。另外,钛合金目前的使用部位从后机身移向中机身,制造隔框、梁、襟翼滑轨等重要承力构件,部分取代原有的结构钢,同时其主要用于航空发动机中压气机等部件,可见钛合金在飞机中的用量占比迅速增加。但是由于钛合金承力部件及发动机部件在高载荷、高温、高蚀条件下易发生损伤失效,对其进行再制造意义重大。

3.目前对于航空用高强钢、钛合金等金属材料采用激光、电子束和电弧增材修复较为广泛。铝合金由于减重效果好、耐蚀性强、修复及加工性能好等优势,广泛用于再制造修复其他金属材料。但是铝合金由于线膨胀系数大、导热率高,导致激光修复时成形效率低、光反射率高,能量利用率低、变形大、缺陷多等缺点。若采用电子束修复大型构件时,由于保护腔体的限制无法完成修复,且零件修复后变形较大。采取电弧增材修复的方法,由于热输入较大,构件变形严重、尺寸难以控制,修复构件质量无法保证。

4.另外,采用上述一系列熔焊方法,由于铝合金与钛合金、钢材等重金属材料物理属性差距较大,在较大的热应力作用下会导致界面开裂。熔焊过程易在界面形成脆性金属间化合物,且铝合金在重金属表面润湿铺展性较差,传统再制造修复工艺的开展难度较大。因此,采用固相增材修复的方法可基本避免传统再制造修复方法出现的变形大、界面熔合不良、修复效率低等一系列问题,最终形成高效、高强、高质的修复构件。

技术实现要素:

5.本发明的目的在于克服固相增材修复异种材料熔合不良、性能劣化的问题,公开提供了一种铝合金固相增材修复钛合金及钢材结构的修复装置及方法,可实时监控固相增材修复过程中缺陷、脆性相等形成状况,并进行修复路径、工艺参数动态实时调控,有效解决物理属性差距较大的两种材料修复过程中熔合性较差导致的性能恶化问题。

6.本发明的上述目的主要是通过如下技术方案予以实现的:

7.一方面,公开了一种铝合金固相增材修复钛合金及钢材结构的修复装置,包括:送料装置、搅拌装置、视觉传感装置、射线检测装置、数据处理平台、控制装置、运动装置。

8.具体地,运动装置安装于具有导轨的龙门架上,其可实现x\y\z任一方向自由移动,同时送料装置于搅拌装置于运动装置连接,可实现联动;

9.具体地,送料装置与搅拌装置同轴安装且二者同时运动,物料(铝合金丝材)从送

料装置中传输至搅拌装置,以搅拌装置对传送出的物料进行摩擦碾压,填充待修复区域(钛合金、钢材等待修复工件)。

10.具体地,视觉传感装置由激光发射器和ccd相机组成,视觉传感装置固定在送料装置侧方,通过激光发射器对待修复部位缺陷三维形貌进行信号转换与传递,并通过ccd相机进行修复过程实时图像采集。

11.具体地,射线检测装置可对修复层界面结合情况进行分层切片监测,主要对界面熔合缺陷、脆性相析出量等因素实行动态实时监测。

12.具体地,数据处理平台对视觉传感装置传输来的信号及数据进行处理分析,自动规划修复路径及修复工艺参数,再将该数据传输入控制系统,控制送料装置与搅拌装置进行精准修复,同时接收射线检测装置反馈的信号及数据,对修复路径及修复工艺参数进行实时调控,使结合界面组织性能良好,修复区组织致密细小且整体变形小。

13.另一方面,公开了一种铝合金固相增材修复钛合金及钢材结构的修复方法,其特征是,包括:

14.(1)通过视觉传感系统对待修复件缺陷部分的三维空间形貌进行图像采集及x\y\z尺寸数据提取;

15.(2)针对以上提取的缺陷三维空间形貌,利用固相增材修复的方法填充缺陷,其中物料从送料装置中传送至搅拌装置,以搅拌装置对送出的物料进行摩擦碾压,碾压后物料达到塑性流动状态,可填充缺陷;

16.(3)通过射线检测装置检测修复区/基材界面结合处及修复区内部是否存在大量缺陷,若大量存在,则增材修复过程暂停;

17.(4)基于数据处理平台对上述视觉传感系统与射线检测装置采集的数据进行分析处理,实时计算出下一道修复层所需扫描路径及优异的修复工艺参数,具体包括搅拌头的旋转速度、搅拌头插入深度、插入速度、插入停留时间、扫描速度等,使后期修复过程避免缺陷大量形成;

18.(5)将数据处理平台提供的优化后的修复工艺参数传递入控制装置,继续进行固相增材修复,直至最终完成待修复件三维缺陷填充。

19.具体地,视觉传感系统对待修复件三维空间形貌进行图像采集及x\y\z尺寸数据提取,x\y尺寸数据用于规划单层修复层的修复路径,z尺寸数据用于控制送料装置的送丝量,保证单层修复层的层高。

20.具体地,射线检测装置在修复过程中通过发射x射线实时探测界面与修复区内部三维缺陷形成情况,并可以测定物相及孔隙,若脆性相峰值较高则材料内部脆性相体积分数较多,易导致材料开裂,同时孔隙率较高,孔隙易连接成裂纹导致材料性能恶化;

21.以上一个或多个技术方案存在以下有益效果:

22.1、本发明公开的上述一种铝合金固相增材修复钛合金及钢材结构的修复装置,实现固相增材修复损伤构件过程中制造、监测、反馈等流程一体化、自动化,同时有利于解决由于异种材料修复形成的界面熔合不良、修复区缺陷萌生等问题,总体上可提高固相增材修复的修复精度、效率及质量。

23.2、本发明公开的上述一种铝合金固相增材修复钛合金及钢材结构的修复方法,摆脱了传统异种材料修复方法的界面难熔合、脆性相析出量大、缺陷易形成、热输入及变形大

等难题的困扰,实现金属构件轻量化、智能化、绿色化的低成本精准修复。

附图说明

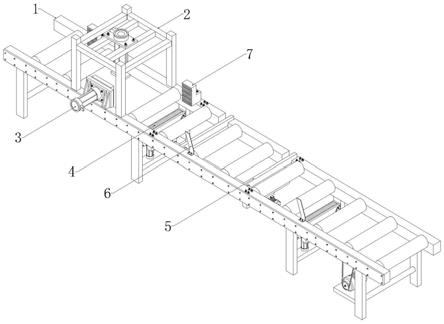

24.图1为本发明实施例中铝合金固相增材修复钛合金及钢材结构的修复装置示意图;

25.图2为本发明实施例中铝合金固相增材修复钛合金及钢材结构的修复方法流程图。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合附图和具体实施例对本发明做进一步详细描述:

27.参考图1,本实施例提供的一种铝合金固相增材修复钛合金及钢材结构的修复装置包括送料装置7、搅拌装置9、视觉传感装置4、射线检测装置10、数据处理平台14、控制装置3。

28.具体地,送料装置7与搅拌装置9同轴安装,均安装于运动装置2上;运动装置2固定于龙门机床1上,控制装置3也固定安装与龙门机床支撑架上。

29.具体地,龙门机床1安装于导轨13上,运动装置2可实现x\y\z任一方向移动,且其安装于龙门机床1上;送料装置7与搅拌装置9连接于运动装置2上,与其联动。

30.具体地,视觉传感装置4通过激光发射器5和ccd相机6对待修复工件缺陷形貌进行三维重构,重构后将图像数据传输入数据处理平台14中。

31.具体地,运动装置2下降,带动搅拌装置9下降,送料装置7开始送物料8至搅拌装置9,以搅拌装置9对传送出的物料8进行摩擦碾压,修复填充待修复工件12。

32.具体地,待修复工件12放置于工作台11上,同时射线检测装置10也固定于工作台11上,对修复过程中界面结合、缺陷形成及脆性相析出等现象进行实时监测,监测后的数据传输于数据处理平台14中。

33.具体地,数据处理平台14经过对输入的数据信号进行处理分析,之后将处理数据反馈传输于控制装置3中。

34.本发明还提供了一种铝合金固相增材修复钛合金及钢材结构的修复方法,包括以下步骤:

35.步骤1,通过视觉传感装置4对待修复件缺陷进行三维图像识别与采集,对待修复工件12上的缺陷x\y\z具体尺寸进行精准测量,测量数据传输入控制装置3,对修复路径、工艺参数等进行自动规划;

36.步骤2,物料8从送料装置7中传送至搅拌装置9,以搅拌装置9对送出的物料8进行摩擦碾压,使其达到塑性状态,与待修复工件12进行塑性连接,实现待修复工件12上的缺陷修复;

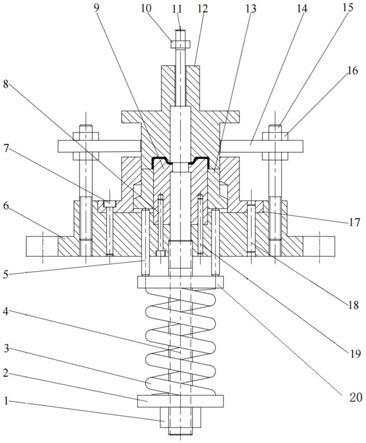

37.步骤3,通过射线检测装置4检测修复过程中物料与待修复工件缺陷处界面结合情况,并对修复区组织及缺陷进行动态实时监测,若监测出结合界面有大量hook钩状结构、微裂纹、未熔合缺陷,脆性相体积分数超过30%,或孔隙率超过1.5%,则需要调控固相增材修复工艺参数,主要包括搅拌头旋转速度与扫描速度;

38.步骤4,射线检测装置4测得的数据传输入数据处理平台14,之后经过对该平台数据进行处理分析后,若达到所需组织要求,则控制装置3按原修复路径及工艺参数继续填充修复;若无法达到所需组织要求,数据处理平台14则进行数据反馈,反馈信号输入控制装置3,对固相增材修复工艺参数及修复路径进行调控,其中调控包括控制送料装置7的送丝速度,控制搅拌装置9的下压量及旋转速度,控制运动装置2的扫描速度。

39.步骤5,将数据处理平台14提供的优化后的修复工艺参数传递入控制装置,继续进行固相增材修复,直至最终完成待修复件三维缺陷填充。

40.具体地,步骤2所采用的物料8为铝合金丝材,其直径为6mm;

41.具体地,步骤2所采用的送料装置7,其送丝速度的范围为1

‑

120mm/min

42.具体地,步骤2所采用的搅拌装置9,其轴肩直径为14mm,搅拌针直径为8mm,其旋转速度范围为100

‑

3000r/min;

43.下面将结合本发明中的实施例,对本发明中不同物料与待修复工件材料、工艺参数等因素的技术方案进行进一步清楚、完整地描述:

44.实施例1

45.步骤1

46.通过视觉传感装置4对待修复件缺陷进行三维图像识别与采集,对待修复tc4钛合金工件12上的缺陷x\y\z具体尺寸进行精准测量,测量数据传输入控制装置3,对修复路径、工艺参数等进行自动规划;

47.步骤2

48.直径为6mm的6061铝合金丝材8从送料装置7中传送至搅拌装置9,以搅拌装置9对送出的铝合金丝材8进行摩擦碾压,使6061铝合金与tc4钛合金基材同时达到塑性状态,此时采用的修复工艺参数为轴肩下压量为0.1mm、扫描速度为100mm/min,搅拌头旋转速度为800r/min,实现与待修复tc4钛合金工件12的塑性连接;

49.步骤3

50.通过射线检测装置4检测修复过程中物料与待修复工件缺陷处界面结合情况,并对修复区组织及缺陷进行动态实时监测,若监测出结合界面有大量hook钩状结构、微裂纹、未熔合缺陷,脆性相体积分数超过30%,或孔隙率超过1.5%,则需要调控固相增材修复工艺参数,主要包括搅拌头旋转速度与扫描速度;

51.步骤4

52.数据处理平台14经过对传输入的数据进行处理分析后,根据结合界面与修复区的组织与缺陷判断是否达到所需组织要求,具体地,数据处理平台14经过对传输入的数据进行处理分析后,根据结合界面与修复区的组织与缺陷判断是否达到所需组织要求;基于射线检测装置监测出结合界面有大量hook钩状结构、微裂纹、未熔合缺陷,则需要调控固相增材修复工艺参数,搅拌头旋转速度提升至1000r/min,扫描速度加快至120mm/min时界面熔合良好;基于射线检测装置监测出修复区脆性相体积分数超过30%,孔隙率超过1.5%时,搅拌头转速保持1000r/min,扫描速度降低至60mm/min;

53.步骤5

54.将数据处理平台14提供的优化后的修复工艺参数传递入控制装置,继续进行固相增材修复,直至最终完成待修复件三维缺陷填充。

55.实施例2

56.步骤1

57.通过视觉传感装置4对待修复件缺陷进行三维图像识别与采集,对待修复qste340结构钢工件12上的缺陷x\y\z具体尺寸进行精准测量,测量数据传输入控制装置3,对修复路径、工艺参数等进行自动规划;

58.步骤2

59.直径为6mm的2a12铝合金丝材8从送料装置7中传送至搅拌装置9,以搅拌装置9对送出的铝合金丝材8进行摩擦碾压,此时采用的修复工艺参数为轴肩下压量为0.1mm、搅拌头旋转速度为1200r/min、扫描速度为200mm/min,使2a12铝合金与qste340结构钢达到塑性状态,实现与待修复qste340结构钢工件12的塑性连接;

60.步骤3

61.通过射线检测装置4检测修复过程中物料与待修复工件缺陷处界面结合情况,并对修复区组织及缺陷进行动态实时监测,若监测出结合界面有大量hook钩状结构、微裂纹、未熔合缺陷,脆性相体积分数超过30%,或孔隙率超过1.5%,则需要调控固相增材修复工艺参数,主要包括搅拌头旋转速度与扫描速度;

62.步骤4

63.数据处理平台14经过对传输入的数据进行处理分析后,根据结合界面与修复区的组织与缺陷判断是否达到所需组织要求,具体地,数据处理平台14经过对传输入的数据进行处理分析后,根据结合界面与修复区的组织与缺陷判断是否达到所需组织要求;基于射线检测装置监测出结合界面有大量hook钩状结构、微裂纹、未熔合缺陷,则需要调控固相增材修复工艺参数,搅拌头旋转速度保持1200r/min,扫描速度降低至50mm/min时界面熔合良好;基于射线检测装置监测出修复区脆性相体积分数超过30%,孔隙率超过1.5%时,搅拌头转速保持1200r/min,扫描速度降低至350mm/min;

64.步骤5

65.将数据处理平台14提供的优化后的修复工艺参数传递入控制装置,继续进行固相增材修复,直至最终完成待修复件三维缺陷填充。

66.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。