一种亚微米析出相zrtinbtasn难熔高熵合金及其制备方法

技术领域

1.本发明涉及金属材料及其制备领域,特别涉及一种亚微米析出相zrtinbtasn难熔高熵合金及其制备方法。

背景技术:

2.创新冶金工艺的发展不可避免地需要与传统冶金技术有所突破。这意味着需要对材料的概念进行更新与调整,从而可以出现具有增强性能的新材料。在各种不同的探索方法中,“高熵合金”(hea)引起了广泛的关注。

3.高熵合金具有与传统合金相同的强化方法:析出强化、固溶强化、细晶强化和位错强化。难熔高熵合金具有典型的体心立方结构(bcc),这种晶体结构在热处理过程中不发生相变,通常情况下为单一的晶体结构,相的稳定性较高,很难形成析出相。难熔高熵合金通常以其他的强化方式实现性能的提高。因此,对于亚微米

‑

纳米级析出相高熵合金的制备与实现还需大量的工作。

技术实现要素:

4.本发明的目的是提供一种亚微米析出相zrtinbtasn难熔高熵合金及其制备方法,该难熔高熵合金具有亚微米尺度的析出相。

5.本发明技术方案如下:

6.一种亚微米析出相zrtinbtasn难熔高熵合金,其特征在于:所述zrtinbtasn难熔高熵合金的组成元素为zr、ti、nb、ta、sn,各组分按原子百分比为:zr 44

‑

48%,ti 11

‑

15%,nb 24

‑

28%,ta 8

‑

12%,sn 2

‑

6%。

7.该合金铸态下为单一的bcc结构(室温下),组织状态为树枝状。在一定的热处理工艺后(1180~1220℃下进行热处理,时间1420~1460min,炉冷),可析出大量的亚微米相,析出相的尺寸为263.3

±

50.7nm。

8.本发明所述难熔高熵合金中组成元素锆、钛、铌、钽和锡的纯度≥99.9%。

9.本发明所述亚微米析出相zrtinbtasn难熔高熵合金的制备方法,其特征在于,包括以下步骤:

10.1)将原料的化学成分的原子百分比转换成质量百分比,按照质量百分比进行配料;

11.2)将原料锆、钛和锡按照熔点低在下熔点高在上的顺序放在真空电弧炉的铜坩埚中;将铌和钽按照熔点低在下熔点高在上的顺序放在真空电弧炉的其他铜坩埚中;在剩余的铜坩埚中放入海绵钛;抽真空后充入氩气;

12.3)将zrtinbtasn难熔高熵合金铸锭在1200

±

20℃下进行热处理,时间1440

±

20min,炉冷。

13.作为优选的技术方案:

14.步骤1)中,原料zr为海绵锆,ti为海绵钛,nb为铌屑,ta和sn为颗粒状;原料的质量

控制在小数点后三位,为保证原料的纯净,先在丙酮中超声清洗20min,然后在酒精中超声清洗20min。

15.步骤2)中,真空炉真空度在3.5

×

10

‑3pa后,充入

‑

0.08mpa的高纯氩气,引弧熔炼zrtinbtasn难熔高熵合金;首先要熔炼zr

‑

ti

‑

sn和nb

‑

ta的中间合金;然后将中间合金熔炼在一起。在熔炼过程中开磁搅拌,合金锭至少熔炼7次。

16.步骤3)中,铸锭合金热处理时,先用石英玻璃管进行真空封装,防止氧化。首先以10℃/min的速度加热到1000℃,然后以5℃/min的速度加热到1200℃进行热处理,炉冷。

17.与现有技术相比,本发明优点在于:

18.本发明通过合金元素的选择设计了一种新的合金体系,添加sn元素起到固溶强化的作用。与现有难熔高熵合金相比,本发明制备出的难熔高熵合金室温压缩强度超过3gpa,屈服强度~1.3gpa,塑性>50%,通过简单的热处理方法析出了亚微米相,屈服强度~1.5gpa。同时该合金的制备工艺简单,采用传统的电弧熔炼制备即可,热处理工艺简单,大大降低了成本,实现节能减排。

附图说明

19.图1为zrtinbtasn难熔高熵合金的显微组织;

20.图2为zrtinbtasn难熔高熵合金热处理后的显微组织;

21.图3为zrtinbtasn难熔高熵合金的析出相尺寸分布图;

22.图4为zrtinbtasn难熔高熵合金的室温压缩工程应力

‑

应变图。

具体实施方式

23.下面结合附图和具体的实施例对本发明的技术方案进行详细说明。

24.实施例

25.1.zrtinbtasn合金的制备,具体步骤如下:

26.1)原料准备:本发明开发的难熔高熵合金组成元素为zr、ti、nb、ta和sn。合金制备按照化学成分原子百分比转化成质量百分比配料,所选5中元素的纯度高于99.9%。原料zr为海绵锆,ti为海绵钛,nb为铌屑,ta和sn为颗粒状。

27.冶炼前对原料进行预处理:用丙酮超声清洗20min,洗去nb、ta和sn表面的油渍,再用酒精超声清洗20min,然后在干燥箱内烘干。

28.2)合金制备:本发明采用真空电弧炉熔炼合金。将原料zr、ti和sn单独置于铜坩埚中,将nb和ta单独置于其他的铜坩埚中,制备中间合金。在空余的铜坩埚中加入吸氧海绵钛。抽真空至3.5

×

10

‑3pa,然后充入高纯氩气至

‑

0.08mpa。熔炼过程中开磁搅拌,使化学成分均匀。熔炼好的中间合金放在一起,熔炼最终合金。反复熔炼7次。

29.3)合金熔炼完成,待炉体冷却后充入空气,打开炉门,取出合金锭,得到铸态合金,进行热处理,组织结构表征。首先以10℃/min的速度加热到1000℃,然后以5℃/min的速度加热到1200℃,铸锭在1200

±

20℃下进行热处理,时间1440

±

20min,炉冷。

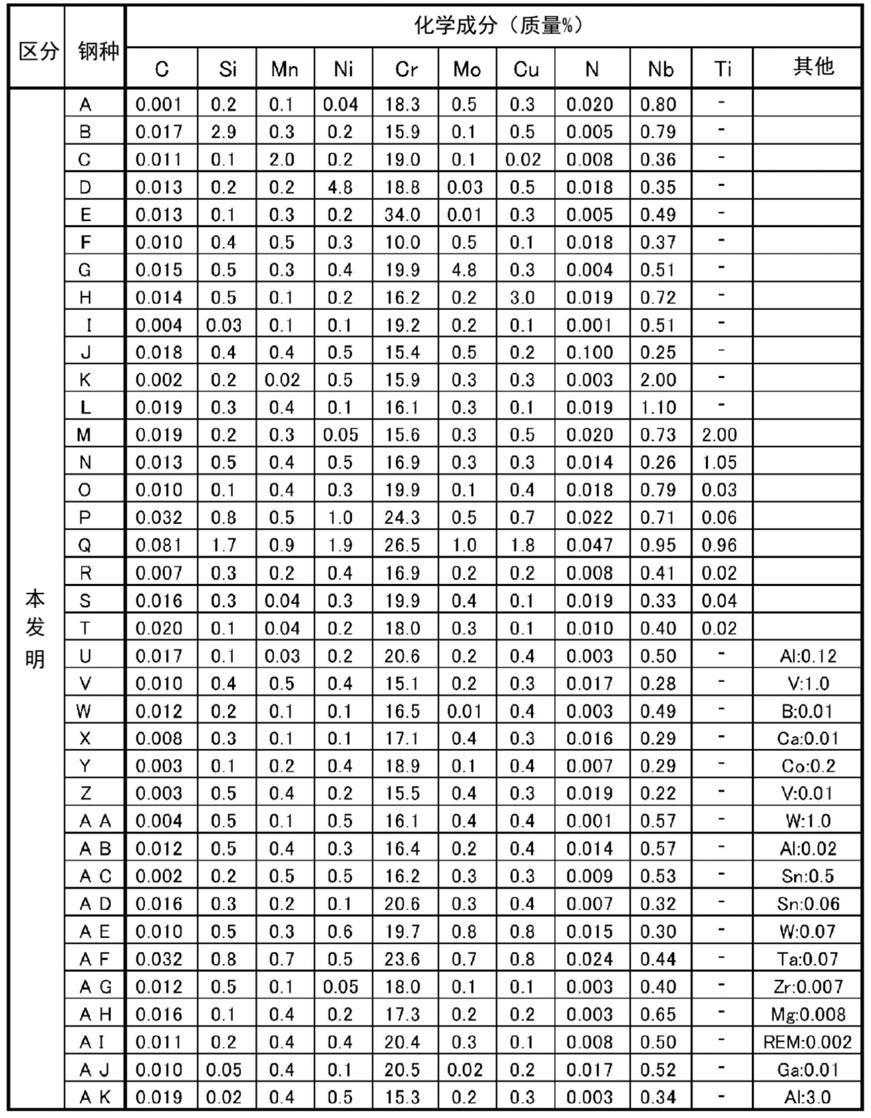

30.表1 zrtinbtasn合金实际成分占比

31.elementzrtinbtasnat%45.5513.5625.4410.994.46

32.参见图1可以看出本发明实施例的难熔高熵合金在铸态下为枝晶和晶间组织。参见图2可以看出,热处理后的合金在晶内析出大量的亚微米尺寸的析出相。参见图3可以看出,析出相的尺寸呈现正态分布,平均尺寸为263.3

±

50.7nm。参见图4可以看出,铸态下屈服强度为1.3gpa,压缩强度超过3gpa,塑性>50%。经热处理后的屈服强度为1.5gpa。综上,具有优异的力学性能和显微组织。

33.实施例2

34.与实施例1的区别在于,所述zrtinbtasn合金实际成分占比见表2。

35.表2 zrtinbtasn合金实际成分占比

36.elementzrtinbtasnat%44.5414.6226.139.425.29

37.该合金在铸态下为枝晶和晶间组织,在热处理后晶内可析出大量的亚微米尺寸的析出相。铸态下室温屈服强度为1.35gpa,压缩强度超过3gpa,塑性>50%。热处理后屈服强度为1.55gpa,平均析出相尺寸为259.3

±

48.7.该合金具有优异的力学性能和显微组织。

38.本发明未尽事宜为公知技术。

39.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。