1.本发明属于大单晶金刚石合成用的片状触媒的加工工艺技术领域,具体涉及到一种粉末冶金法制备大单晶金刚石合成用片状触媒。

背景技术:

2.传统的片状触媒制备工艺是先将合适配比的铁镍钴进行熔炼后浇铸成圆钉或方锭,再通过冷轧、切割制备成需要的形状(一般为圆片),在高温熔炼、铸造以及后期冷轧、切割过程中,外界材料容易对触媒合金造成污染,导致触媒性能不稳定,同时熔炼、铸造过程中和切削加工过程中材料损耗严重,利用率低,目前部分实验室采用表面镀覆法制备触媒合金,但是生产成本居高不下,触媒成分不均匀,难以投入生产,针对此问题,本发明设计一种末冶金法制备大单晶金刚石合成用片状触媒。

技术实现要素:

3.针对上述问题,本发明的主要目的在于设计一种粉末冶金法制备大单晶金刚石合成用片状触媒,采用直接将金属粉按照一定比例混合后,利用粉末冶金法制备成需要的形状,材料利用率高,加工过程污染程度低,触媒性能稳定,综合效益高。

4.为了实现上述目的本发明采用如下技术方案:一种粉末冶金法制备大单晶金刚石合成用片状触媒,包括以下步骤:(1)按照需要称取一定量的金属粉;(2)称取的金属粉放入混合设备进行混合;(3)混合均匀的金属粉放入模具中压制成需要的形状;(4)压制后的坯体连带模具放进真空烧结炉进行烧结;(5)烧结后形成触媒,触媒可以直接使用。

5.作为本发明进一步的描述,所述的步骤(3)中混合均匀的金属粉也可以直接放入模具,无需压制,步骤(4)将盛放金属粉的模具放进真空烧结炉进行烧结。

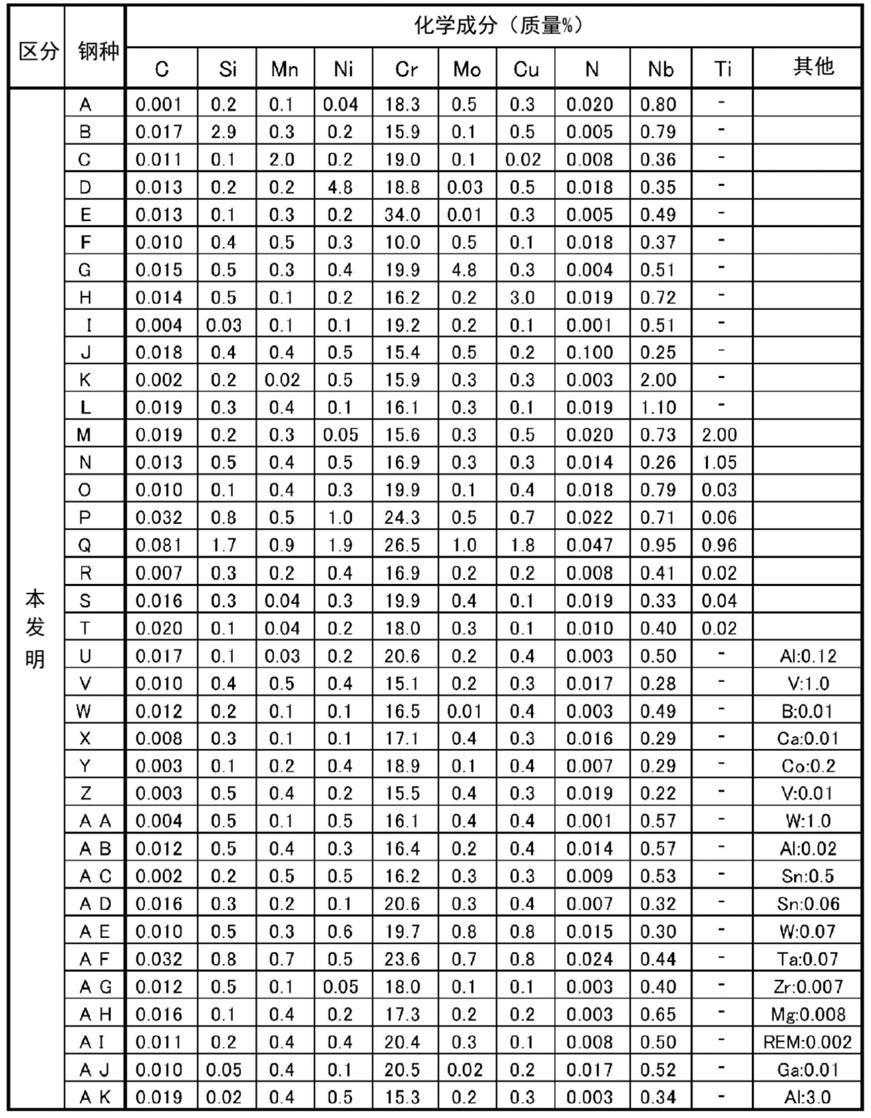

6.作为本发明进一步的描述,所述的步骤(1)中的金属粉包括三种元素,第一种元素为铁,第二种元素为镍和钴,第三种元素为铬、铝、铜。

7.作为本发明进一步的描述,所述的步骤(1)三种元素的重量比分别为:铁:50-80%,镍和钴合计:45-15%,铬、铝、铜合计:0.1-5%。

8.作为本发明进一步的描述,所述的步骤(2)中混合设备的内壁材质采用不锈钢或高密度陶瓷。

9.作为本发明进一步的描述,所述的步骤(3)中模具采用模具钢或高密度陶瓷或高纯石墨。

10.作为本发明进一步的描述,所述的步骤(4)中真空烧结炉烧结温度为750℃-1300℃,烧结过程中真空度不低于1*10-1

pa。

11.相对于现有技术,本发明的技术效果为:

本发明提供了一种粉末冶金法制备大单晶金刚石合成用片状触媒,采用的触媒合金制备工艺金属粉损耗小,利用率可以达到90%以上,成本低,而传统的熔炼-铸造-切削工艺很难达到50%;触媒合金加工过程中,混合设备、模具材质可控性好,触媒污染程度明显减轻,成分稳定,传统工艺由于坩埚、浇口、切削液的存在,触媒污染严重,成分难以保持稳定;粉末冶金法制备工艺成分调整方便,可以随时调整触媒成分,成分调整周期短,费用低,而传统工艺调整触媒需要重新更换坩埚和浇口,周期长,费用高。

具体实施方式

12.下面对本发明进行详细描述:一种粉末冶金法制备大单晶金刚石合成用片状触媒,包括以下步骤:(1)按照需要称取一定量的金属粉;(2)称取的金属粉放入混合设备进行混合;(3)混合均匀的金属粉放入模具中压制成需要的形状;(4)压制后的坯体连带模具放进真空烧结炉进行烧结;(5)烧结后形成触媒,触媒可以直接使用。

13.所述的步骤(3)中混合均匀的金属粉也可以直接放入模具,无需压制,步骤(4)将盛放金属粉的模具放进真空烧结炉进行烧结。

14.所述的步骤(1)中的金属粉包括三种元素,第一种元素为铁,第二种元素为镍和钴,第三种元素为铬、铝、铜。

15.所述的步骤(1)三种元素的重量比分别为:铁:50-80%,镍和钴合计:45-15%,铬、铝、铜合计:0.1-5%。

16.所述的金属粉包括但不限于铁、镍、钴单质粉或预合金粉,以及根据合成大单晶金刚石性能的需要添加锆、铝、钛、硫、磷、硼等元素。

17.各种粉体的粒度为-50~-1000目。

18.所述的步骤(2)中混合设备的内壁材质采用不锈钢或高密度陶瓷,在混合过程中对触媒成分影响小。

19.所述的步骤(3)中模具的材质采用模具钢或高密度陶瓷或高纯石墨。

20.模具材质包括但不限于模具钢、硬质合金、陶瓷、高纯石墨,材质在压制和烧结过程中不易进入合金粉体内部,不与触媒合金粉发生反应,不会对触媒造成污染。

21.所述的步骤(4)中真空烧结炉的烧结工艺采用常用的粉末冶金烧结工艺,烧结温度为750℃~1300℃,烧结过程中真空度不低于1*10-1

pa。

22.本发明根据金属粉及烧结条件的不同分为以下实施例,具体实施方式如下:实施例1:粉末冶金法制备大单晶金刚石合成用片状触媒,包括以下步骤:(1)按重量称取金属粉,金属粉的配比如下:第一元素50%,第二元素49.9%,第三元素0.1%;(2)称取的金属粉放入混合设备进行混合;(3)混合均匀的金属粉放入模具中压制成需要的形状或者直接放入模具中;

(4)压制后的坯体连带模具或者直接放入盛放金属粉的模具放进真空烧结炉进行烧结,烧结温度为750℃,烧结过程中真空度为2*10-1

pa。

23.实施例2:粉末冶金法制备大单晶金刚石合成用片状触媒,包括以下步骤:(1)按重量称取金属粉,金属粉的配比如下:第一元素80%,第二元素15%,第三元素5%;(2)称取的金属粉放入混合设备进行混合;(3)混合均匀的金属粉放入模具中压制成需要的形状或者直接放入模具中;(4)压制后的坯体连带模具或者直接放入盛放金属粉的模具放进真空烧结炉进行烧结,烧结温度为1300℃,烧结过程中真空度为5*10-1

pa。

24.实施例3:粉末冶金法制备大单晶金刚石合成用片状触媒,包括以下步骤:(1)按重量称取金属粉,金属粉的配比如下:第一元素70%,第二元素27%,第三元素3%;(2)称取的金属粉放入混合设备进行混合;(3)混合均匀的金属粉放入模具中压制成需要的形状或者直接放入模具中;(4)压制后的坯体连带模具或者直接放入盛放金属粉的模具放进真空烧结炉进行烧结,烧结温度为1000℃,烧结过程中真空度为3*10-1

pa。

25.本发明提供了一种粉末冶金法制备大单晶金刚石合成用片状触媒,采用的触媒合金制备工艺金属粉损耗小,利用率可以达到90%以上,成本低,而传统的熔炼-铸造-切削工艺很难达到50%;触媒合金加工过程中,混合设备、模具材质可控性好,触媒污染程度明显减轻,成分稳定,传统工艺由于坩埚、浇口、切削液的存在,触媒污染严重,成分难以保持稳定;粉末冶金法制备工艺成分调整方便,可以随时调整触媒成分,成分调整周期短,费用低,而传统工艺调整触媒需要重新更换坩埚和浇口,周期长,费用高。

26.粉末冶金法制备的触媒合金真实密度达到理论密度的80%以上。

27.以上实施例仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其他修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

技术特征:

1.一种粉末冶金法制备大单晶金刚石合成用片状触媒,其特征在于:包括以下步骤:(1)按照需要称取一定量的金属粉;(2)称取的金属粉放入混合设备进行混合;(3)混合均匀的金属粉放入模具中压制成需要的形状;(4)压制后的坯体连带模具放进真空烧结炉进行烧结;(5)烧结后形成触媒,触媒可以直接使用。2.根据权利要求1所述的一种粉末冶金法制备大单晶金刚石合成用片状触媒,其特征在于:所述的步骤(3)中混合均匀的金属粉也可以直接放入模具,无需压制,步骤(4)将盛放金属粉的模具放进真空烧结炉进行烧结。3.根据权利要求1或2所述的一种粉末冶金法制备大单晶金刚石合成用片状触媒,其特征在于:所述的步骤(1)中的金属粉包括三种元素,第一种元素为铁,第二种元素为镍和钴,第三种元素为铬、铝、铜。4.根据权利要求3所述的一种粉末冶金法制备大单晶金刚石合成用片状触媒,其特征在于:所述的步骤(1)三种元素的重量比分别为:铁:50-80%,镍和钴合计:45-15%,铬、铝、铜合计:0.1-5%。5.根据权利要求1所述的一种粉末冶金法制备大单晶金刚石合成用片状触媒,其特征在于:所述的步骤(2)中混合设备的内壁材质采用不锈钢或高密度陶瓷。6.根据权利要求1或2所述的一种粉末冶金法制备大单晶金刚石合成用片状触媒,其特征在于:所述的步骤(3)中模具采用模具钢或高密度陶瓷或高纯石墨。7.根据权利要求1或2所述的一种粉末冶金法制备大单晶金刚石合成用片状触媒,其特征在于:所述的步骤(4)中真空烧结炉烧结温度为750℃-1300℃,烧结过程中真空度不低于1*10-1

pa。

技术总结

本发明公开一种粉末冶金法制备大单晶金刚石合成用片状触媒,包括以下步骤:(1)按照需要称取一定量的金属粉;(2)称取的金属粉放入混合设备进行混合;(3)混合均匀的金属粉放入模具中压制成需要的形状;(4)压制后的坯体连带模具放进真空烧结炉进行烧结,烧结后形成触媒,触媒可以直接使用,该制备方法采用直接将金属粉按照一定比例混合后,利用粉末冶金法制备成需要的形状,材料利用率高,加工过程污染程度低,触媒性能稳定,综合效益高。综合效益高。

技术研发人员:吴旭阳 胡军恒 李建华 董大伟 张恒涛

受保护的技术使用者:河南黄河旋风股份有限公司

技术研发日:2020.05.07

技术公布日:2021/11/8

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。