1.本发明涉及钢铁冶炼领域,特别涉及一种超厚度规格低残余应力叉车用钢及其制备方法。

背景技术:

2.残余应力(residual stress)是指消除外力或不均匀的温度场等作用后仍留在物体内的自相平衡的内应力。机械加工和强化工艺都能引起残余应力,如冷拉、弯曲、切削加工、滚压、喷丸、铸造、锻压、焊接和金属热处理等。残余应力一般是有害的,如零件在不适当的热处理、焊接或切削加工后,残余应力会引起零件发生翘曲或扭曲变形,甚至开裂。残余应力的存在有时不会立即表现为缺陷,而当零件在工作中因工作应力与残余应力的叠加,使总应力超过强度极限时,便出现裂纹和断裂。零件的残余应力大部分都可通过适当的热处理消除。

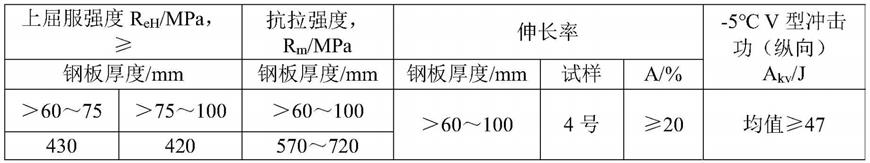

3.叉车配套部件需将钢板进行切割后再焊接,为避免切割和焊接后变形,必须对钢板进行热处理,消除残余应力。用户提供了一种叉车用钢的化学成分以及力学性能要求,低残余应力叉车用钢的厚度规格为60mm<h≤100mm,如表1、表2所示。

4.表1化学成分(wt%)

5.csimnps≤0.18≤0.55≤1.70≤0.020≤0.020

6.表2力学性能要求

[0007][0008]

表2中,4号为棒状试样。

[0009]

在实际应用中,往往因为使用条件和应用领域的不同,会提出各种附加要求,这就需要在用户给出的产品基础上,进一步改善产品性能。

[0010]

目前鲜少有超厚规格低残余应力叉车用钢板及其制造方法的报道。经查阅,专利号为zl201510645919.0、专利名称为“一种屈服强度为500mpa级别叉车横梁专用钢板及其制备方法”中提到:采用控轧控冷 正火工艺可生产50mm~120mm的钢板,但并未提及低残余应力,且在使用过程中切割时是否变形亦为提及。

技术实现要素:

[0011]

本发明的目的在于提供一种超厚度规格低残余应力叉车用钢及其制备方法,以解决上述问题。本发明提供了一种产品强度高、冲击韧性高且断后伸长率高等综合性能优良的低残余应力叉车用钢板,以及采用添加和控制各种合金元素,通过热机械轧制(tmcp) 调

质(淬火 回火)工艺,性能合格率达到100%并且可以生产厚度规格为60mm<h≤100mm的低残余应力钢板,得到低残余应力叉车用钢。

[0012]

为了实现上述目的,本发明提供如下技术方案:

[0013]

一种超厚度规格低残余应力叉车用钢,其特征在于,所述低残余应力叉车用钢的化学成分按重量百分比为:0.12%≤c≤0.15%,0.15%≤si≤0.30%,1.35%≤mn≤1.45,0≤s≤0.010%,0≤p≤0.018%,0.012%≤nb≤0.035%,0.020%≤cr≤0.030%,0.010%≤ti≤0.020%,0.015%≤als≤0.040%,其余为铁和不可避免的杂质,als为酸溶铝。

[0014]

本发明还提供了一种超厚度规格低残余应力叉车用钢的制备方法,所述的制备方法包括如下步骤:

[0015]

(1)预处理,将铁水脱硫;

[0016]

(2)冶炼,将预处理后的铁水进行冶炼;

[0017]

(3)精炼,分为lf精炼和rh精炼;

[0018]

(4)连铸,采用全程保护浇铸;

[0019]

(5)轧制,采用tmcp轧制;

[0020]

(6)冷却,采用层流冷却;

[0021]

(7)淬火,采用水冷淬火;

[0022]

(8)回火,采用高温回火。

[0023]

本发明步骤(1)中,将铁水中硫含量按质量百分比控制在0.010%以下,脱硫温度为1250℃

‑

1320℃。

[0024]

本发明步骤(2)中,预处理后的铁水进入转炉进行冶炼,造渣料在铁水进入转炉的终点前1min

‑

5min内加完,终渣碱度控制在r=3.0

‑

3.5,终点压枪时间65s

‑

120s,采用铝锰铁脱氧,铝锰铁加入量为2.0kg/t

‑

3.5kg/t,钢水出至1/4~2/5时,分批加入低磷低碳锰硅、中碳锰铁、中碳铬铁、铌铁,钢水出至3/5~3/4时加完。

[0025]

低磷低碳锰硅为含重量百分比为0

‑

0.06%的磷、0

‑

0.20%的碳、68%

‑

72%的锰和14%

‑

18%的硅的铁合金,低磷低碳锰硅的加入量为10.8kg/t

‑

17.7kg/t;

[0026]

中碳锰铁为含重量百分比为0.5%

‑

2%的碳和75%

‑

82%的锰的铁合金,中碳锰铁的加入量为2.0kg/t

‑

8.5kg/t;

[0027]

中碳铬铁为含重量百分比为0.5%

‑

2%的碳和52%

‑

85%的铬的铁合金,中碳铬铁的加入量为3.5kg/t

‑

5.5kg/t;

[0028]

铌铁为含重量百分比为60%

‑

70%的铌的铁合金,铌铁的加入量为0.2kg/t

‑

0.6kg/t。

[0029]

本发明步骤(3)中,lf精炼采用全程底吹氩搅拌,软吹氩气10min

‑

15min,采用铝粒、碳化钙、铝渣造渣,黄白渣或白渣保持时间10min

‑

30min,终渣碱度控制在r=2.5

‑

4.0;rh精炼过程中的真空度控制在10pa

‑

30pa,真空时间为15min

‑

25min,纯脱气时间≥5min,软吹时间≥12min,rh精炼的周期控制在45min

‑

60min,铝线的加入量为1.2m/t

‑

2.3m/t,钛线的加入量为0.7m/t

‑

1.6m/t。

[0030]

本发明步骤(4)中,全程保护浇铸是指大包至中间包采用长水口并进行氩封保护;中间包采用覆盖剂结合碳化稻壳进行覆盖;中间包至结晶器采用浸入式水口并采用氩封保护;结晶器液面采用包晶钢保护渣;

[0031]

按重量百分比,包晶钢保护渣的成分为21.0%≤sio2≤31.0%、32.7%≤cao≤42.7%、0≤mgo≤5%、6.5%≤al2o3≤12.5%。拉速稳定到0.85m/min

‑

0.90m/min,浇铸过热度控制在15℃

‑

25℃,控制中间包液面的高度,开浇时中间包液面的高度不低于600mm,正常浇注过程时液面高度在800mm

‑

1000mm之间,铸坯矫直温度控制在900℃以上。

[0032]

本发明步骤(5)中,钢坯出炉温度控制在1150℃

‑

1220℃,粗轧开轧温度1130℃

‑

1180℃、粗轧终轧温度1050℃

‑

1130℃,粗轧总压缩比>50%,中间坯厚度与成品厚度比为1.35

‑

1.6;精轧开轧温度为855℃

‑

885℃、精轧终轧温度为825℃

‑

855℃。

[0033]

本发明步骤(6)中,冷却开始温度为785℃

‑

835℃、冷却结束温度为625℃

‑

675℃、冷却速度为5℃/s

‑

7℃/s。

[0034]

本发明步骤(7)中,淬火温度控制在905℃

‑

915℃,淬火保温时间控制在22min

‑

33min,终冷温度为20℃

‑

25℃。

[0035]

采用淬火,使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或贝氏体组织,然后配合以不同温度的回火,得到回火索氏体,可大幅提高钢的刚性、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种机械零件和工具的不同使用要求。其机械性能均比相同硬度的正火索氏体组织更优。淬火 回火热处理工艺,钢板的强度和韧性均会提高,正火工艺时,钢板的强度会大幅降低,韧性提高;在使用过程中,零件会经历不同程度的磨损,耐磨和抗疲劳强度也是关键。为兼顾强度、韧性、耐磨和抗疲劳性能,故采用淬火 回火工艺。

[0036]

本发明步骤(8)中,回火温度控制在500℃

‑

510℃,回火保温时间控制在20min

‑

30min。

[0037]

与现有技术相比,本发明具有如下有益效果:

[0038]

1)本发明钢的化学成分设计基于c、si、mn、p、s元素,辅助添加nb、cr、ti合金元素,不添加其它贵重元素,从而降低合金成本。

[0039]

2)本发明满足厚度规格为>60mm

‑

100mm,屈服强度≥510mpa、抗拉强度≥620mpa、断后伸长率≥25%,

‑

5℃纵向v型冲击功值≥150j。

[0040]

3)本发明钢板以调质状态交货,可有效消除残余应力,在切割和焊接时避免钢板变形。

[0041]

4)该产品主要应用于叉车配套部件制造领域,经过机械加工后可代替部分型钢,进一步提高材料利用率和降低采购成本,产生了良好的经济效益和社会效益。

[0042]

5)发明提供了一种低温冲击韧性优异且产品强度、断后伸长率和冷弯性能等综合性能优良的低残余应力叉车用钢板,以及通过采用添加和控制各种合金元素,直接通过tmcp 调质工艺,生产性能合格率100%并且可以生产60mm至100mm厚度,且厚度不等于60mm的低残余应力钢板,得到低残余应力叉车用钢。

具体实施方式

[0043]

下面结合具体实施例对本发明作进一步说明。

[0044]

根据本发明的实施例,提供了超厚度规格低残余应力叉车用钢及其制备方法。按重量百分比,叉车用钢包括如下成分:0.12%≤c≤0.15%,0.15%≤si≤0.30%,1.35%≤mn≤1.45,0≤s≤0.010%,0≤p≤0.018%,0.012%≤nb≤0.035%,0.020%≤cr≤0.030%,0.010%≤ti≤0.020%,0.015%≤als≤0.040%,其余为铁和不可避免的杂质,

als为酸溶铝。该叉车用钢低温冲击韧性优异且产品强度、断后伸长率和冷弯性能等综合性能优良。且采用低c nb、cr、ti微合金化成分设计,保证钢板具有易焊接性。

[0045]

以下对本发明的低残余应力叉车用钢的成分含量控制及作用进行进一步的说明。

[0046]

以用户提供的成份为基础,合理设计了nb、cr、ti和al的含量。nb:充分发挥nb的细晶强化作用,保证钢板具有足够的强度;cr:少量添加,可提高钢的强度和淬透性;ti:一方面消除钢中的自由氮,提高抗时效性能,另一方面细化晶粒,减少偏析降低带状组织级别,提高强韧性;al:一方面可细化晶粒,提高强度,另一方面al与n结合,可防止应变时效。

[0047]

另一方面,本发明还提供了一种上述的低残余应力叉车用钢的制备方法,制备方法包括如下步骤:预处理、冶炼、精炼、连铸、轧制、冷却、淬火、回火。

[0048]

为保证叉车用钢的低残余应力要求,一方面在成分设计时充分考虑各合金元素的添加量,另一方面在轧制过程中采用tmcp轧制工艺,同时采用调质热处理,以满足对产品性能的需求。

[0049]

预处理,是指铁水脱硫,铁水脱硫严格执行工艺规程,将铁水中硫含量按质量百分比控制在0.010%以下(比如0.001%、0.002%、0.003%、0.004%、0.005%、0.006%、0.007%、0.008%、0.009%、0.010%),脱硫温度为1250℃

‑

1320℃(比如1250℃、1255℃、1258℃、1260℃、1263℃、1267℃、1270℃、1275℃、1280℃、1290℃、1300℃、1305℃、1310℃、1315℃、1320℃),脱硫完毕扒净铁水表面的渣。通常情况下,硫是有害元素,使钢产生热脆性,降低钢的延展性和韧性,在轧制时造成裂纹,且对焊接性能不利。本发明在预处理时采用kr法脱硫控制脱硫温度,并有效降低铁水中硫含量至0.010%以下,脱硫彻底,保证钢质纯净度。

[0050]

冶炼,预处理后的铁水进入转炉进行冶炼,造渣料在铁水进入转炉的终点前1min

‑

5min内加完,终渣碱度控制在r=3.0

‑

3.5,终点压枪时间65s

‑

120s(比如65s、70s、75s、80s、85s、90s、95s、100s、105s、110s、115s、120s及任意两个数值之间的范围),终点压枪时间在65s

‑

120s内,加入的合金成分在钢水内的化学反应正好完成,达到成分完全均匀化。时间如果短于65s,反应不能充分完成;时间如果长于120s,对成分没有任何作用反而影响生产效率。

[0051]

采用铝锰铁脱氧,铝锰铁加入量为2.0kg/t

‑

3.5kg/t,钢水出至四分之一时,分批加入低磷低碳锰硅、中碳锰铁、中碳铬铁、铌铁,钢水出至四分之三时加完。转炉冶炼控制的重点是尽量降低终点磷、硫含量,合理控制碳含量,保证钢质纯净度。

[0052]

低磷低碳锰硅为含重量百分比为0

‑

0.06%的磷、0

‑

0.20%的碳、68%

‑

72%的锰和14%

‑

18%的硅的铁合金,低磷低碳锰硅的加入量为10.8kg/t

‑

17.7kg/t;中碳锰铁为含重量百分比为0.5%

‑

2%的碳和75%

‑

82%的锰的铁合金,中碳锰铁的加入量为2.0kg/t

‑

8.5kg/t;中碳铬铁为含重量百分比为0.5%

‑

2%的碳和52%

‑

85%的铬的铁合金,中碳铬铁的加入量为3.5kg/t

‑

5.5kg/t;铌铁为含重量百分比为60%

‑

70%的铌的铁合金,铌铁的加入量为0.2kg/t

‑

0.6kg/t。

[0053]

精炼,分为lf精炼和rh精炼。

[0054]

其中,lf精炼采用全程底吹氩搅拌,软吹氩气10min

‑

15min,加入石灰进行造渣,采用铝粒脱氧剂进行脱氧,黄白渣或白渣保持时间10min

‑

30min(比如10min、12min、17min、19min、20min、22min、25min、27min、29min、30min),黄白渣或白渣保持时间过短,终渣未化

透;黄白渣或白渣保持时间过长,影响生产效率。终渣碱度控制在r=2.5

‑

4.0,采用铌铁、钒铁对成分进行微调,喂铝线增铝,喂钛线增钛。lf精炼可以进一步脱硫、脱氧、去夹杂,调整钢水成分和温度,获得良好的精炼效果。

[0055]

rh精炼采用深处理模式,真空度控制在10pa

‑

30pa,真空度越小,说明钢水中氮、氢、氧等气体夹杂物含量越小,即洁净钢冶炼。理想状态真空度的数值是0pa,但要达到不太现实,本发明将真空度控制在10pa

‑

30pa,说明钢水中氮、氢、氧等气体夹杂物含量很小,接近洁净钢冶炼。真空时间控制在15min

‑

25min(比如15min、17min、19min、20min、22min、25min),真空度保持时间过短,气体夹杂除不净;过长,不再起作用反而影响生产效率。纯脱气时间控制在≥5min,软吹时间≥12min。rh精炼的周期控制在40min

‑

60min,铝粒的每炉加入量为0

‑

4kg(当lf精炼时,铝线加入量已足够达到脱氧效果时,rh精炼可以不再加入铝粒),钛铁的每炉加入量为0

‑

3kg。rh精炼的主要目是进行真空脱气,降低钢中气体含量,减少钢板内部由气体带来的缺陷,改善钢水的纯净度及合金化和均匀化。

[0056]

连铸,在板坯连铸过程中,采用全程保护浇铸,即大包至中间包采用长水口并进行氩封保护;中间包采用覆盖剂结合碳化稻壳进行覆盖,保证液面覆盖良好,使钢水与空气隔绝,避免二次氧化;中间包至结晶器采用浸入式水口并采用氩封保护;结晶器液面采用包晶钢保护渣,稳定拉速。按重量百分比,包晶钢保护渣的成分为21.0%≤sio2≤31.0%、32.7%≤cao≤42.7%、0≤mgo≤5%、6.5%≤al2o3≤12.5%。

[0057]

连铸过程中,开浇缓慢、均匀地提高拉速,提至目标拉速后,实行自动控制,同时密切观察结晶器液面波动情况,逐步使拉速稳定到0.85m/min

‑

0.90m/min,根据断面的尺寸确定拉速,本发明采用300断面。断面的尺寸是指铸坯的厚度规格。

[0058]

在浇铸温度和过热度一定时,上述根据断面设定的速度可使液体凝固更充分,在液体中保留了较多的非均匀形核核心,提高了形核率,阻止柱状晶区的发展,从而获得了更多的等轴晶,达到了细化晶粒的效果。

[0059]

拉速的确定取决于铸坯断面大小。根据提速曲线,台阶式进行提速,每30s速度提高0.05m,提高到一个数值后保持一定时间,具体操作是0.4m/min保持1min,0.6m/min保持2min,如此进行,最终提高到所需拉速。断面大拉速小,断面小拉速大,是根据浇铸周期和凝固定律确定,避免铸坯出现内部缺陷。若断面大拉速大,钢水未凝固直接拉钢会产生漏钢。

[0060]

连铸过程主要通过对浇铸过热度的控制来减轻铸坯中心偏析程度以及通过对冷却水和矫直温度的合理控制,减少或避免连铸坯表面裂纹,从而提高铸坯表面和内部质量,为最终产品的质量提供有力保证。浇铸过热度是由中间包温度与液相线温度之差确定,目标控制在15℃

‑

25℃(比如15℃、20℃、25℃及任意两数值之间的范围)。控制中间包液面的高度,开浇时中间包液面的高度不低于600mm,正常浇注过程液面高度在800mm

‑

1000mm之间,严禁低液面浇铸,防止卷渣。一方面通过进行水冷,降低浇铸温度,获得细小的晶粒尺寸;一方面采用结晶器振动和动态轻压下,细化晶粒。铸坯矫直温度控制在900℃以上。轧制,在轧制过程中,宽厚板轧制采用热机械轧制即tmcp轧制,其分为粗轧和精轧,粗轧和精轧轧制采用四辊可逆式轧机。在轧制之前对钢坯进行加热处理,钢坯出炉温度控制在1150℃

‑

1220℃(比如1150℃、1155℃、1160℃、1170℃、1175℃、1180℃、1190℃、1200℃、1205℃、1210℃、1215℃、1220℃及任意两数值之间的范围),钢坯进行加热的目的是提高钢的塑性,降低变形抗力,改善金属内部组织和性能。一般将钢加热到奥氏体单相固溶体组织的温度

范围内,并保证有较高的温度和足够的时间以均匀化组织及溶解碳化物,但温度不能过高。加热温度过高,一方面会引起钢的强烈氧化、脱碳、过热、过烧等缺陷;也会导致与铸坯基体接触的氧化铁皮粘度增大,影响除鳞效果;另一方面,会导致原始奥氏体晶粒过于粗大,根据晶粒遗传原理,成品的晶粒也会较为粗大,不利于成品的性能。加热温度过低则会使终轧温度降低,轧制道次增多,轧制力增加,影响轧制节奏和最终成品板形的控制,降低钢的质量,甚至会导致废品。

[0061]

钢坯出炉后粗轧前要进行高压水除鳞即除去铸坯表面的氧化铁皮,为后续获得高表面质量提供保证。因此,钢坯粗轧开轧温度相比于钢坯出炉温度会降低。钢坯粗轧开轧温度1130℃

‑

1180℃(比如1130℃、1135℃、1140℃、1145℃、1150℃、1155℃、1160℃、1165℃、1170℃、1175℃、1180℃及任意两数值之间的范围),粗轧终轧温度1050℃

‑

1130℃(比如1050℃、1055℃、1060℃、1065℃、1070℃、1075℃、1080℃、1085℃、1090℃、1095℃、1000℃、1005℃、1010℃、1015℃、1020℃、1125℃、1130℃及任意两数值之间的范围),较高的轧制温度可以为再结晶的发生提供良好的温度条件,并且可使轧制过程变形抗力降低,减少对轧机设备的损害,有利于高温低速大压下工艺的实施,进而有利于裂纹、疏松、孔隙等缺陷的消除及夹杂物的球化,有利于变形渗透到中心,使变形更均匀,提高了板坯的塑性,有利于轧制,以保证粗轧阶段的总压缩比。

[0062]

粗轧总压缩比>50%,中间坯厚度与成品厚度比为1.35

‑

1.6(比如1.35、1.5、1.6及任意两数值之间的范围);精轧开轧温度为855℃

‑

885℃(比如、855℃、865℃、875℃、885℃及任意两数值之间的范围),精轧终轧温度为825℃

‑

855℃(比如825℃、835℃、845℃、855℃及任意两数值之间的范围)。

[0063]

冷却,在冷却过程中,采用acc冷却,冷却开始温度为785℃

‑

835℃、冷却结束温度为625℃

‑

675℃、冷却速度为5℃/s

‑

7℃/s。

[0064]

淬火,采用水冷淬火,淬火温度控制在905℃

‑

915℃,淬火保温时间控制在22min

‑

33min,终冷温度控制在20℃

‑

25℃。

[0065]

回火,采用高温回火,回火温度控制在500℃

‑

510℃,回火保温时间控制在20min

‑

30min。

[0066]

上述生产过程中各参数的控制能够最大程度地细化晶粒及改善钢板心部的组织,可获得最终厚度、性能、表面质量都符合要求的钢板。

[0067]

本发明采用的是热机械轧制(tmcp),热机械轧制是指通过对钢坯加热温度、轧制温度、变形量、变形速率、终轧温度和轧后冷却工艺等诸参数的合理控制,以获得良好的组织从而明显提高材料强韧性的技术。

[0068]

本发明采用的是水冷淬火,水冷淬火是把钢加热到临界温度以上,保温一定时间,采用表面喷水的方式进行冷却,从而获得以马氏体为主的不平衡组织的一种热处理工艺方法。

[0069]

本发明采用的是高温回火,高温回火是指钢板在500℃

‑

650℃范围内进行的回火,可有效降低或消除残余应力,避免钢板在切割和焊接过程中发生变形。

[0070]

本发明工艺中未详细说明的工艺或参数为本领域叉车用钢的常规技术。

[0071]

实施例1

[0072]

按重量百分比,叉车用钢包括如下成分:c:0.135%、si:0.19%、mn:1.38%、p:

0.016%、s:0.004%、nb:0.022%、cr:0.24%、ti:0.010%,als:0.016%,余量为铁和不可避免的杂质。

[0073]

含有上述成分的叉车用钢的制造方法,生产工艺流程包括如下步骤:

[0074]

1)预处理,铁水脱硫严格执行工艺规程,铁水硫控制在0.008%,温度1250℃,脱硫完毕扒净铁水表面的渣。

[0075]

2)冶炼,预处理后的铁水进入转炉进行冶炼,造渣料于终点前3min加完,终渣碱度控制在r=3.0,终点压枪时间65s。采用铝锰铁脱氧,铝锰铁加入量2.5kg/t。钢水出至四分之一时,分批加入低磷低碳锰硅、中碳锰铁、中碳铬铁、铌铁,钢水出至四分之三时加完。

[0076]

3)精炼,转炉冶炼后的钢水进入lf精炼炉,根据实际情况加入石灰进行造渣,黄白渣或白渣保持时间为13min,采用全程底吹氩搅拌,软吹氩气11min。

[0077]

lf精炼后进入rh精炼炉,控制真空度10pa,真空时间18min,纯脱气时间10min,软吹时间15min,rh精炼周期45min,钛线的加入量为0.8m/t。

[0078]

4)连铸,采用全程保护浇注,保护渣采用包晶钢保护渣,采用300断面的铸坯,设定稳定期拉速为0.85m/min。

[0079]

5)轧制,控制轧制温度,保证在规定的温度区间进行轧制,(1)钢坯出炉温度1190℃;(2)钢坯粗轧开轧平均温度1175,终轧平均温度1125℃,粗轧总压缩比>50%,中间坯厚度/成品厚度=1.6;(3)精轧开轧温度875℃,终轧温度为840℃。

[0080]

6)冷却,冷却开始温度800℃,冷却结束温度640℃,冷却速率5℃。

[0081]

7)淬火,淬火温度910℃,淬火保温时间25min,终冷温度20℃。

[0082]

8)回火,回火温度500℃,回火保温时间20min。

[0083]

本实施例的钢板性能列于表3中,性能测试方法采用国际通用方法。

[0084]

实施例2

[0085]

按重量百分比,叉车用钢包括如下成分:c:0.140%、si:0.21%、mn:1.40%、p:0.015%、s:0.003%、nb:0.020%、cr:0.25%、ti:0.015%,als:0.025%,余量为铁和不可避免的杂质。

[0086]

含有上述成分的叉车用钢的制造方法,生产工艺流程包括如下步骤:

[0087]

1)预处理,铁水脱硫严格执行工艺规程,铁水硫控制在0.008%,温度1250℃,脱硫完毕扒净铁水表面的渣。

[0088]

2)冶炼,预处理后的铁水进入转炉进行冶炼,造渣料于终点前3min加完,终渣碱度控制在r=3.5,终点压枪时间70s。采用铝锰铁脱氧,铝锰铁加入量2.0kg/t。钢水出至四分之一时,分批加入低磷低碳锰硅、中碳锰铁、中碳铬铁、铌铁,钢水出至四分之三时加完。

[0089]

3)精炼,转炉冶炼后的钢水进入lf精炼炉,根据实际情况加入石灰进行造渣,黄白渣或白渣保持时间为15min,采用全程底吹氩搅拌,软吹氩气13min。

[0090]

lf精炼后进入rh精炼炉,控制真空度10pa,真空时间17min,纯脱气时间12min,软吹时间17min,rh精炼周期50min,钛线的加入量为1.0m/t。

[0091]

4)连铸,采用全程保护浇注,保护渣采用包晶钢保护渣,采用300断面的铸坯,设定稳定期拉速为0.90m/min。

[0092]

5)轧制,控制轧制温度,保证在规定的温度区间进行轧制,(1)钢坯出炉温度1180℃;(2)钢坯粗轧开轧平均温度1165℃,终轧平均温度1115℃,粗轧总压缩比>50%,中间坯

厚度/成品厚度=1.5;(3)精轧开轧温度870℃,终轧温度为830℃。

[0093]

6)冷却,冷却开始温度815℃,冷却结束温度660℃,冷却速率6℃/s。

[0094]

7)淬火,淬火温度910℃,淬火保温时间30min,终冷温度20℃。

[0095]

8)回火,回火温度505℃,回火保温时间25minmin。本实施例的钢板性能列于表3中,性能测试方法采用国际通用方法。

[0096]

实施例3

[0097]

按重量百分比,叉车用钢包括如下成分:c:0.135%、si:0.25%、mn:1.38%、p:0.013%、s:0.002%、nb:0.016%、cr:0.22%、ti:0.015%,als:0.030%,余量为铁和不可避免的杂质。

[0098]

含有上述成分的风电钢的制造方法,生产工艺流程包括如下步骤:

[0099]

1)预处理,铁水脱硫严格执行工艺规程,铁水硫控制在0.005%,温度1290℃,脱硫完毕扒净铁水表面的渣。

[0100]

2)冶炼,预处理后的铁水进入转炉进行冶炼,造渣料于终点前3min加完,终渣碱度控制在r=3.5,终点压枪时间100s。采用铝锰铁脱氧,铝锰铁加入量3.0kg/t。钢水出至四分之一时,分批加入低磷低碳锰硅、中碳锰铁、中碳铬铁、铌铁,钢水出至四分之三时加完。

[0101]

3)精炼,转炉冶炼后的钢水进入lf精炼炉,根据实际情况加入石灰进行造渣,黄白渣或白渣保持时间为13min,采用全程底吹氩搅拌,软吹氩气15min。采用铝粒脱氧剂进行脱氧。采用铌铁对成分进行微调,喂铝线增铝,喂钛线增钛。

[0102]

lf精炼后进入rh精炼炉,控制真空度20pa,真空时间25min,纯脱气时间15min,软吹时间20min,rh精炼周期60min,铝线的加入量为1.5m/t,钛线的加入量为2.0m/t。

[0103]

4)连铸,采用全程保护浇注,保护渣采用包晶钢保护渣,采用300断面的铸坯,设定稳定期拉速为0.85m/min。

[0104]

5)轧制,控制轧制温度,保证在规定的温度区间进行轧制,(1)钢坯出炉温度1200℃;(2)钢坯粗轧开轧平均温度1180℃,终轧平均温度1130℃,粗轧总压缩比>50%,中间坯厚度/成品厚度=1.35;(3)精轧开轧温度880℃,终轧温度为850℃。

[0105]

6)冷却,冷却开始温度820℃,冷却结束温度650℃,冷却速率7℃/s。

[0106]

7)淬火,淬火温度9910℃,淬火保温时间33min,终冷温度20℃℃。

[0107]

8)回火,回火温度510℃,回火保温时间30min。

[0108]

本实施例的钢板性能列于表3中,性能测试方法采用国际通用方法。表3中,d为弯心直径,a为试样厚度。

[0109]

表3:实施例1

‑

3中钢板性能

[0110][0111]

本发明的示例性实施例通过调整钢的成分和制造工艺,实现对组织转变和各相比例的精确控制,最终得到特殊的力学性能的低残余应力叉车用钢,本发明提供了比较精确

的c、s、p控制范围,并且给出了mn、nb、cr、ti的控制范围,炼钢生产成本较低,生产过程容易稳定控制,化学成分也容易稳定控制,通过lf精炼和rh精炼控制合金成分、采用tmcp 调质工艺可以生产满足低残余应力要求,钢板的其它综合性能(例如冲击韧性、冷弯性、拉伸性能)优良。因此,本发明的示例性实施例提供一种低残余应力叉车用钢,因此能够在切割和焊接时避免钢板变形。

[0112]

根据本发明的示例性实施例,能够提供一种超厚度为60mm至100mm,且不等于60mm的低残余应力叉车用钢。本发明是一种叉车用钢,适用于有tmcp 调质态和低残余应力要求的叉车各部件,在使用过程中不发生变形。

[0113]

本发明未详细说明的内容均可采用本领域的常规技术知识。

[0114]

最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。