1.本发明属于冶金材料技术领域,具体地,涉及一种轮毂用高硬度铝合金材料及其制备方法。

背景技术:

2.轮毂是汽车轮胎内以轴为中心用于支撑轮胎的圆柱形金属部件,是汽车行驶系统中的重要部件,起承载、转向、驱动和制动等作用,其性能的好坏直接影响汽车行驶的安全性、操纵的稳定性、乘坐的舒适性等。

3.钢制轮毂强度低,容易变形,高速时明显车会震动,影响其寿命;用于制备铝合金轮毂的铝合金材料的机械强度对于发挥上述的优势具有非常重要的作用,但其机械强度弱较低,会显著地降低铝合金轮毂的使用寿命,同时也增加了使用风险。因此需要有效的提高铝合金轮毂的机械强度,如拉伸强度、屈服强度、抗压强度等。另外,高温蠕变制约了铝合金在苛刻环境下的使用寿命与性能稳定性。

技术实现要素:

4.本发明的目的在于提供一种轮毂用高硬度铝合金材料及其制备方法。

5.本发明的目的可以通过以下技术方案实现:

6.一种轮毂用高硬度铝合金材料,以质量百分比计,包含fe:0.92

‑

1.05%、si:11.70

‑

13.20%、mg:0.29

‑

0.45%、ti≤0.12%、sr:0.012

‑

0.018%、cu≤0.06%、mn:0.27

‑

0.33%、zn≤0.12%、ni≤0.12%、pb≤0.09%、sn≤0.04%、增强剂:4

‑

5%,余量为al和不可避免的杂质。

7.进一步地,一种轮毂用高硬度铝合金材料的制备方法,包括如下步骤:

8.第一步、按照质量百分比称取原料;

9.第二步、将称取好的原料投入熔炼炉中,将熔炼炉内温度升温至840

‑

860℃,待原料熔化后,保持温度恒定,熔炼2h,然后加入清渣剂,精炼45min,清渣后,加入增强剂保温30min,得到熔炼好的合金液;

10.第三步、将熔炼好的合金液浇筑成锭,进行均匀化处理,然后冷却至室温,得到一种轮毂用高硬度铝合金材料。

11.进一步地,浇筑成锭时的浇筑温度为800

‑

820℃,均匀化处理时,处理温度为450

‑

480℃,处理时间为18

‑

20h。

12.进一步地,增强剂通过如下步骤制备:

13.步骤s11、将8

‑

羟基喹啉铝和n,n

‑

二甲基甲酰胺混合,在70℃条件下搅拌至溶解,然后加入二甲苯混合,得到铝源液;

14.步骤s12、将聚碳硅烷和二甲苯混合,搅拌溶解后加入铝源液得到混合液,将得到的混合液转移至高压反应釜中,在200℃条件下,保温10min,然后升温至280℃,保温1h,保温结束后,冷却至室温,在氩气保护条件下加热至150

‑

155℃,至大部分溶剂蒸干,继续升温

至280℃,除去二甲苯和n,n

‑

二甲基甲酰胺,得到前驱体;

15.步骤s13、将得到的前驱体进行熔融纺丝,得到增强剂。增强剂为铝碳化硅纤维,可承受高温氧化处理,性能稳定。

16.进一步地,步骤s11中8

‑

羟基喹啉铝和n,n

‑

二甲基甲酰胺的用量质量比为1:60;步骤s12中聚碳硅烷、二甲苯和铝源液的用量质量比为15:30:64。

17.进一步地,步骤s13中熔融纺丝的温度为338

‑

340℃,纺丝压力为0.5mpa,收丝速度为1000r/min。

18.进一步地,所述清渣剂由如下重量份原料制成:3

‑

8份氟化钠,1

‑

5份氯化镁,10

‑

12份纳米二氧化硅,15

‑

20份蒙脱土,10

‑

15份氟铝酸钠。

19.进一步地,清渣剂通过如下步骤制备:

20.步骤a11、将蒙脱土在450℃条件下煅烧1h,然后加入氯化钠水溶液中,在80℃条件下,加入盐酸溶液超声分散10min,过滤,将得到的滤饼用去离子水洗涤,至洗涤液呈中性,然后在40℃条件下干燥至恒重,得到固体a;

21.步骤a12、将氟化钠和氯化镁研磨,过50目筛,在560℃条件下煅烧4h,然后和去离子水混合制得浆液,用球磨机在转速为1500r/min条件下,球磨30min,然后加入固体a、氟铝酸钠和纳米二氧化硅混合,烘干制得清渣剂。

22.进一步地,步骤a11中氯化钠水溶液的质量分数为8%,盐酸溶液的质量分数为10%,蒙脱土为钠基蒙脱土、镁基蒙脱土中的一种。清渣剂的用量为原料总用量的5.0%。清渣剂中,以蒙脱土为原料,蒙脱土中的金属离子在酸性条件下,以可溶盐的形式溶出,使其孔道得到疏通,有利于吸附质分子的扩散,同时置换出层间的金属阳离子,从而减弱层间作用力,更加有利于阳离子之间的交换,因而吸附能力得到提升。

23.本发明的有益效果:

24.本发明在制备一种轮毂用高硬度铝合金材料的过程中制备了一种增强剂,以增强剂作为增强相,利用增强相的直接强化及其对组织的改性作用,提升铝合金的强度、模量、耐磨性能及高温蠕变性能。增强剂引起的应变硬化,提升了轮毂用高硬度铝合金材料的性能。

25.本发明在制备过程中制备了一种清渣剂,能够清除铝合金液内部的氢,提升铝合金的纯度,且加入的氟铝酸钠为常用的精炼剂,其化学结构和氧化铝相似,能提高与铝熔体接触时的表面张力,促进溶解,进一步提高清渣剂效果。

具体实施方式

26.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

27.实施例1

28.制备增强剂:

29.步骤s11、将8

‑

羟基喹啉铝和n,n

‑

二甲基甲酰胺混合,在70℃条件下搅拌至溶解,然后加入二甲苯混合,得到铝源液;其中,8

‑

羟基喹啉铝和n,n

‑

二甲基甲酰胺的用量质量比

为1:60;

30.步骤s12、将聚碳硅烷和二甲苯混合,搅拌溶解后加入铝源液得到混合液,将得到的混合液转移至高压反应釜中,在200℃条件下,保温10min,然后升温至280℃,保温1h,保温结束后,冷却至室温,在氩气保护条件下加热至150℃,至大部分溶剂蒸干,继续升温至280℃,除去二甲苯和n,n

‑

二甲基甲酰胺,得到前驱体;其中,聚碳硅烷、二甲苯和铝源液的用量质量比为15:30:64;

31.步骤s13、将得到的前驱体进行熔融纺丝,得到增强剂;其中,熔融纺丝的温度为338℃,纺丝压力为0.5mpa,收丝速度为1000r/min。

32.实施例2

33.制备增强剂:

34.步骤s11、将8

‑

羟基喹啉铝和n,n

‑

二甲基甲酰胺混合,在70℃条件下搅拌至溶解,然后加入二甲苯混合,得到铝源液;其中,8

‑

羟基喹啉铝和n,n

‑

二甲基甲酰胺的用量质量比为1:60;

35.步骤s12、将聚碳硅烷和二甲苯混合,搅拌溶解后加入铝源液得到混合液,将得到的混合液转移至高压反应釜中,在200℃条件下,保温10min,然后升温至280℃,保温1h,保温结束后,冷却至室温,在氩气保护条件下加热至155℃,至大部分溶剂蒸干,继续升温至280℃,除去二甲苯和n,n

‑

二甲基甲酰胺,得到前驱体;其中,聚碳硅烷、二甲苯和铝源液的用量质量比为15:30:64;

36.步骤s13、将得到的前驱体进行熔融纺丝,得到增强剂;其中,熔融纺丝的温度为340℃,纺丝压力为0.5mpa,收丝速度为1000r/min。

37.实施例3

38.清渣剂通过如下步骤制备:

39.步骤a11、将蒙脱土在450℃条件下煅烧1h,然后加入氯化钠水溶液中,在80℃条件下,加入盐酸溶液超声分散10min,过滤,将得到的滤饼用去离子水洗涤,至洗涤液呈中性,然后在40℃条件下干燥至恒重,得到固体a;其中,氯化钠水溶的质量分数为8%,盐酸溶液的质量分数为10%,蒙脱土为钠基蒙脱土;

40.步骤a12、将氟化钠和氯化镁研磨,过50目筛,在560℃条件下煅烧4h,然后和去离子水混合制得浆液,用球磨机在转速为1500r/min条件下,球磨30min,然后加入固体a、氟铝酸钠和纳米二氧化硅混合,烘干制得清渣剂。其中,各物质的重量份为:3份氟化钠,1份氯化镁,10份纳米二氧化硅,15份蒙脱土,10氟铝酸钠。

41.实施例4

42.清渣剂通过如下步骤制备:

43.步骤a11、将蒙脱土在450℃条件下煅烧1h,然后加入氯化钠水溶液中,在80℃条件下,加入盐酸溶液超声分散10min,过滤,将得到的滤饼用去离子水洗涤,至洗涤液呈中性,然后在40℃条件下干燥至恒重,得到固体a;其中,氯化钠水溶的质量分数为8%,盐酸溶液的质量分数为10%,蒙脱土为镁基蒙脱土;

44.步骤a12、将氟化钠和氯化镁研磨,过50目筛,在560℃条件下煅烧4h,然后和去离子水混合制得浆液,用球磨机在转速为1500r/min条件下,球磨30min,然后加入固体a、氟铝酸钠和纳米二氧化硅混合,烘干制得清渣剂。其中,各物质的重量份为:8份氟化钠,5份氯化

镁,12份纳米二氧化硅,20份蒙脱土,15份氟铝酸钠。

45.实施例5

46.一种轮毂用高硬度铝合金材料,以质量百分比计,包含fe:0.92%、si:11.70%、mg:0.29%、ti:0.12%、sr:0.012%、cu:0.06%、mn:0.27%、zn:0.12%、ni:0.12%、pb;0.09%、sn;0.04%、增强剂:4%,余量为al和不可避免的杂质。

47.实施例6

48.一种轮毂用高硬度铝合金材料,以质量百分比计,包含fe:1.05%、si:13.20%、mg:0.45%、ti:0.007%、sr:0.018%、cu:0.005%、mn:0.33%、zn:0.020%、ni:0.003%、pb:0.001%、sn:0.001%、增强剂:5%,余量为al和不可避免的杂质。

49.实施例7

50.一种轮毂用高硬度铝合金材料,以质量百分比计,fe:0.93%、si:11.80%、mg:0.35%、ti:0.10%、sr:0.012%、cu;0.05%、mn:0.28%、zn:0.10%、ni:0.10%、pb:0.08%、sn:0.04%、增强剂:4%,余量为al和不可避免的杂质。

51.实施例8

52.一种轮毂用高硬度铝合金材料,以质量百分比计,fe:0.98%、si:12.00%、mg:0.40%、ti:0.007%、sr:0.018%、cu:0.005%、mn:0.31%、zn:0.20%、ni:0.003%、pb≤0.001%、sn≤0.001%、增强剂:5%,余量为al和不可避免的杂质。

53.实施例9

54.制备一种轮毂用高硬度铝合金材料:

55.第一步、按照质量百分比称取原料;

56.第二步、将称取好的原料投入熔炼炉中,将熔炼炉内温度升温至840

‑

860℃,待原料熔化后,保持温度恒定,熔炼2h,然后加入清渣剂,精炼45min,清渣后,加入增强剂保温30min,得到熔炼好的合金液;

57.第三步、将熔炼好的合金液浇筑成锭,进行均匀化处理,然后冷却至室温,得到一种轮毂用高硬度铝合金材料。

58.其中,浇筑成锭时的浇筑温度为800℃,均匀化处理时,处理温度为450℃,处理时间为18h。增强剂为实施例2制得的,清渣剂为实施例4制得的,各物质的用量质量百分比按照实施例8。

59.实施例10

60.制备一种轮毂用高硬度铝合金材料:

61.第一步、按照质量百分比称取原料;

62.第二步、将称取好的原料投入熔炼炉中,将熔炼炉内温度升温至840

‑

860℃,待原料熔化后,保持温度恒定,熔炼2h,然后加入清渣剂,精炼45min,清渣后,加入增强剂保温30min,得到熔炼好的合金液;

63.第三步、将熔炼好的合金液浇筑成锭,进行均匀化处理,然后冷却至室温,得到一种轮毂用高硬度铝合金材料。

64.其中,浇筑成锭时的浇筑温度为820℃,均匀化处理时,处理温度为480℃,处理时间为20h。增强剂为实施例2制得的,清渣剂为实施例4制得的,各物质的用量质量百分比按照实施例8。

65.对比例1

66.与实施例10相比不使用清渣剂,其余原料及制备过程保持不变。

67.对比例2

68.与实施例10相比不添加增强剂,其余原料及制备过程保持不变。

69.对比例3

70.与实施例10相比,不使用清渣剂且不添加增强剂,其余原料及制备过程保持不变。

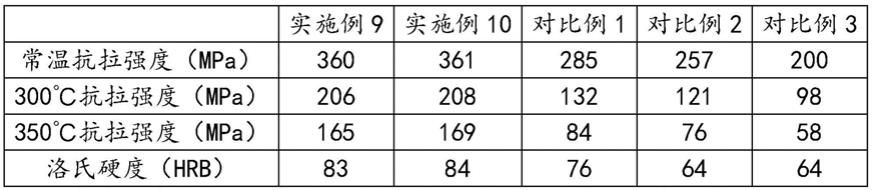

71.对实施例9

‑

10和对比例1

‑

3制得的样品进行测试,测试项目包括:常温抗拉强度、300℃高温抗拉强度、350℃高温抗拉强度和洛氏硬度;用ags

‑

j型电子万能试验机进行抗拉性能测试;根据astm e18

‑

2018金属材料洛氏硬度标准测试方法,测试洛氏硬度,测试结果如下表1所示:

72.表1

[0073][0074]

本发明在制备一种轮毂用高硬度铝合金材料高温蠕变性能好,增强剂的添加,提高了轮毂用高硬度铝合金材料的硬度。

[0075]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0076]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。