1.本发明涉及焊接设备技术领域。更具体地说,本发明涉及一种压力钢管加劲环焊接装置。

背景技术:

2.水电站的压力钢管为了达到抗外压和增加钢管刚度的作用,一般在钢管外壁设计数量不等的加劲环。在压力钢管加劲环角焊缝焊接过程中,常规施工方式需要根据情况搭设不同高度平台,耗时费力;另外加劲环角焊缝多数采用二氧化碳气体保护焊进行焊接,常规采用两人操控2台气保焊机进行单道加劲环角焊缝同时焊接,经常会出现焊工焊接速度不一致、焊接水平不同出现加劲环角焊缝质量差,影响压力钢管出厂质量。

3.申请号为2020204842989,名称为一种可实现加劲环自动化焊接的装置,公开了通过滚动架滚动钢管,在钢管顶管架设焊接装置,实现对加劲环的焊接,其存在滚动过程中滚轴通过摩擦力带动钢管,易产生滑移,导致焊接质量差的问题。

技术实现要素:

4.本发明的一个目的是解决至少上述问题,并提供至少后面将说明的优点。

5.本发明还有一个目的是提供一种压力钢管加劲环焊接装置,在省力型动力源的基础上通过一对定位组件的设置实现压力钢管的定位,且配合周向第一千斤顶的设置增大转动效果,降低产生滑移概率,提高焊接质量。

6.为了实现根据本发明的这些目的和其它优点,提供了一种压力钢管加劲环焊接装置,包括龙门架、上下伸缩架设于龙门架顶端的焊接装置、分别设于龙门架相对两侧的滚动定位装置,每个滚动定位装置包括:

7.安装板,其固设于龙门架其中一侧上,所述安装板上贯穿且可转动安装有转盘;

8.滚动组件,其设于所述安装板外侧,包括固设于所述安装板上的大齿轮、与所述大齿轮外周啮合的小齿轮、固设于所述转盘上的延伸板、固设于所述延伸板外侧面上的旋转电机,其中,所述旋转电机的输出端穿过所述延伸板与所述小齿轮同轴固接,以带动小齿轮沿大齿轮周向转动,进而带动转盘转动;

9.定位组件,其包括固设于所述转盘上的伸缩杆、固设于所述伸缩杆自由端的固定块、沿固定块周向等间隔辐射的至少三个第一千斤顶。

10.优选的是,所述延伸板包括设于所述转盘的外侧面的增高部、固设于所述增高板的外周面上的延伸部,其中,所述增高部设置为使所述延伸部与所述大齿轮间隔设置。

11.优选的是,贯穿所述转盘及增高部设置有穿孔;

12.所述伸缩杆包括同轴架设于所述转盘外侧面的伸缩电机、同轴固设于所述转盘内侧面的花键套、套设于所述花键套内的花键轴,其中,所述伸缩电机的输出轴穿过所述穿孔与所述花键轴同轴固接,以带动花键轴沿所述花键套长度方向伸缩。

13.优选的是,每个第一千斤顶的自由端固接防滑板,其中,所述防滑板包括弧形板、

设于弧形板外端面的弹性金属片、设于弹性金属片外侧面的防滑层。

14.优选的是,其中一滚动定位装置的其中一个千斤顶上固设有光电测距仪的发射端,另一滚动定位装置的其中一个千斤顶上固设有与光电测距仪的发射端相对的反射端,当压力钢管定位于一对滚动定位装置上时,所述光电测距仪的发射端与反射端对应设置。

15.优选的是,所述固定块端面为正n边形,与每个固定块对应的第一千斤顶为n个,且n个第一千斤顶与所述固定块的n个周向侧面一一对应。

16.优选的是,还包括上料装置,其位于一对滚动定位装置的中部,包括沿龙门架宽度方向间隔设置的一对杠杆轨道、可行走于一对杠杆轨道上的滚轮架,每个杠杆轨道包括:

17.第二千斤顶,其固定设置,所述第二千斤顶与所述伸缩杆共竖直面设置;

18.轨道,其铰接设于第二千斤顶的顶端以形成杠杆,所述轨道阻力臂的自由端向上延伸固接档杆,所述轨道动力臂上设置竖杆,所述竖杆上螺接丝杆,所述丝杆沿所述轨道长度方向设置;

19.其中,一对轨道的动力臂自由端固接导向板,所述导向板底端沿平行于所述轨道长度方向设置导轨,位于所述导向板下方设有第三千斤顶,所述第三千斤顶的顶端具有与所述导轨对应的导块,所述导块滑动设于所述导轨内。

20.优选的是,所述焊接装置包括一对关于待处理加劲环对称设置的支撑杆、固设于一对支撑杆上方的连杆、固设于连杆下方的两对导向轮、可上下调节设于每个支撑杆上的高度调节杆、可转动设于高度调节杆自由端的角度调节杆、设于角度调节杆自由端的夹具、夹设于夹具上的气保焊枪,其中,所述支撑杆沿龙门架深度方向设置,每对导向轮分别抵设于加劲环两侧。

21.优选的是,所述竖杆为可伸缩定位杆体。

22.本发明至少包括以下有益效果:

23.第一、通过一对滚动组件的设置,小齿轮、大齿轮以及延伸板的设置形成省力型动力源;在省力型动力源的基础上通过一对定位组件的设置实现压力钢管的定位,且配合周向第一千斤顶的设置增大转动效果,降低产生滑移概率,提高焊接质量,进一步,通过压缩弹性金属片,使其弯曲以与压力钢管贴合配合防滑层的设置,共同作用提高定位组件与压力钢管之间的相对摩擦。

24.第二、伸缩电机配合穿孔、以及花键套内部空腔的设置,有效延长花键轴相对于花键套的相对伸缩距离,同时,由于伸缩电机与所述转盘同轴设置,避免在转动过程中由于偏心力而影响整个装置运作的平稳性。

25.第三、通过上料装置的设置,满足竖直吊装的同时,无须在龙门架顶端对应设置避让装置,同时通过第二千斤顶、第三千斤顶的设置配合轨道利用杠杆原理对压力钢管进行省力型上料,提高上料便利性。

26.第四、通过导向轮配合高度调节杆、角度调节杆以及夹具的设置,实现气保焊枪相对于焊缝的精准调控。

27.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

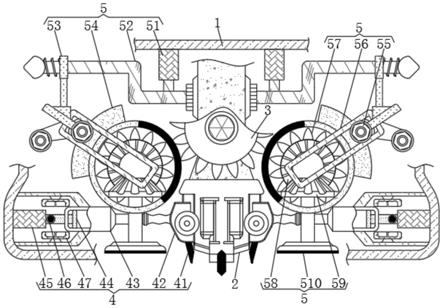

28.图1为本发明的其中一种技术方案所述压力钢管加劲环焊接装置的结构示意图;

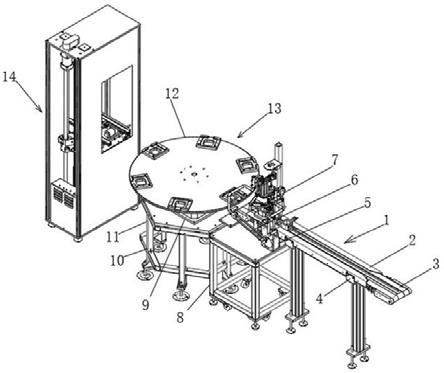

29.图2为本发明的其中一种技术方案所述筛盘的结构示意图;

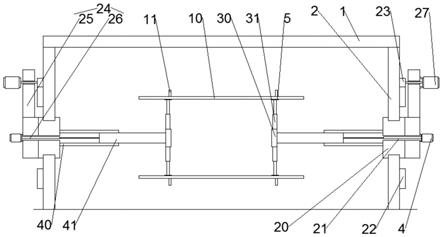

30.图3为本发明的其中一种技术方案所述筛盘的结构示意图;

31.图4为本发明的其中一种技术方案所述筛盘的结构示意图。

32.附图标记具体为:龙门架1;压力钢管10;加劲环11;安装板2;转盘20;穿孔21;大齿轮22;小齿轮23;延伸板24;增高部25;延伸部26;旋转电机27;固定块30;第一千斤顶31;伸缩电机4;花键套40;花键轴41;防滑板5;滚轮架6;第二千斤顶60;轨道61;档杆62;竖杆63;丝杆64;导向板7;第三千斤顶70;支撑杆8;连杆80;高度调节杆82;角度调节杆83;夹具84;气保焊枪85;固定杆9;通孔90;螺杆91;螺帽92;滑轮93;螺旋弹簧94。

具体实施方式

33.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

34.应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不配出一个或多个其它元件或其组合的存在或添加。

35.如图1、3所示,本发明提供一种压力钢管加劲环焊接装置,包括龙门架1、上下伸缩架设于龙门架1顶端的焊接装置、分别设于龙门架1相对两侧的滚动定位装置,每个滚动定位装置包括:

36.安装板2,其固设于龙门架1其中一侧上,所述安装板2上贯穿且可转动安装有转盘20,用于为滚动组价以及定位组件的安装提供空间和位置;

37.滚动组件,其设于所述安装板2外侧(一对安装板2的相对侧为内侧,非相对侧为外侧),所述滚动组件包括固设于所述安装板2外侧上的大齿轮22(所述大齿轮22与所述转盘20同轴设置,且为环状,所述大齿轮22套装于所述转盘20外周)、与所述大齿轮22外周啮合的小齿轮23、固设于所述转盘20上的延伸板24(所述延伸板24沿所述转盘20的径向方向延伸)、固设于所述延伸板24外侧面(背离大齿轮22的一面)上的旋转电机27,其中,所述旋转电机27的输出端穿过所述延伸板24与所述小齿轮23同轴固接,以带动小齿轮23沿大齿轮22周向转动,进而带动转盘20转动;

38.定位组件,其包括固设于所述转盘20上的伸缩杆、固设于所述伸缩杆自由端的固定块30、沿固定块30周向等间隔辐射的至少三个第一千斤顶31。

39.在上述技术方案中,龙门架1呈倒置u字形,用于提供配套装置安装的空间,所述焊接装置可上下调节高度的安装于龙门架1的顶端,以作用于不同直径的压力钢管10,具体上下调节高度的方式可设置为龙门架1顶端通过起升装置架设可上下调节高度的操作平台,其中,在压力钢管10吊装的过程中为满足竖直向下吊装,所述龙门架1顶端同步应当架设为提供压力钢管10下吊的空间,故而所述操作平台同步设置为可伸缩的,便于吊装时收缩提供压力钢管10下吊的空间,吊装定位后,延长提供安装焊接装置的平台,所述龙门架1配套设置用于操作员上升至操作台的步梯,所述龙门架1的宽度方向为其相对两侧的连线方向,深度方向为水平且垂直于该连线的方向,一对滚动定位装置的伸缩杆共直线,且一对滚动定位装置对称设置,当所述伸缩杆收缩至最短时,一对滚动定位装置间的距离大于待处理

压力钢管10的长度,当所述伸缩杆伸长至最长时,一对滚动定位装置间的距离小于待处理压力钢管10的长度,使用过程中,包括以下步骤:s1、一对伸缩杆收缩至一对滚动定位装置间的距离大于待处理压力钢管10的长度,全部第一千斤顶31收缩至长度小于待处理压力钢管10的内环半径;s2、吊装压力钢管10使其与伸缩杆同轴设置,一对伸缩杆伸长至使对应的第一千斤顶31位于压力钢管10内,第一千斤顶31延长至支撑压力钢管10;s3、调控焊接装置就位,一对旋转电机27同步工作带动压力钢管10转动,实现焊接;采用这种技术方案,通过一对滚动组件的设置,小齿轮23、大齿轮22以及延伸板24的设置形成省力型动力源;在省力型动力源的基础上通过一对定位组件的设置实现压力钢管10的定位,且配合周向第一千斤顶31的设置增大转动效果,降低产生滑移概率,提高焊接质量。

40.在另一种技术方案中,所述延伸板24包括设于所述转盘20的外侧面的增高部25、固设于所述增高板的外周面上的延伸部26,其中,所述增高部25设置为使所述延伸部26与所述大齿轮22间隔设置。所述增高部25与所述转盘20同轴设置,所述延伸部26沿所述增高部25的径向方向延伸,采用这种方案,所述延伸板24为l形板,通过增高部25扩大延伸部26与大齿轮22之间的距离,为延伸部26提供安装空间。

41.在另一种技术方案中,贯穿所述转盘20及增高部25设置有穿孔21;

42.所述伸缩杆包括同轴架设于所述转盘20外侧面的伸缩电机4、同轴固设于所述转盘20内侧面的花键套40、套设于所述花键套40内的花键轴41,其中,所述伸缩电机4的输出轴穿过所述穿孔21与所述花键轴41同轴固接,以带动花键轴41沿所述花键套40长度方向伸缩。采用这种方案,伸缩电机4配合穿孔21、以及花键套40内部空腔的设置,有效延长花键轴41相对于花键套40的相对伸缩距离,同时,由于伸缩电机4与所述转盘20同轴设置,避免在转动过程中由于偏心力而影响整个装置运作的平稳性。

43.在另一种技术方案中,每个第一千斤顶31的自由端固接防滑板5,其中,所述防滑板5包括弧形板、设于弧形板外端面的弹性金属片、设于弹性金属片外侧面的防滑层。采用这种方案,所述弧形板的不与所述压力钢管10内侧面贴合,当所述弹性金属片与所述压力钢管10内侧壁接触时,进一步通过第一千斤顶31压缩弹性金属片,使其弯曲以与压力钢管10贴合配合防滑层的设置,共同作用提高定位组件与压力钢管10之间的相对摩擦,进一步降低滑移概率。

44.在另一种技术方案中,其中一滚动定位装置的其中一个千斤顶上固设有光电测距仪的发射端,另一滚动定位装置的其中一个千斤顶上固设有与光电测距仪的发射端相对的反射端,当压力钢管10定位于一对滚动定位装置上时,所述光电测距仪的发射端与反射端对应设置,还包括用于接收光电测距仪信号的控制器,当接收信号失败时,表示一对滚动定位装置错位,即转动过程中出现滑移问题,立即报警。采用这种方案,能够时刻监测装置运转效果,而且通过光电测距仪能够为一对滚动定位装置的相对且对称设置提供参考依据。

45.在另一种技术方案中,所述固定块30端面为正n边形,与每个固定块30对应的第一千斤顶31为n个,且n个第一千斤顶31与所述固定块30的n个周向侧面一一对应。优选的n为6,采用这种方案,便于安装。

46.在另一种技术方案中,如图2所示,还包括上料装置,其位于一对滚动定位装置的中部,包括沿龙门架1宽度方向间隔设置的一对杠杆轨道、可行走于一对杠杆轨道上的滚轮架6,每个杠杆轨道包括:

47.第二千斤顶60,其固定设置于地面,所述第二千斤顶60与所述伸缩杆共竖直面设置,即所述第二千斤顶60的竖向延长线与所述伸缩杆的水平延长线相交;

48.轨道61,其铰接设于第二千斤顶60的顶端以形成杠杆,所述轨道61阻力臂的自由端向上延伸固接档杆62,所述轨道动力臂上设置竖杆63,所述竖杆63上螺接丝杆64,所述丝杆64沿所述轨道61长度方向设置,当所述轨道61水平设置时,所述档杆62的顶端高度等于所述丝杆64的顶端高度;

49.其中,一对轨道61的动力臂自由端固接导向板7,所述导向板7底端沿平行于所述轨道61长度方向设置导轨,位于所述导向板7下方设有第三千斤顶70,所述第三千斤顶70的顶端具有与所述导轨对应的导块,所述导块滑动设于所述导轨内。在上述技术方案中,根据实际情况,第二千斤顶60配合第三千斤顶70可采用部门埋设于地面以下的方式,相对的降低整套装置的运作高度,所述轨道61位于所述第二千斤顶60两端的部分分别为其阻力臂和动力臂,动力臂长度大于所述阻力臂长度,所述操作平台位于定位后的压力钢管10的正上方,无须考虑操作平台伸缩提供吊装空间的问题,阻力臂的延伸促使压力钢管10的吊装无须在操作平台的上方进行,所述滚轮架6架设于一对轨道61上,使用过程中,包括以下步骤:依据待处理钢管外周半径确定第二千斤顶60的顶升高度(满足当第三千斤顶70的顶升高度等于第二千斤顶60的顶升高度时,所述待处理钢管的中心高度等于所述伸缩杆的中心高度),第二千斤顶60顶升至预定的顶升高度;顶升第三千斤顶70至顶升高度等于第二千斤顶60的顶升高度;确定丝杆64位置(满足当压力钢管10与丝杆64端部抵接时,所述压力钢管10位于所述第二千斤顶60正上方);一对伸缩杆收缩至一对滚动定位装置间的距离大于待处理压力钢管10的长度,全部第一千斤顶31收缩至长度小于待处理压力钢管10的内环半径;吊装压力钢管10至滚轮架6,所述第三千斤顶70收缩预定距离,调控杠杆朝向第三千斤顶70倾斜的角度(极小角度,便于控制压力杠杆在滚轮架6的作用下朝向第二压力钢管10移动至与丝杆64抵接,具体可为0.5

‑1°

,依据具体情况设置);一对伸缩杆伸长至使对应的第一千斤顶31位于压力钢管10内,第一千斤顶31延长至支撑压力钢管10;所述第二千斤顶60、第三千斤顶70下降至不影响压力钢管10的旋转,采用这种方案,通过上料装置的设置,满足竖直吊装的同时,无须在龙门架1顶端对应设置避让装置,同时通过第二千斤顶60、第三千斤顶70的设置配合轨道61利用杠杆原理对压力钢管10进行省力型上料,提高上料便利性。

50.在另一种技术方案中,如图4所示,所述焊接装置包括一对关于待处理加劲环11对称设置的支撑杆8、固设于一对支撑杆8上方的连杆80、固设于连杆80下方的两对导向轮、可上下调节设于每个支撑杆8上的高度调节杆82(水平设置,且一对高度调节杆82相对设置,用于实现气保焊枪85相对于焊缝高度的微调)、可转动设于高度调节杆82自由端(与另一高度调节杆82靠近的一端)的角度调节杆83(具体的其也可通过夹具84夹设,通过拧松后旋转实现角度调节)、设于角度调节杆83自由端的夹具84、夹设于夹具84上的气保焊枪85(通过拧松后实现气保焊枪85夹设位置的调节),其中,所述支撑杆8沿龙门架1深度方向设置,每对导向轮分别抵设于加劲环11两侧。当压力钢管10通过一对滚动定位装置定位后,依据压力杠杆上加劲环11的位置定位焊接装置的位置,定位后焊接装置位于压力钢管10的正上方,一对支撑杆8分设于待处理加劲环11两侧,且关于加劲环11对称设置,优选的,一对支撑杆8底端设置行走轮,便于移动,连杆80用于将一对支撑杆8连接成一个整体,导向轮的作用在于形成焊接装置与加劲环11之间的定位,采用这种方案,通过导向轮配合高度调节杆82、

角度调节杆83以及夹具84的设置,实现气保焊枪85相对于焊缝的精准调控。

51.在另一种技术方案中,每个导向轮包括固设于所述连杆80一侧且平行于所述支撑杆8的固定杆9、贯穿所述固定杆9设置的通孔90、穿设于所述通孔90上的螺杆91、螺设于所述螺杆91靠近对应支撑杆8一端的螺帽92、固设于所述螺杆91远离对应支撑杆8一端的滑轮93、同轴套设于螺杆91上且位于固定杆9与滑轮93间的螺旋弹簧94,其中,当所述滑轮93抵设于加劲环11一侧时,与其对应的螺旋弹簧94呈压缩状态。两对导向轮关于连杆80对称设置,采用这种方案,通过螺旋弹簧94配合螺杆91、螺帽92、滑轮93的设置,实现沿加劲环11厚度方向的弹性定位,实现导向作用的同时适用于不同厚度的加劲环11,提高整个装置的实用性。

52.在另一种技术方案中,所述竖杆63为可伸缩定位杆体,采用这种方案,实际使用过程中,当轨道61水平设置时,通过竖杆63调控使所述丝杆64距离轨道61的距离等于所述压力钢管10的半径,提高抵挡效果。

53.这里说明的设备数量和处理规模是用来简化本发明的说明的。对本发明压力钢管加劲环焊接装置的应用、修改和变化对本领域的技术人员来说是显而易见的。

54.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。