1.本发明涉及钢材及其制造方法。

2.本技术基于在2019年06月27日向日本技术的专利申请2019

‑

119789号、在2019年10月07日向日本技术的专利申请2019

‑

184528号、在2020年04月01日向日本技术的专利申请2020

‑

065648号要求优先权,在此援引其内容。

背景技术:

3.作为钢材的用途,可列举船舶、高层建筑物及其他建筑物、桥梁、海洋结构物、lng储藏罐、其他的大型罐、管线管等焊接结构物。近年来,由于集装箱船的装载重量增大等,因此焊接结构物的大型化正在推进。与此相伴,对于钢材要求板厚度的厚壁化、高强度化。另外,在上述那样的焊接结构物中,对于焊接部,也需要更进一步确保安全性、可靠性,焊接热影响区的韧性(以下有时称为“haz韧性”)的提高成为课题。

4.另外,在焊接结构物的整个建造费中所占用的焊接施工费用大,为了削减该费用,要求进行高效率的焊接。具体而言,以大线能量进行焊接,减少焊接道数是有效的。但是,在进行大线能量的焊接的情况下,通常钢材的haz的组织粗大化,不能够避免韧性(haz韧性)的劣化。

5.以往,已知对于高强度钢板的haz韧性,奥氏体(γ)的晶体粒径、相变组织、haz的硬度、粗大硬质相等会造成大的影响,曾提出了用于提高haz韧性的各种对策。其中,对于haz韧性的提高,haz组织的微细化最有效,曾提出了许多有效利用夹杂物来使haz组织微细化的方法。

6.对于有效利用夹杂物来进行的haz组织的微细化,有:通过夹杂物的钉扎效应抑制晶粒的生长的方法、和在因焊接时的热影响而粗大化了的奥氏体粒内以夹杂物为核而生成铁素体(晶内相变)从而使组织微细化的方法。关于基于晶内相变的组织微细化,迄今为止曾提出了将tin等氮化物、mns等硫化物或即使在高温下也化学稳定的氧化物等作为铁素体生成位点(核)利用的技术。

7.在专利文献1中提出了利用含有rem和zr的夹杂物使haz韧性提高的方法。

8.在专利文献2中记载了一种钢板,其中,在钢中所含有的宽度为1μm以上的夹杂物的组成中,夹杂物中的zr量为5~60%、rem量为5~50%、al量为5~30%、s量超过0%且小于20%。

9.在专利文献3中记载了一种钢材,其中,包含含有rem、zr、ti、al、ca和s的复合氧化物,关于钢材中的复合氧化物,等效圆直径超过3μm的氧化物在每1mm2中为5.0个以下,并且,关于等效圆直径为0.1~3μm的复合氧化物,满足规定的式子的复合氧化物个数为100个/mm2以上,而且,满足规定的式子的0.1~3μm的复合氧化物的平均组成为al2o3:20%以下、tio2:3~20%、zro2:5~50%、rem氧化物:5~50%、cao:5~50%、s:1~15%。

10.在专利文献4中记载了一种钢材,其中,包含含有zr、rem和ca的氧化物,钢材中所含的全部夹杂物之中,等效圆直径为0.1~2μm的夹杂物在每1mm2观察视场面积中为120个

以上,等效圆直径超过3μm的氧化物在每1mm2观察视场面积中为5.0个以下,并且,钢材中所含的夹杂物的成分组成满足下述式(1)的关系。

11.(insol.ti

‑

3.4

×

insol.n)/insol.al=1.0~8

…

(1)

12.在专利文献5中记载了一种钢材,其中,以平均组成计满足zro2:5~50%、rem的氧化物:5~50%、cao:50%以下的夹杂物之中,等效圆直径为0.1~2μm的夹杂物在每1mm2观察视场面积中为120个以上,等效圆直径超过3μm的氧化物在每1mm2观察视场面积中为5.0个以下,等效圆直径超过5μm的氧化物在每1mm2观察视场面积中为5.0个以下,相对于全部夹杂物的个数,rem与zr的摩尔比(rem/zr)满足0.6~1.4的含rem和zr的夹杂物i的个数比例为30%以上,和/或,相对于全部夹杂物的个数,rem和zr的合计摩尔数与al、ca和ti的合计摩尔数之比[(rem zr)/(al ca ti)]满足0.5~1.2的含rem、zr、al、ca和ti的夹杂物ii的个数比例为40%以上。

[0013]

但是,这些技术,虽然能够得到一定的haz韧性提高效果,但是在大线能量焊接的haz中未必可以说能得到充分的韧性。

[0014]

另外,对于船舶、高层建筑物、其他建筑物、桥梁、海洋结构物、lng储藏罐、其他的大型罐、管线管等结构物所使用的钢材,为了抑制结构物的脆性破坏,也存在要求作为抑制脆性破坏传播的能力的止裂性(脆性破坏传播停止功能)的情况。特别是在高强度厚钢板中,期望使止裂性提高。

[0015]

但是,在专利文献1~5中都没有考虑止裂性。

[0016]

在先技术文献

[0017]

专利文献

[0018]

专利文献1:日本国特开2008

‑

291347号公报

[0019]

专利文献2:日本国特开2014

‑

214371号公报

[0020]

专利文献3:日本国特开2014

‑

185364号公报

[0021]

专利文献4:日本国特开2014

‑

1432号公报

[0022]

专利文献5:日本国特开2012

‑

162797号公报

技术实现要素:

[0023]

本发明的课题是提供具有优异的haz韧性、特别是在线能量35kj/mm以上的大线能量焊接的haz中具有优异的韧性的钢材及其制造方法。

[0024]

另外,本发明的课题是还提供具有优异的haz韧性、特别是在线能量35kj/mm以上的大线能量焊接的haz中具有优异的韧性、而且具有优异的止裂性、且为高强度的钢材及其制造方法。

[0025]

本发明人,作为用于haz中的组织微细化的晶内铁素体生成位点,着眼于含zr氧化物及b氮化物,来进行了深入研究。其结果,主要得到下述的(a)~(e)的新见解。

[0026]

(a)存在钢中的sol.zr越少则haz韧性越改善的倾向,钢中的sol.zr优选为0.0010质量%以下。在此,sol.zr是酸可溶性zr,相当于能够采用电解提取残渣分析法等测定的固溶于钢中的zr。

[0027]

(b)通过含有zr和b,在钢中以含zr氧化物为核而析出b氮化物。这样的析出有b氮化物的含(zr,b)氧化物粒子,与含zr氧化物相比,作为晶内铁素体生成位点更有效地发挥

作用。在要获得这样的含(zr,b)氧化物粒子的情况下,优选:在精炼工序中,钢液的溶解氧浓度变为0.0050%以下后添加zr,接着,添加b,由此使作为固溶在钢中的b量的b

f

成为0.0030质量%以下。

[0028]

(c)若含(zr,b)氧化物粒子中所含的al2o3在夹杂物粒子的组成中为50质量%以下,则含(zr,b)氧化物粒子作为晶内铁素体生成位点更有效地发挥作用。在使al2o3为50质量%以下的情况下,优选:在精炼工序中,钢液的溶解氧浓度变为0.0050%以下后添加zr,然后进行连续铸造。

[0029]

(d)在含(zr,b)氧化物粒子之中的等效圆直径为0.5μm以上、且al2o3组分为50质量%以下的含(zr,b)氧化物粒子的个数密度为5~300个/mm2的情况下,会在haz中微细且大量地生成晶内铁素体,haz韧性提高。

[0030]

(e)若在钢中过量地含有作为强脱氧元素发挥作用的al,则含zr氧化物的生成被阻碍。为了确保钢液中的溶解氧量、使钢中生成含zr氧化物,al含量优选设为0.010质量%以下。另外,如ca、mg、rem那样脱氧能力比al更强的元素优选限制在合计0.0005质量%以下。

[0031]

进而,本发明人发现,除了上述(a)~(e)以外,通过控制显微组织、和板厚方向的晶界密度或板厚方向的织构,与钢材表面平行的方向、例如与轧制方向垂直或平行的方向的止裂性提高。

[0032]

本发明是基于上述见解而完成的,其要旨如下所述。

[0033]

[1]本发明的一个方式涉及的钢材,化学组成以质量%计含有c:0.040~0.160%、si:0.01~0.50%、mn:0.70~2.50%、p:0.030%以下、s:0.008%以下、al:0.010%以下、ca、mg和rem的含量的合计:0.0005%以下、n:0.0010~0.0080%、o:0.0005~0.0040%、ti:0.003~0.024%、zr:0.0007~0.0050%、b:0.0003~0.0040%、cu:0~1.00%、ni:0~2.50%、cr:0~1.00%、mo:0~0.50%、nb:0~0.050%、v:0~0.150%、w:0~1.00%、sn:0~0.50%,余量包含fe和杂质元素,insol.zr为0.0007~0.0040%,sol.zr为0.0010%以下,由下述式(1)和(2)表示的b

f

为0.0030%以下,含有5.0质量%以上的zr、0.1质量%以上的b和1.0质量%以上的o的含(zr,b)氧化物粒子之中的等效圆直径为0.5μm以上且al2o3组分为50质量%以下的含(zr,b)氧化物粒子的个数密度为5~300个/mm2。

[0034]

b

f’=b

‑

[n

‑

{ti

‑

(o

‑

insol.zr

×

(32/91.224))

×

(95.734/48)}

×

(14/47.867)]

×

(10.811/14)

…

(1)

[0035]

在b

f’>b的情况下,b

f

=b,在0≤b

f’≤b的情况下,b

f

=b

f’,在b

f’<0的情况下,b

f

=0

…

(2)

[0036]

其中,式(1)和式(2)中的n、ti、o、b为钢中所含的n、ti、o、b的以质量%计的含量,insol.zr为酸不溶性zr的以质量%计的含量。

[0037]

[2]上述[1]所述的钢材,所述化学组成以质量%计可以含有选自cu:0.10~1.00%、ni:0.10~2.50%、cr:0.10~1.00%、mo:0.01~0.50%、nb:0.003~0.050%、v:0.010~0.150%、w:0.01~1.00%和sn:0.03~0.50%之中的1种或2种以上。

[0038]

[3]上述[1]或[2]所述的钢材,也可以:所述化学组成以质量%计含有nb:0.003~0.050%,所述b

f

为0.0020%以下,由下述式(3)表示的碳当量ceq为0.30%~0.55%,具有含有面积率为5~70%的铁素体、面积率为30%以上的贝氏体、面积率为0~15%的珠光体

和面积率为0~5%的马氏体

‑

奥氏体混合组织的显微组织,距表面为1~5mm的位置处的晶界密度为500~1100mm/mm2,板厚的1/4部的位置处的晶界密度为400~1000mm/mm2,板厚的1/2部的位置处的晶界密度为300~900mm/mm2。

[0039]

ceq=c mn/6 (cr mo v)/5 (cu ni)/15

…

(3)

[0040]

式(3)中的c、mn、cr、mo、v、cu和ni是钢中所含的各元素的含量(质量%),在不含有该元素的情况下代入0。

[0041]

[4]上述[1]或[2]所述的钢材,也可以:所述化学组成以质量%计含有nb:0.003~0.050%,所述b

f

为0.0020%以下,由下述式(4)表示的碳当量ceq为0.30%~0.55%,具有含有面积率为5~70%的铁素体、面积率为30%以上的贝氏体、面积率为0~15%的珠光体和面积率为0~5%的马氏体

‑

奥氏体混合组织的显微组织,在作为与主轧制方向垂直的面的垂直面的距表面为1~5mm的位置处,{110}面相对于所述垂直面构成15

°

以内的角度的区域的面积率为30~60%,在所述垂直面的板厚的1/4部,{100}面相对于所述垂直面构成15

°

以内的角度的区域的面积率为10~40%,在所述垂直面的板厚的1/2部,{110}面相对于所述垂直面构成15

°

以内的角度的区域的面积率为40~70%。

[0042]

ceq=c mn/6 (cr mo v)/5 (cu ni)/15

…

(4)

[0043]

式(4)中的c、mn、cr、mo、v、cu和ni是钢中所含的各元素的含量(质量%),在不含有该元素的情况下代入0。

[0044]

[5]本发明的另一方式涉及的钢材的制造方法,是制造[1]或[2]所述的钢材的方法,具备:精炼工序,对钢液进行真空脱气,所述钢液的溶解氧浓度变为0.0050%以下后添加zr,从添加zr起算经过1.0~5.0分钟时添加b;连续铸造工序,在对所述精炼工序后的所述钢液进行连续铸造来制成铸坯时,将铸坯的表面温度从1200℃到变为900℃为止的平均冷却速度设为0.5℃/秒以下;加热工序,对所述连续铸造工序后的所述铸坯进行加热;以及,热轧工序,对所述加热工序后的所述铸坯进行热轧来制成钢材。

[0045]

[6]上述[5]所述的钢材的制造方法,是制造[3]所述的钢材的方法,可以:在所述加热工序中,在加热炉内以在炉中的所述铸坯的表面温度的最高温度成为950~1150℃的范围的方式进行加热,所述热轧工序是依次进行粗轧工序、精轧工序和冷却工序的工序,在所述粗轧工序中,将在所述加热工序中加热了的所述铸坯在下述式(5)所示的再结晶温度trex(℃)以上且1050℃以下的轧制温度下以累积压下率10~75%进行轧制,在ar3由下述式(6)表示时,在所述精轧工序中,将精轧温度设为(ar3‑

50)℃以上且小于所述再结晶温度trex(℃),在累积压下率为45~75%的条件下进行轧制,在所述冷却工序中,在将冷却开始温度设为(ar3‑

100)℃以上且小于所述再结晶温度trex(℃)的范围、将冷却停止温度设为0℃以上且600℃以下的范围、将从冷却开始到冷却停止为止的平均冷却速度设为2~15℃/秒的条件下进行冷却。

[0046]

trex(℃)=

‑

91900

×

[nb*]2 9400

×

[nb*] 770

…

(5)

[0047]

ar3(℃)=910

‑

310

×

c 65

×

si

‑

80

×

mn

‑

20

×

cu

‑

55

×

ni

‑

15

×

cr

‑

80

×

mo

…

(6)

[0048]

[sol.nb]=(10

(

‑

6770/(t 273) 2.26)

)/(c 12/14

×

n)

…

(7)

[0049]

其中,式(5)中的[nb*],在由式(7)表示的[sol.nb]与钢中的nb含量(质量%)的关系为nb≥[sol.nb]的情况下设为[nb*]=[sol.nb],在其关系为nb<[sol.nb]的情况下设为[nb*]=nb,

[0050]

式(6)~式(7)中的元素符号为钢中所含的各元素的以质量%计的含量,在不含有该元素的情况下代入0,

[0051]

式(7)中的t是所述加热工序中的所述铸坯抽出时的所述铸坯的以℃为单位的温度。

[0052]

[7]上述[5]所述的钢材的制造方法,是制造[4]所述的钢材的方法,可以:在所述加热工序中,以从加热炉中抽出时的所述铸坯的全厚平均温度成为950~1200℃的范围的方式进行加热,所述热轧工序是依次进行粗轧工序、一次冷却工序、精轧工序和二次冷却工序的工序,在所述粗轧工序中,将在所述加热工序中加热了的所述铸坯在下述式(8)所示的再结晶温度trex(℃)以上且1050℃以下的轧制温度下以累积压下率10~75%进行轧制,在ar3由下述式(9)表示时,在所述一次冷却工序中,在将冷却开始温度设为ar3℃以上且1050℃以下的范围、将冷却停止温度设为500℃以上且(ar3‑

30)℃以下的范围、将从冷却开始到冷却停止为止的平均冷却速度设为35~100℃/秒的条件下进行冷却,在所述精轧工序中,在精轧温度为750~850℃、轧制道次数为4~15道次、轧制形状比的平均值为0.5~1.0、累积压下率成为45~75%的条件下进行轧制,在所述二次冷却工序中,在将冷却开始温度设为(ar3‑

100)℃以上且小于下述式(8)所示的再结晶温度trex(℃)的范围、将冷却停止温度设为0℃以上且600℃以下的范围、将从冷却开始到冷却停止为止的平均冷却速度设为2~15℃/秒的条件下进行冷却。

[0053]

trex=

‑

91900

×

[nb*]2 9400

×

[nb*] 770

…

(8)

[0054]

ar3(℃)=910

‑

310

×

c 65

×

si

‑

80

×

mn

‑

20

×

cu

‑

55

×

ni

‑

15

×

cr

‑

80

×

mo

…

(9)

[0055]

[sol.nb]=(10

(

‑

6770/(t 273) 2.26)

)/(c 12/14

×

n)

…

(10)

[0056]

其中,式(8)中的[nb*],在由式(10)表示的[sol.nb]与钢中的nb含量(质量%)的关系为nb≥[sol.nb]的情况下设为[nb*]=[sol.nb],在为nb<[sol.nb]的情况下设为[nb*]=nb,

[0057]

式(9)~式(10)中的元素符号为钢中所含的各元素的以质量%计的含量,在不含有该元素的情况下代入0,

[0058]

式(10)中的t是所述加热工序中的所述铸坯抽出时的所述铸坯的以℃为单位的温度。

[0059]

[8]上述[6]或[7]所述的钢材的制造方法,也可以在所述热轧工序后具备回火工序,所述回火工序是进行将所述钢材加热至350~650℃的范围的回火的工序。

[0060]

根据本发明的上述方式,能够提供具有优异的haz韧性、特别是在线能量35kj/mm以上的大线能量焊接的haz中具有优异的韧性的钢材及其制造方法。另外,根据本发明的优选的方式,能够提供具有优异的haz韧性、特别是在线能量35kj/mm以上的大线能量焊接的haz中具有优异的韧性、且具有优异的止裂性、且为高强度的钢材及其制造方法。

具体实施方式

[0061]

已知ti氧化物、b氮化物分散于焊缝金属、haz中,具有将其组织微细化的效果。与此相对,zr不是通常被添加于钢材中的元素,关于由含有zr带来的效果,过去进行的研究非常有限。

[0062]

特别是迄今为止,对于在含zr氧化物上进一步复合析出的b氮化物对钢材的haz组

织的微细化及由此带来的haz韧性的提高如何地影响不曾进行研究。另外,关于含zr氧化物的组成与b氮化物的关系也不曾进行研究。

[0063]

本发明人,作为用于haz组织微细化的晶内铁素体生成位点,着眼于含zr氧化物和b氮化物,进行了深入研究。其结果,主要得到下述(a)~(e)的新见解。

[0064]

(a)为了得到规定的个数密度以上的有助于haz组织微细化的含zr氧化物,需要使zr含量为一定量以上。另一方面,并不是钢中的zr全部形成氧化物,一部分zr未形成氧化物而残留在钢中。未形成该氧化物的zr(sol.zr)不仅使haz韧性显著劣化,也使钢材自身的韧性显著劣化。因此,为了确保haz韧性和钢材自身的韧性,需要降低钢中的sol.zr。有sol.zr越少则韧性越改善的倾向。为了得到haz韧性优异的钢材,优选将sol.zr含量限制在0.0010质量%以下。为了更进一步改善haz韧性,希望将sol.zr含量限制在0.0003质量%以下。

[0065]

(b)判明了:在使含zr氧化物分散的钢中,即使夹杂物的个数增加,也并不是全部的夹杂物作为铁素体的生成位点发挥作用,存在作为铁素体生成位点发挥作用的夹杂物、和不作为铁素体生成位点发挥作用的夹杂物。

[0066]

本发明人为了更有效地促进铁素体生成而对各种元素进行了研究。其结果发现,通过使含有一定量以上的b,在铸造、热轧或焊接时,以含zr氧化物为核而析出b氮化物,该复合析出物即含(zr,b)氧化物粒子作为晶内铁素体生成位点更有效地发挥作用。

[0067]

即,由于b氮化物而使单独难以作为晶内铁素体生成位点发挥作用的含zr氧化物也成为铁素体生成位点,更高效地有助于haz组织的微细化。本发明人进行研究的结果判明,为了得到含(zr,b)氧化物粒子,优选:在精炼工序中,钢液的溶解氧浓度变为0.0050%以下后添加zr,接着,添加b,使作为固溶在钢中的b量的b

f

成为0.0030质量%以下。

[0068]

(c)在钢中,除了b以外,ti也作为氮化物形成元素发挥作用。因此,为了使b氮化物高效地析出,需要抑制ti氮化物的生成。本发明人为了弄清包含氧化物、氮化物在内的夹杂物的生成机制、并弄清用于使b氮化物生成的条件而进行了研究。

[0069]

在含有ti、zr、b的钢液中,首先,脱氧力比ti强的zr优先地成为氧化物,余下的氧(o)与ti结合,成为zr与ti的复合氧化物。其次,未形成氧化物而余下的ti与氮(n)结合而形成氮化物。其次,认为未与ti结合而余下的氮形成b氮化物。

[0070]

由于可以认为zr形成zro2,ti形成ti2o3及tin,b形成bn,因此,能够以它们的原子量或分子量为基础,使用下述式(a1)来求出成为b氮化物的b(basbn)的含量(质量%)。然后,如下述式(a2)所示,将从使钢中含有的b减去成为b氮化物的b而得到的差值作为固溶在钢中的b的计算值(b

f’)。而且,在由下述式(a2)求出的计算值b

f’与钢中的b量的关系为b

f’>b的情况下,将钢中的b量作为固溶在钢中的b量(b

f

)(b

f

=b)。另外,在0≤b

f’≤b的情况下,将由下述式(a2)求出的计算值b

f’作为固溶在钢中的b量(b

f

)(b

f

=b

f’)。而且,在b

f’<0的情况下,将固溶在钢中的b量(b

f

)视为0质量%(b

f

=0)。认为通过使这样求出的b

f

为0.0030质量%以下,能够得到由b氮化物带来的haz韧性改善效果。

[0071]

basbn=(n

‑

(ti

‑

(o

‑

insol.zr

×

(32/91.224))

×

(95.734/48))

×

(14/47.867))

×

(10.811/14)

…

(a1)

[0072]

b

f’=b

‑

basbn

…

(a2)

[0073]

在此,式(a1)中的n、ti和o是钢中所含的各元素(n、ti、o)的含量(质量%),insol.zr是酸不溶性zr的含量(质量%)。

[0074]

另外,式中(a2)的b是钢中所含的b含量(质量%),basbn是由式(a1)求出的值。

[0075]

在对具有b

f

成为0.0030质量%以下的成分的钢坯进行热轧而得到的钢材中,微细的含zr氧化物(主要含有zr和ti的复合氧化物)分散。另外,在一部分的含zr氧化物上,b氮化物进一步复合析出。

[0076]

b氮化物若在焊接时被加热到超过1200℃的温度区域则再固溶,但含zr氧化物即使被加热到1400℃也稳定地存在。因此,在焊接的加热时b氮化物固溶,固溶b偏在于含zr氧化物的周围。认为该固溶b在焊接后的冷却过程中作为以氧化物为核的b氮化物再析出。

[0077]

(d)而且,为了使b氮化物在含zr氧化物上效率好地析出,需要控制含(zr,b)氧化物粒子的组成。具体而言,若使含(zr,b)氧化物粒子中所含的al2o3组分为50质量%以下,则b氮化物更效率好地析出,作为晶内铁素体生成位点更进一步有效地发挥作用。

[0078]

(e)另外,al在钢中作为强脱氧元素发挥作用,因此若在钢中大量含有,则阻碍zr、ti的氧化物生成。为了确保钢液中的溶解氧量,使钢中生成含zr氧化物,al含量优选设为0.010质量%以下。更优选将al含量设为0.005质量%以下。如ca、mg、rem那样脱氧能力比al强的脱氧元素优选合计为0.0005质量%以下。

[0079]

在满足这些条件的钢材中,以满足规定的个数的方式生成规定的尺寸的含(zr,b)氧化物粒子。另外,该含(zr,b)氧化物粒子很多是含有zr和ti的复合氧化物,b氮化物以氧化物为核而析出,而且,al2o3组分(组成中的al2o3的比例)成为50质量%以下。而且,对该钢材实际进行大线能量焊接来考察,搞清了:氧化物的粒子在haz中作为晶内铁素体生成位点有效地发挥作用,通过haz组织的微细化从而使haz韧性改善。

[0080]

另外,本发明人对于上述的生成了含(zr,b)氧化物粒子的钢材,为了使钢材的止裂性提高而进行了深入研究。其结果,主要得到下述的(f)~(g)的新见解。

[0081]

(f)若使b

f

为0.0020质量%以下,则钢材的组织微细化,由此能够使止裂性提高。

[0082]

(g)通过除了控制钢材的化学组成和含zr氧化物以外,还控制显微组织以及板厚方向的晶界密度或板厚方向的织构,能够使与钢材表面平行的方向、例如与轧制方向垂直或平行的方向的止裂性提高。

[0083]

以下,对本发明的一实施方式涉及的钢材(本实施方式涉及的钢材)进行详细说明。

[0084]

本实施方式涉及的钢材,以质量%计,含有c:0.040~0.160%、si:0.01~0.50%、mn:0.70~2.50%、p:0.030%以下、s:0.008%以下、al:0.010%以下、n:0.0010~0.0080%、o:0.0005~0.0040%、ti:0.003~0.024%、zr:0.0007~0.0050%、b:0.0003~0.0040%、ca、mg和rem的含量的合计:0.0005%以下,根据需要来含有选自cu:1.00%以下、ni:2.50%以下、cr:1.00%以下、mo:0.50%以下、nb:0.050%以下、v:0.150%以下、w:1.00%以下和sn:0.50%以下之中的1种以上,余量包含fe和杂质元素,insol.zr为0.0007~0.0040%,sol.zr为0.0010%以下,由下述式(b1)及(b2)表示的b

f

为0.0030%以下,含有5.0质量%以上的zr、0.1质量%以上的b和1.0质量%以上的o的含(zr,b)氧化物粒子之中的等效圆直径为0.5μm以上且al2o3组分为50质量%以下的含(zr,b)氧化物粒子的个数密度为5~300个/mm2。

[0085]

b

f’=b

‑

[n

‑

{ti

‑

(o

‑

insol.zr

×

(32/91.224))

×

(95.734/48)}

×

(14/47.867)]

×

(10.811/14)

…

(b1)

[0086]

在b

f’>b的情况下,b

f

=b,在0≤b

f’≤b的情况下,b

f

=b

f’,在b

f’<0的情况下,b

f

=0

…

(b2)

[0087]

其中,式(b1)及式(b2)中的n、ti、o及b是钢中所含的n、ti、o、b的以质量%计的含量,insol.zr是酸不溶性zr的以质量%计的含量。

[0088]

首先,对本实施方式涉及的钢材的化学组成进行说明。在以下的化学组成的说明中,将与各元素的含量相关的“质量%”表记为“%”。

[0089]

c:0.040~0.160%

[0090]

c是为了提高钢材的强度和韧性而有效的元素。为了得到该效果,将c含量设为0.040%以上。c含量优选为0.050%以上,更优选为0.060%以上。另一方面,若c含量超过0.160%,则难以确保良好的haz韧性,因此c含量设为0.160%以下。c含量优选为0.140%以下,更优选为0.120%以下。

[0091]

si:0.01~0.50%

[0092]

si是作为脱氧元素和强化元素有效的元素。为了得到该效果,将si含量设为0.01%以上。si含量优选为0.03%以上,更优选为0.05%以上。

[0093]

另一方面,若si含量超过0.50%,则haz韧性大幅劣化,因此si含量设为0.50%以下。si含量优选为0.40%以下,更优选为0.35%以下或0.30%以下。

[0094]

mn:0.70~2.50%

[0095]

mn是为了经济地提高钢材的强度和韧性而有效的元素。为了得到该效果,将mn含量设为0.70%以上。mn含量优选为0.90%以上,更优选为1.20%以上。

[0096]

另一方面,若mn含量超过2.50%,则中心偏析变得显著,产生了中心偏析的部分的钢材和haz的韧性劣化。因此,mn含量设为2.50%以下。mn含量优选为2.00%以下,更优选为1.80%以下或1.60%以下。

[0097]

p:0.030%以下

[0098]

p是作为杂质而存在于钢中的元素。为了稳定地确保haz韧性,将p含量设为0.030%以下。优选为0.020%以下,进一步优选为0.015%以下。下限为0%,但考虑到用于降低p含量的成本,p含量可以设为0.0001%以上。

[0099]

s:0.008%以下

[0100]

s是作为杂质而存在于钢中的元素。若s含量超过0.008%,则在中心偏析部大量生成延伸的mns,钢材和haz的韧性和延展性劣化。因此,将s含量设为0.008%以下。优选为0.005%以下。由于s含量越少越优选,因此下限不特别规定,可以为0%,但从制造成本的观点出发,s含量可以为0.0001%以上。

[0101]

al:0.010%以下

[0102]

al通常是作为脱氧元素而积极地添加的元素。但是,由于al优先地与氧反应,因此在其含量过量的情况下,所期望的含(zr,b)氧化物粒子的形成变得不充分。在该情况下,haz中的有效的铁素体生成位点减少。而且,若al含量变得过量,则助长粗大的簇状的氧化铝(al2o3)系夹杂物的形成,钢材和haz的韧性劣化。因此,优选al含量尽可能降低。能够允许的al含量为0.010%以下。al含量优选设为0.005%以下。al含量的下限不需要特别限定,但可以设为0.0005%以上或0.001%以上。

[0103]

ca、mg和rem的合计:0.0005%以下

[0104]

ca、mg和rem是比al更优先地容易与氧反应的元素。为了形成所期望的含(zr,b)氧化物,将ca、mg和rem的含量的合计设为0.0005%以下。优选的是,ca含量低于0.0003%,mg含量低于0.0003%,并且rem含量低于0.0003%,其含量的合计设为0.0005%以下。

[0105]

n:0.0010~0.0080%

[0106]

n在本实施方式涉及的钢材中是重要的元素。在本实施方式涉及的钢材中,为了在其制造工序中抑制在钢坯加热时奥氏体粒径变大的情况,形成ti氮化物。在本实施方式涉及的钢材中,为了形成该ti氮化物,将n含量设为0.0010%以上。n含量优选为0.0015%以上,更优选为0.0020%以上。

[0107]

另一方面,若n含量超过0.0080%,则钢材脆化。因此,n含量设为0.0080%以下。n含量优选为0.0065%以下,更优选为0.0060%以下。

[0108]

o:0.0005~0.0040%

[0109]

o是钢中所含有的元素,以溶解、或氧化物的形式存在。由于难以明确地分离两者,因此本发明中的o含量为将两者合计的总氧含量(也记为t.o)。当钢材中的o含量低于0.0005%时,得不到确保韧性所需的氧化物分散数。因此,将o含量设为0.0005%以上。

[0110]

另一方面,若o含量超过0.0040%,则钢液的洁净性恶化,并且,在钢液阶段会成为喷嘴堵塞这样的生产率降低的主要因素。因此,将钢材中的o含量设为0.0040%以下。

[0111]

另外,在钢的精炼工序中,在添加zr之前的钢液中含有超过0.0050%的溶解氧的情况下,通过添加zr而生成的zro2量变多,将钢液连续铸造时的向中间包注入的注入喷嘴的堵塞的风险变高。另外,若添加zr之前的钢液的溶解氧高,则有含(zr,b)氧化物粒子中的al2o3的比例增大的情况。因此,希望在钢液阶段在添加zr之前将溶解氧降低至0.0050%以下。ti:0.003~0.024%

[0112]

ti是与zr一起形成含(zr,b)氧化物粒子的元素。该含(zr,b)氧化物粒子作为haz中的晶内铁素体生成位点发挥作用,有助于haz组织的微细化。为了得到该效果,ti含量设为0.003%以上。ti含量优选为0.005%以上。

[0113]

另一方面,ti生成氮化物。若大量生成ti氮化物,则b氮化物的生成量被抑制,不能得到在本实施方式中所期望的效果。而且,过量的ti形成tic,使钢材和haz的韧性劣化。因此,ti含量设为0.024%以下。ti含量优选为0.020%以下。

[0114]

zr:0.0007~0.0050%

[0115]

钢材中所含的zr含量是后面说明的sol.zr和insol.zr的含量的合计。zr含量为0.0007%以上,优选为0.0010%以上。zr含量为insol.zr的上限和sol.zr的上限的合计量以下、即0.0050%以下,优选为0.0040%以下。sol.zr:0.0010%以下

[0116]

sol.zr表示酸可溶性zr、即固溶于钢中的zr。若sol.zr含量增加,则haz韧性显著劣化。因此,将其含量设为0.0010%以下。sol.zr含量越少越优选,因此下限不特别规定,可以为0%。

[0117]

insol.zr:0.0007~0.0040%

[0118]

insol.zr是酸不溶性zr,是含(zr,b)氧化物粒子等夹杂物中所含的zr。zr是形成成为晶内相变的核的氧化物的重要元素。可是,若insol.zr少于0.0007%,则不会成为确保韧性所需的氧化物组成。因此,将insol.zr含量设为0.0007%以上。

[0119]

另一方面,在insol.zr含量超过0.0040%的情况下,其大多是在钢液阶段生成的

zro2,产生喷嘴堵塞的频度变高。因此,钢材中的insol.zr设为0.0040%以下。

[0120]

在钢液阶段中,对sol.zr和insol.zr的含量没有特别限制,但若相对于溶解氧过量地添加zr,则连钢材都较多地残存sol.zr,而且溶解氧浓度降低,含(zr,b)氧化物粒子的个数密度降低。因此,希望钢液阶段中的sol.zr含量为0.0020%以下。另外,为了不产生喷嘴堵塞也希望钢液阶段中的insol.zr含量为0.0020%以下。

[0121]

上述的insol.zr及sol.zr的含量,能够采用电解提取残渣分析法来测定。电解提取残渣分析法是通过在非水溶剂(乙酰丙酮

‑

甲醇溶液等)中的电解来使母相溶解,用孔径0.2μm的过滤器提取残渣(析出物、夹杂物)来分离的方法。分离后,溶液中所含的zr的量为sol.zr含量,残渣中所含的zr的量为insol.zr含量。

[0122]

b:0.0003~0.0040%

[0123]

b是提高钢材的淬火性,并且,在含zr氧化物的周围以bn的形式析出从而形成含(zr,b)氧化物粒子,并使含(zr,b)氧化物粒子的晶内相变能力提高的元素。为了在含zr氧化物的周围以bn的形式析出,需要含有至少0.0003%以上的b。

[0124]

另一方面,当b含量超过0.0040%时效果饱和,因此b含量设为0.0040%以下。

[0125]

为了使钢材中的b含量为上述的范围,希望在钢液阶段b含量也为0.0003~0.0040%的范围。

[0126]

本实施方式涉及的钢材,以含有上述的各元素、余量包含fe和杂质为根本。所谓杂质,意指:在工业性制造钢材时从矿石、废料等原料混入或因其他因素而混入、且在不对特性造成不良影响的范围内允许的成分。

[0127]

但是,在本实施方式涉及的钢材中,也可以出于进一步提高强度的目的而在后述的范围内含有选自cu、ni、cr、mo、nb和v之中的1种或2种以上来代替一部分fe。另外,也可以出于提高耐腐蚀性的目的而在后述的范围内含有选自w和sn之中的1种或2种。由于cu、ni、cr、mo、nb、v、w和sn不是必需元素,因此这些元素的下限为0%。以下,对这些元素的优选的含量进行说明。

[0128]

本实施方式涉及的钢材,也可以以质量%计还含有选自cu:1.00%以下、ni:2.50%以下、cr:1.00%以下、mo:0.50%以下、nb:0.050%以下、v:0.150%以下之中的1种或2种以上。

[0129]

cu:0~1.00%

[0130]

通过含有cu,能够提高钢材的强度和韧性,因此也可以含有cu。为了稳定地得到cu的含有效果,可以将cu含量设为0.10%以上。为了提高钢材的强度及韧性,可以将cu含量设为0.10%以上或0.20%以上。

[0131]

另一方面,若cu含量过多,则看不到与合金成本上升相称的性能的改善,反而有成为钢材表面裂纹的原因的情况。因此,将cu含量设为1.00%以下。另外,为了提高haz韧性和焊接性,cu含量也可以根据需要设为0.90%以下、0.80%以下、0.50%以下、或0.30%以下。

[0132]

ni:0~2.50%

[0133]

ni是具有提高钢的强度的效果的元素,因此也可以含有ni。另外,ni是在固溶状态下具有提高钢的基体(基质)的韧性的效果的元素。为了得到这些效果,优选将ni含量设为0.10%以上。为了提高钢材的强度和韧性,也可以将ni含量设为0.20%以上。

[0134]

另一方面,若ni含量过多,则haz韧性和焊接性恶化。因此,将ni含量设为2.50%以

下。ni含量也可以根据需要设为2.00%以下、1.00%以下、0.50%以下、或0.30%以下。

[0135]

cr:0~1.00%

[0136]

通过含有cr,能够提高钢材的强度和韧性,因此也可以含有cr。为了稳定地得到cr的含有效果,可以将cr含量设为0.10%以上或0.20%以上。

[0137]

另一方面,若cr含量过多,则haz韧性和焊接性恶化。因此,将cr含量设为1.00%以下。cr含量也可以根据需要设为1.00%以下、0.80%以下、0.50%以下、或0.30%以下。

[0138]

mo:0~0.50%

[0139]

通过含有mo,能够提高钢材的强度和韧性,因此也可以含有mo。为了稳定地得到mo的含有效果,可以将mo含量设为0.01%以上或0.02%以上。

[0140]

另一方面,若mo含量过多,则haz韧性和焊接性恶化。因此,将mo含量设为0.50%以下。mo含量也可以根据需要设为0.40%以下、0.30%以下、0.20%以下、或0.10%以下。

[0141]

nb:0~0.050%

[0142]

nb是能够提高钢材的强度和韧性的元素。另外,nb是在为了形成规定的晶界密度、织构而需要在未再结晶奥氏体区域中的轧制的情况下对扩大未再结晶温度区域有效的元素。另外,nb使轧制温度上升,也有助于提高生产率。因此也可以含有nb。为了得到这些效果,优选将nb含量设为0.003%以上。nb含量优选为0.005%以上,更优选为0.008%以上。

[0143]

另一方面,若nb含量超过0.050%,则haz韧性和焊接性降低。因此,nb含量设为0.050%以下。nb含量优选为0.025%以下,更优选为0.018%以下。

[0144]

v:0~0.150%

[0145]

v是能够提高钢材的强度和韧性的元素。因此,也可以含有v。为了稳定地得到v的含有效果,可以将v含量设为0.010%以上或0.020%以上。

[0146]

另一方面,若v含量过多,则haz韧性和焊接性恶化。因此,将v含量设为0.150%以下。v含量也可以根据需要设为0.100%以下、0.070%以下、或0.050%以下。

[0147]

本实施方式涉及的钢材,也可以以质量%计还含有w:1.00%以下、sn:0.50%以下之中的1种或2种。

[0148]

w:0~1.00%

[0149]

w是溶解而以含氧酸根离子wo4‑

的形式吸附于锈,抑制锈层中的氯离子的透过,使耐腐蚀性提高的元素。因此,也可以含有w。为了得到该效果,优选将w含量设为0.01%以上。

[0150]

另一方面,若w含量超过1.00%,则不仅上述效果饱和,也有钢材及haz的韧性降低的情况。因此,即使在含有的情况下也将w含量设为1.00%以下。优选将w含量设为0.75%以下。

[0151]

sn:0~0.50%

[0152]

sn是溶解而成为sn

2

,具有通过在酸性氯化物溶液中的缓蚀作用而抑制腐蚀的作用的元素。另外,sn具有抑制钢的阳极溶解反应而提高耐腐蚀性的作用。因此,也可以含有sn。为了得到这些效果,优选将sn含量设为0.03%以上。

[0153]

另一方面,若sn含量超过0.50%,则不仅其效果饱和,也容易产生钢材的轧制裂纹。因此,即使在含有sn的情况下也将其含量设为0.50%以下。

[0154]

另外,本实施方式涉及的钢材,优选在将各元素的含量设为上述范围的基础上,由下述式(d)表示的碳当量ceq.为0.30%~0.55%。

[0155]

ceq.=c mn/6 (cr mo v)/5 (cu ni)/15

…

(d)

[0156]

其中,式(d)中的c、mn、cr、mo、v、cu及ni是钢材中所含的各元素的含量(质量%),在不含有该元素的情况下代入0。

[0157]

如果碳当量ceq.为0.30%以上,则能够提高对钢材所要求的强度和止裂性。因此,碳当量ceq.优选为0.30%以上。碳当量ceq.更优选为0.32%以上,进一步优选为0.34%以上,更进一步优选为0.36%以上。

[0158]

另外,若碳当量ceq.为0.55%以下,则能够确保更优异的haz韧性。因此,碳当量ceq.优选为0.55%以下。碳当量ceq.更优选为0.50%以下,进一步优选为0.45%以下,更进一步优选为0.40%以下。

[0159]

本实施方式涉及的钢材,在要使haz韧性提高的情况下,如上所述,需要在控制各元素的含量的基础上,由下述式(c1)及(c2)导出的b

f

为0.0030%以下。另外,在要提高haz韧性的同时提高止裂性的情况下,b

f

优选为0.0020%以下。在此,b

f

是在钢中作为固溶b存在的b含量。以下对理由进行说明。

[0160]

b

f’=b

‑

[n

‑

{ti

‑

(o

‑

insol.zr

×

(32/91.224))

×

(95.734/48)}

×

(14/47.867)]

×

(10.811/14)

…

(c1)

[0161]

在b

f’>b的情况下,b

f

=b,在0≤b

f’≤b的情况下,b

f

=b

f’,在b

f’<0的情况下,b

f

=0

…

(c2)

[0162]

其中,式(c1)及式(c2)中的n、ti、o及b是钢中所含的n、ti、o、b的以质量%计的含量,insol.zr是酸不溶性zr的以质量%计的含量。

[0163]

如上所述,在本实施方式涉及的钢材中,通过使含(zr,b)氧化物粒子的表层析出有b氮化物,能够更有效地促进焊接后的冷却中的晶内铁素体的生成,能够将组织微细化从而改善haz韧性。为了得到该效果,需要使作为固溶b存在的b含量、即由上述式(c1)及(c2)导出的b

f

为0.0030%以下。若b

f

超过0.0030%,则在含(zr,b)氧化物粒子的表层中,析出的b氮化物减少,晶内铁素体的生成变得不充分,组织未微细化,haz韧性降低。另外,钢材的淬火性变得过度,成为焊接部中的低温裂纹产生的原因。因此,更优选的b

f

为0.0020%以下。

[0164]

另外,若b

f

超过0.0020%,则钢材的淬火性变得过度,产生贝氏体的粗大化、过度的硬度增加,由此有得不到充分的止裂性的情况。因此,从止裂性的观点出发,b

f

优选为0.0020%以下,更优选为0.0010%以下。

[0165]

接着,对本实施方式涉及的钢材具有的含(zr,b)氧化物粒子进行说明。

[0166]

在本实施方式涉及的钢材中包含含有5.0质量%以上的zr、0.1质量%以上的b和1.0质量%以上的o的含(zr,b)氧化物粒子。其中,等效圆直径为0.5μm以上、且al2o3组分为50质量%以下的含(zr,b)氧化物粒子的个数密度需要为5~300个/mm2。

[0167]

在本实施方式涉及的钢材中,以含zr氧化物为核而形成析出有b氮化物的复合夹杂物即含(zr,b)氧化物粒子。该复合夹杂物在焊接后的冷却时成为晶内铁素体生成位点。含zr氧化物,以含有zr和ti的氧化物为主体,但在作为b氮化物的析出核的情况下,优选氧化物中的以质量%计的zr浓度与ti浓度相等或比ti浓度高。

[0168]

在本实施方式中,以含(zr,b)氧化物粒子之中的、含有5.0质量%以上的zr、0.1质量%以上的b和1.0质量%以上的o、且al2o3组分为50质量%以下的含(zr,b)氧化物粒子为对象,规定其个数密度。

[0169]

具有这样的组成的含(zr,b)氧化物粒子,能够作为晶内铁素体的生成位点发挥作用,能够使更多的晶内铁素体形成。zr、b或o的浓度脱离优选范围的氧化物粒子,未充分地起到作为晶内铁素体的生成位点的作用。在本实施方式中,含(zr,b)氧化物粒子中的ti量不需要特别规定,但可以含有1.0质量%以上的ti。

[0170]

另外,在含(zr,b)氧化物粒子之中,若含(zr,b)氧化物粒子中的al2o3组分为50质量%以下,则能够作为晶内铁素体的生成位点更有效地发挥作用,能够使很多的晶内铁素体形成。

[0171]

另外,在含(zr,b)氧化物粒子的等效圆直径[具有与含(zr,b)氧化物粒子的被观察的截面积相同的面积的圆的直径]为0.5μm以上的情况下,能够得到使更多的晶内铁素体析出的效果。为了含(zr,b)氧化物粒子作为晶内铁素体生成位点发挥作用,优选等效圆直径大,因此上限不限制。但是,若等效圆直径变大,则相对地含(zr,b)氧化物粒子的个数密度变少,而且粗大的氧化物粒子自身作为破坏的起点起作用的风险提高。因此,含(zr,b)氧化物粒子的等效圆直径优选为10.0μm以下。

[0172]

另外,作为含(zr,b)氧化物粒子作为晶内铁素体生成位点发挥作用的条件,优选在焊接时被加热时的奥氏体粒内存在(分散有)1个以上的含(zr,b)氧化物粒子。为此,使等效圆直径为0.5μm以上、含有5.0质量%以上的zr、0.1质量%以上的b和1.0质量%以上的o、且al2o3组分为50质量%以下的含(zr,b)氧化物粒子以5个/mm2以上的个数密度分散。这样的含(zr,b)氧化物粒子的个数密度越多,铁氧体生成位点越增加,因此是所希望的,但即使超过300个/mm2地分散,其效果也饱和。因此,将上限设为300个/mm2。特别是,本实施方式涉及的al2o3组分为50质量%以下的含(zr,b)氧化物粒子成为使晶内铁素体的形成能力高的粒子。因此,本实施方式涉及的含(zr,b)氧化物粒子的个数密度,与al2o3组分超过50质量%的含(zr,b)氧化物粒子相比,即使在少的个数密度下也能够发挥充分的效果。

[0173]

含有规定元素的含(zr,b)氧化物粒子的等效圆直径及个数密度,能够通过利用扫描型电子显微镜(sem)对进行了镜面研磨的钢材表面进行观察来测定。具体而言,利用sem,对于10mm

×

10mm(100mm2)的范围,测定出等效圆直径为0.5μm以上的含(zr,b)氧化物粒子的个数,通过该个数除以所观察的视场的面积,从而测定出个数密度。也可以使用利用sem拍摄的照片。成为个数密度的测定对象的粒子设为:等效圆直径为0.5μm以上、通过利用附属于sem的能量分散型x射线分析装置(edx)进行的定量分析而含有5.0质量%以上的zr、0.1质量%以上的b和1.0质量%以上的o、且组成中的al2o3的比例为50质量%以下的粒子。

[0174]

接着,对本实施方式涉及的钢材的显微组织进行说明。

[0175]

本实施方式涉及的钢材,优选:具有铁素体面积率为5~70%、贝氏体面积率为30%以上的显微组织,所述显微组织是由铁素体和贝氏体构成的组织、或者由铁素体、贝氏体和珠光体构成的组织、或者由铁素体、贝氏体和马氏体

‑

奥氏体混合组织构成的组织、或者由铁素体、贝氏体、珠光体和马氏体

‑

奥氏体混合组织构成的组织。

[0176]

当微观组织中的铁素体面积率超过70%时,难以制成板厚较厚且强度高的钢材。另外,当铁素体的面积率小于5%时,不能够确保充分的晶界密度。对于铁素体以外的组织,如果能够形成为规定的贝氏体、或贝氏体和珠光体、或贝氏体和马氏体

‑

奥氏体混合组织、或贝氏体、珠光体和马氏体

‑

奥氏体混合组织,则能够得到期望的板厚、强度、晶界密度的钢材。在将厚壁高强度钢作为对象的情况下,可以使铁素体面积率小于50%、小于30%、小于

以上、400mm/mm2以上、300mm/mm2以上的要件时,显示出在

‑

10℃下的止裂韧性值(kca

‑

10℃

)为6000n

·

mm

1.5

以上的高止裂性。为了进一步稳定地提高止裂性,优选将晶界密度在距表面为1~5mm的位置、板厚的1/4部、1/2部分别设为600mm/mm2以上、500mm/mm2以上、400mm/mm2以上,或者进一步优选分别设为700mm/mm2以上、600mm/mm2以上、500mm/mm2以上。

[0190]

晶界密度越增加,则止裂性越提高,但过度地增加会使轧制的负荷变大,使生产率降低。因此,晶界密度优选在距表面为1~5mm的位置、板厚的1/4部、1/2部分别设为1100mm/mm2以下、1000mm/mm2以下、900mm/mm2以下。也可以分别设为1000mm/mm2以下、900mm/mm2以下、800mm/mm2以下、或分别设为900mm/mm2以下、800mm/mm2以下、700mm/mm2以下。

[0191]

在距表面为1~5mm的位置、板厚的1/4部及1/2部规定晶界密度的理由是因为,为了提高极厚材料的止裂性,需要使板厚整体的晶界密度增加,通过对距表面为1~5mm的位置、板厚的1/4部、1/2部进行控制,能够作为板厚平均的晶界密度的代表值。根据主要控制板厚的1/2部的晶界密度的后述的制造方法,其以外的板厚位置,必然地温度低,冷却速度变大,有晶界密度增加的倾向,因此可以认为不需要特别限定数值。但是,根据加热的方法,也有在板厚方向上产生大的温度梯度,从而板厚的1/4部和1/2部的晶界密度反转的情况,因此特意规定了数值。

[0192]

在晶界密度的测定中,优选使用能够在大的视场下精度良好地测定晶体取向的信息的ebsd(电子背散射衍射花样:electron back scatter diffraction pattern)法。如果使用ebsd法,则也能够鉴定贝氏体那样的复杂的组织的晶界。

[0193]

更详细而言,采用ebsd法,以1μm间距对距表面为1~5mm的位置、板厚的1/4部以及1/2部的与钢材的轧制方向垂直的截面(所谓的c截面)的500μm

×

500μm的区域进行测定,将与相邻晶粒的晶体取向差为15

°

以上的边界定义为晶界,通过此时的晶界的长度的合计即总长度除以测定面积(上述的500μm

×

500μm的测定区域的面积),从而能够求出晶界密度。

[0194]

另外,在本实施方式涉及的钢材中,通过代替上述的晶界密度而具有规定的织构,也能够使止裂性提高。具体而言,通过具有下述织构,能够使止裂性提高,所述织构是在垂直面的在板厚方向上距板表面为1~5mm的位置(距表面为1~5mm的位置)处,{110}面相对于垂直面构成15

°

以内的角度的区域的面积率为30~60%,在垂直面的板厚的1/4部,{100}面相对于垂直面构成15

°

以内的角度的区域的面积率为10~40%,在垂直面的板厚的1/2部,{110}面相对于垂直面构成15

°

以内的角度的区域的面积率为40~70%的织构。

[0195]

为了稳定地提高止裂性,有效利用织构进行的裂纹传播方向的控制是重要的。在钢材受到外部应力时,在该钢材中产生的脆性裂纹沿着{100}面的解理面传播。因此,若遍及钢材的整个厚度而形成在与外部应力垂直的面发达的{100}面织构,则整个厚度中的裂纹在同一方向上容易地传播,因此止裂性进一步降低。

[0196]

因此,在本实施方式中,通过如以下说明的那样限定距表面为1~5mm的位置和板厚的1/2部各自的{110}面相对于作为与主轧制方向垂直的面的垂直面构成15

°

以内的角度的区域的面积率、和板厚的1/4部的{100}面相对于作为与主轧制方向垂直的面的垂直面构成15

°

以内的角度的区域的面积率而使止裂性稳定地提高。

[0197]

外部应力是外在地赋予给钢结构物的应力。脆性裂纹大多在与最高的外部应力垂直的方向上产生、传播。因此,在此,将外在地赋予给钢结构物的最高的应力定义为外部应力。一般地,外部应力与钢材的主轧制方向大致平行地赋予。因此,能够将相对于外部应力

垂直的面作为与钢材的主轧制方向垂直的面对待。

[0198]

关于钢材的主轧制方向,例如可通过用苦味酸腐蚀钢材表面,测定原始奥氏体的纵横尺寸比(伸展方向)来确定。即,能够将原始奥氏体的纵横尺寸比大的方向确定为钢材的主轧制方向。

[0199]

本发明人进行研究的结果判明:如果使{110}面相对于与钢材的主轧制方向垂直的面(以下,有时将“与钢材的主轧制方向垂直的面”称为“垂直面”)构成15

°

以内的角度的区域的面积率在板厚的1/2部成为40~70%,则1/2部附近的脆性裂纹没有在相对于外部应力垂直的方向上笔直地传播,而是裂纹倾斜地传播,由此能够降低裂纹传播的驱动力。但是,同时,本发明人也发现:若在板厚的1/2部以外的板厚部位也使同样的织构发达,则裂纹以倾斜的状态传播,不能够发挥充分的止裂性提高效果。

[0200]

于是,本发明人进一步进行了研究。其结果发现,为了在板厚的1/4部使裂纹在相对于外部应力垂直的方向上笔直地传播,通过在板厚的1/4部将{100}面相对于垂直面构成15

°

以内的角度的区域的面积率设为10~40%,能够抑制1/2部的倾斜传播的裂纹传播到1/2部以外的板厚部位。

[0201]

进而,本发明人发现,为了使裂纹在表面附近没有在相对于外部应力垂直的方向上笔直地传播,而是倾斜地传播,通过在距表面为1~5mm的位置将{110}面相对于垂直面构成15

°

以内的角度的区域的面积率设为30~60%,能够抑制1/4部的笔直传播的裂纹传播到表面附近。

[0202]

基于上述见解,在本实施方式涉及的钢材中,优选织构满足下述(e)~(g)的条件。

[0203]

(e)在距表面为1~5mm的位置,将{110}面相对于垂直面构成15

°

以内的角度的区域的面积率设为30~60%。

[0204]

(f)在板厚的1/4部,将{100}面相对于垂直面构成15

°

以内的角度的区域的面积率设为10~40%。

[0205]

(g)在板厚的1/2部,将{110}面相对于垂直面构成15

°

以内的角度的区域的面积率设为40~70%。

[0206]

通过满足上述的(e)~(g),1/2部的裂纹倾斜地传播,并且,1/4部的裂纹笔直地传播,距表面为1~5mm处的裂纹倾斜地传播,裂纹的传播阻力增加。由此,止裂性能够显示出充分的值。

[0207]

在距表面为1~5mm的位置,将{110}面相对于垂直面构成15

°

以内的角度的区域的面积率设为30%以上的理由是因为,当小于30%时,不能够得到使裂纹倾斜地传播的效果。

[0208]

另外,在距表面为1~5mm的位置,将{110}面相对于垂直面构成15

°

以内的角度的区域的面积率设为60%以下的理由是因为,当超过60%时,未受到1/4部的阻力而以倾斜的状态传播,由此止裂性没有充分提高。

[0209]

在距表面为1~5mm的位置,{110}面相对于垂直面构成15

°

以内的角度的区域的面积率优选为35~55%,进一步优选为40~50%。

[0210]

在板厚的1/4部,将{100}面相对于垂直面构成15

°

以内的角度的区域的面积率设为10%以上的理由是因为,当小于10%时,不能够得到使裂纹笔直地传播的效果。

[0211]

另外,在板厚的1/4部,将{100}面相对于垂直面构成15

°

以内的角度的区域的面积率设为40%以下的理由是因为,当超过40%时,与1/2部相比,1/4部的裂纹传播成为支配性

的,裂纹笔直地传播,由此止裂性没有充分提高。

[0212]

板厚的1/4部的{100}面相对于垂直面构成15

°

以内的角度的区域的面积率优选为13~37%,进一步优选为15~35%。

[0213]

在板厚的1/2部,将{110}面相对于垂直面构成15

°

以内的角度的区域的面积率设为40%以上的理由是因为,当小于40%时,不能够得到使裂纹倾斜地传播的效果。

[0214]

另外,在板厚的1/2部,将{110}面相对于垂直面构成15

°

以内的角度的区域的面积率设为70%以下的理由是因为,当超过70%时,未受到1/4部的阻力而以倾斜的状态传播,由此止裂性没有充分提高。

[0215]

在板厚的1/2部,{110}面相对于垂直面构成15

°

以内的角度的区域的面积率优选为45~65%,进一步优选为50~60%。

[0216]

织构利用ebsd法进行测定。

[0217]

更详细而言,利用ebsd法,分别制出在距表面为1~5mm处的{110}面相对于垂直面构成15

°

以内的角度的区域、在板厚的1/4部的{100}面相对于垂直面构成15

°

以内的角度的区域、以及在板厚的1/2部的{110}面相对于垂直面构成15

°

以内的角度的区域的映射图,其总面积除以测定面积,由此能够求出它们的面积率。

[0218]

本实施方式涉及的钢材的板厚没有特别限制,但在设想应用于大型的焊接结构物的情况下,优选为50~100mm的范围。

[0219]

另外,本实施方式涉及的钢材的抗拉强度ts优选为510~720mpa的范围,屈服应力yp优选为390~650mpa的范围。

[0220]

抗拉强度ts和屈服应力yp的评价(拉伸试验)按照jis z 2241:2011进行。试样设为1b号试样。试验方法设为永久延伸法。

[0221]

本实施方式涉及的钢材,通过大线能量焊接来进行了焊接的情况下的焊接热影响区(haz)的韧性优异。特别是能够提高在

‑

40℃下的夏比冲击吸收能。

[0222]

大线能量焊接的haz韧性,对于从本实施方式涉及的钢材制取的样品,设想应用气体保护焊接,应用模拟了大线能量焊接的模拟热循环试验来进行评价。作为具体的模拟热循环条件,模拟:通过气体保护焊将具有50mm的板厚的钢材以焊接线能量为35kj/mm程度、以1道次进行焊接,在从室温加热至1400℃后,在1400℃保持5秒钟,然后,将与晶内相变相关的温度范围即从800℃到500℃的温度范围控制为1.0℃/秒的速度来进行冷却。

[0223]

对钢材赋予热循环后,加工成v型缺口试样,各钢材3片分别在

‑

40℃的试验温度下实施夏比冲击试验,测定吸收能。在3个试样的吸收能的平均值为100j以上、且3个试样之中最小的吸收能为50j以上的情况下,可以说焊接热影响区的韧性优异。v型缺口试样,只要按照jis z 2242:2005中所记载的v型缺口试样来制成即可。另外,夏比冲击试验可以依据jis z2242:2005来进行。

[0224]

上述的热循环条件,模拟了以35kj/mm程度的焊接线能量焊接50mm板厚的钢材时的热过程,但若是对50~100mm板厚的钢材以35~50kj/mm程度的焊接线能量焊接时的haz韧性,则能够通过上述的模拟热循环试验来评价。

[0225]

另外,本实施方式涉及的钢材,如果具有规定的显微组织,晶界密度或织构在上述的范围,则止裂性优异。特别是能够提高在

‑

10℃下的止裂韧性值kca。在本实施方式中,在全部满足在

‑

10℃下的止裂韧性值kca

‑

10℃

为6000n/mm

1.5

以上、无塑性转变临界温度(ndt温

度)为

‑

60℃以下、断口转变临界温度(vtrs)为

‑

60℃以下的情况下,视为止裂性优异。

[0226]

止裂韧性值kca

‑

10℃

的评价,可以依据nk船级社钢船规则检查要领k编附件k3.12.2

‑

1.(2018年)的“关于脆性裂纹传播停止韧性值kca试验方法的检查要领”来进行。通过试验求出在

‑

10℃下的止裂韧性值kca。

[0227]

另外,无塑性转变临界温度(ndt温度;nil

‑

ductility

‑

transition temperature)的评价,通过依据在astm e208

‑

06中所规定的nrl(naval research laboratory)落锤试验法进行试验而求出。试样设为p

‑

3型(t:16mm,l:130mm,w:50mm),以包含钢材的最表面的方式在板厚方向上制取直到16mm的位置为止。试样在轧制方向(l方向)上制取,在试样的最表面沿l方向设置焊道,作为裂纹起裂处(crack starter),在与轧制方向垂直的方向(c方向)上设置缺口。

[0228]

而且,断口转变临界温度(vtrs)的评价,按照jis z 2242:2005,试样设为v型缺口试样,关于试样制取位置,以包含距钢材的表面为板厚t的1/4的位置(t/4部)的方式制取。

[0229]

接着,对本实施方式涉及的钢材的制造方法进行说明。

[0230]

本实施方式涉及的钢材的制造方法,包括:精炼工序,对钢液进行真空脱气,钢液的溶解氧浓度变为0.0050%以下后添加zr,从添加zr起算经过1.0~5.0分钟时添加b;连续铸造工序,在对精炼工序后的钢液进行连续铸造来制成铸坯时,将铸坯的表面温度从1200℃到变为900℃为止的平均冷却速度设为0.5℃/秒以下;加热工序,对连续铸造工序后的铸坯进行加热;以及,热轧工序,对加热工序后的铸坯进行热轧来制成钢材。

[0231]

在本实施方式中,钢液从炼钢炉出钢到浇包中之后,利用真空脱气装置进行减压处理。也可以在出钢到浇包中之后直到运送到真空脱气装置的期间添加合金等来进行成分调整。

[0232]

在精炼工序中,在真空脱气装置中进行脱气,并调整除了zr及b以外的钢液成分后,向钢液中添加zr。优选在添加zr之前的阶段,将钢液中的溶解氧浓度控制在0.0050%以下。若在溶解氧浓度达到0.0050%以下之前添加zr,则有含(zr,b)氧化物粒子的微细化变得困难,个数密度降低,并且不能够将含(zr,b)氧化物粒子的al2o3组分控制在50质量%以下之恐。

[0233]

接着,在从添加zr起算的1.0~5.0分钟的期间内添加b。由此,b偏析于含zr氧化物的周围,变得在含zr氧化物上含有b氮化物,能够使含(zr,b)氧化物粒子的表层析出有b氮化物。若b的添加时机从添加zr起算小于1.0分钟或超过5.0分钟,则不能够得到所期望的含(zr,b)氧化物粒子。

[0234]

精炼工序后的钢液,在连续铸造工序中制成铸坯。在连续铸造工序中,将铸坯的表面温度从1200℃到变为900℃为止的平均冷却速度设为0.5℃/秒以下。由此,在含zr氧化物中,zro2与al2o3的分离进展,能够使含(zr,b)氧化物粒子的al2o3的比例成为50质量%以下。

[0235]

通过连续铸造工序得到的铸坯,通过加热工序被加热,在热轧工序中进行热轧而制成钢材。加热工序和热轧工序的条件没有特别限制,但优选以钢材的板厚成为50~100mm的范围的方式设定轧制条件。

[0236]

但是,在将显微组织和晶界密度设为上述的范围的情况下,优选如以下那样控制加热工序和热轧工序。

[0237]

加热工序是通过对铸坯的加热而有助于奥氏体相的组织控制的工序。在将显微组

织和晶界密度设为规定的范围的情况下,在加热工序中,将连续铸造工序后的铸坯在加热炉内以在炉中的铸坯的表面温度的最高温度成为950~1150℃的范围的方式进行加热。当在炉中的铸坯的表面温度的最高温度低于950℃时,奥氏体化变得不充分,并且,由于奥氏体粒微细化而导致淬火性降低。在该情况下,难以制成板厚度厚、强度高的钢材。另外,当在炉中的铸坯的表面温度的最高温度超过1150℃时,奥氏体粒粗大化,由此,由淬火引起的相变后的显微组织的晶界密度降低。另外,由于产生等待温度降低到轧制开始为止的时间,因此生产率降低。优选的在炉中的铸坯的表面温度的最高温度的范围为1000~1100℃。在炉中的铸坯的表面温度的最高温度能够根据实测出的加热炉内的气氛温度利用热传递模型来计算。

[0238]

在热轧工序中,依次进行粗轧工序、精轧工序和冷却工序。

[0239]

粗轧工序是将在加热工序中加热了的铸坯在下述式(h)所示的再结晶温度trex(℃)以上且1050℃以下的轧制温度下将累积压下率(粗轧)设为10~75%的范围而进行轧制的工序。在此,将在加热工序中加热了的铸坯在下述式(h)所示的再结晶温度trex(℃)以上且1050℃以下的轧制温度下进行轧制是指:使在加热工序中加热了的铸坯的表面温度为再结晶温度trex(℃)以上且1050℃以下而开始粗轧,并使结束了粗轧时的钢材的表面温度为trex(℃)以上且1050℃以下。而且,将累积压下率(粗轧)设为10~75%的范围而进行轧制是指:以从在加热工序中加热了的铸坯的板厚减去粗轧后的板厚而得到的值除以在加热工序中加热了的铸坯的板厚而得到的累积压下率(粗轧)成为10~75%的范围的方式进行轧制。如果粗轧的轧制温度超过1050℃,则即使在其后的精轧中也不能够使再结晶奥氏体粒微细。另外,若粗轧的温度小于再结晶温度trex(℃),则生产率降低。优选的轧制温度为900~1000℃。

[0240]

有时粗轧结束时的钢材的表面温度比粗轧开始时的钢材的表面温度高。这可想到由于粗轧而在钢材中产生了加工发热的影响、由钢材的内部温度比钢材的表面温度高引起的钢材的板厚方向的传热影响。

[0241]

trex(℃)=

‑

91900

×

[nb*]2 9400

×

[nb*] 770

…

(h)

[0242]

[sol.nb]=(10

(

‑

6770/(t 273) 2.26)

)/(c 12/14

×

n)

…

(i)

[0243]

其中,式(h)中的[nb*],在由式(i)表示的[sol.nb]与钢中的nb含量(质量%)的关系为nb≥[sol.nb]的情况下设为[nb*]=[sol.nb],在其关系为nb<[sol.nb]的情况下设为[nb*]=nb。式(i)中的c、n为钢中所含的c、n的含量(质量%)。式(i)中的t为加热工序中的加热炉内的在炉中的铸坯表面的最高温度(℃)。

[0244]

另外,当粗轧时的累积压下率低于10%时,难以通过奥氏体的再结晶进行微细化,并且缩松残存,有产生内部裂纹、延展性和韧性的劣化的可能性。另外,若累积压下率超过75%,则道次数增加,生产率降低。优选的累积压下率为30~60%。

[0245]

接着,对粗轧工序后的钢材进行精轧(精轧工序)。精轧工序是将在粗轧工序中轧制了的钢材在(ar3‑

50)℃以上(其中,ar3用下述式(j)表示)且低于上述式(h)所示的再结晶温度trex(℃)的轧制温度下将累积压下率(精轧)设为45~75%的范围而进行轧制的工序。在此,使粗轧后的钢材为(ar3‑

50)℃以上且小于再结晶温度trex(℃)来进行轧制是指:使粗轧后的钢材的表面温度为(ar3‑

50)℃以上且小于再结晶温度trex(℃)而开始精轧,使结束了精轧时的钢材的表面温度为(ar3‑

50)℃以上且小于再结晶温度trex(℃)。另外,将累

积压下率(精轧)设为45~75%的范围而进行轧制是指:以从通过粗轧而轧制了的钢材的板厚减去精轧后的板厚而得到的值除以通过粗轧而轧制了的钢材的板厚而得到的累积压下率(精轧)成为45~75%的范围的方式进行轧制。

[0246]

当精轧温度为再结晶温度trex(℃)以上时,未充分进入到未再结晶区域,位错的增加被抑制,不能够得到规定的晶界密度。若精轧温度低于(ar3‑

50)℃,则生产率降低,而且,由于包含一部分加工铁素体,因此难以使晶界密度成为所期望的范围。优选的精轧温度为760~840℃。

[0247]

有时精轧结束时的钢材的表面温度比精轧开始时的钢材的表面温度高。可想到这是由于精轧而在钢材中产生了加工发热的影响、由钢材的内部温度比钢材的表面温度高引起的钢材的板厚方向的传热影响。

[0248]

ar3(℃)=910

‑

310

×

c 65

×

si

‑

80

×

mn

‑

20

×

cu

‑

55

×

ni

‑

15

×

cr

‑

80

×

mo

…

(j)

[0249]

式(j)中的元素符号是钢中所含的各元素的含量(质量%),在不含有该元素的情况下代入0。

[0250]

当精轧时的累积压下率低于45%时,难以得到通过位错蓄积来实现的规定的晶界密度,当其超过75%时,生产率降低。因此,将累积压下率设为45~75%。优选的累积压下率的范围为50~70%。

[0251]

接着,对精轧工序后的钢材进行冷却(冷却工序)。在冷却工序中,将冷却开始温度设为(ar3‑

100)℃以上(其中,ar3由上述式(j)表示)、且低于上述式(h)所示的再结晶温度trex(℃)的范围,将冷却停止温度设为0℃以上且600℃以下的范围,在将从冷却开始到冷却停止为止的平均冷却速度设为2~15℃/秒的条件下进行冷却。冷却开始温度、冷却停止温度及平均冷却速度设为在钢材的板厚的1/4部的温度。在钢材的板厚的1/4部的温度,能够根据实测出的表面温度采用热传递模型进行计算而算出。

[0252]

通过将冷却工序的条件设为上述的范围,能促进由淬火引起的显微组织的相变,能得到期望的显微组织,由此抗拉强度ts和屈服应力yp提高,并且止裂性提高。

[0253]

另外,在将显微组织及织构设为上述的范围的情况下,优选如以下那样控制加热工序和热轧工序。

[0254]

加热工序是通过对铸坯的加热而有助于奥氏体相的组织控制的工序。在将显微组织及织构设为上述的范围的情况下,在加热工序中,将连续铸造工序后的铸坯以从加热炉中抽出时的铸坯的全厚平均温度成为950~1200℃的范围的方式进行加热。当从加热炉中抽出时的铸坯的全厚平均温度低于950℃时,奥氏体化变得不充分,并且由于奥氏体粒微细化而导致淬火性降低,因此难以制成板厚度厚、强度高的钢材。另外,当从加热炉中抽出时的铸坯的全厚平均温度超过1200℃时,奥氏体粒粗大化,粗轧工序中的奥氏体粒的再结晶变得不充分,难以使织构在期望的范围。另外,由于产生等待温度降低到轧制开始为止的时间,因此生产率降低。优选的加热温度的范围为1000~1150℃。铸坯的全厚平均温度能够根据实测出的加热炉内的气氛温度利用热传递模型来算出。

[0255]

在热轧工序中,依次进行粗轧工序、一次冷却工序、精轧工序和二次冷却工序。

[0256]

粗轧工序是将在加热工序中加热了的铸坯在下述式(k)所示的再结晶温度trex(℃)以上且1050℃以下的轧制温度下将累积压下率(粗轧)设为10~75%的范围而进行轧制的工序。在此,将在加热工序中加热了的铸坯在下述式(k)所示的再结晶温度trex(℃)以

上且1050℃以下的轧制温度下进行轧制意味着:使在加热工序中加热了的铸坯的表面温度为再结晶温度trex(℃)以上且1050℃以下而开始粗轧,并使结束了粗轧时的钢材的表面温度为trex(℃)以上且1050℃以下。而且,将累积压下率(粗轧)设为10~75%的范围而进行轧制意味着:以从在加热工序中加热了的铸坯的板厚减去粗轧后的板厚而得到的值除以在加热工序中加热了的铸坯的板厚而得到的累积压下率(粗轧)成为10~75%的范围的方式进行轧制。如果粗轧的轧制温度超过1050℃,则即使在其后的精轧中也不能够使再结晶奥氏体粒微细。另外,若粗轧的温度小于再结晶温度trex(℃),则生产率降低。优选的轧制温度为900~1000℃。

[0257]

有时粗轧结束时的钢材的表面温度比粗轧开始时的钢材的表面温度高。这可想到由于粗轧而在钢材中产生了加工发热的影响、由钢材的内部温度比钢材的表面温度高引起的钢材的板厚方向的传热影响。

[0258]

trex=

‑

91900

×

[nb*]2 9400

×

[nb*] 770

…

(k)

[0259]

[sol.nb]=(10

(

‑

6770/(t 273) 2.26)

)/(c 12/14

×

n)

…

(l)

[0260]

其中,式(k)中的[nb*],在由式(l)表示的[sol.nb]与钢中的nb含量(质量%)的关系为nb≥[sol.nb]的情况下设为[nb*]=[sol.nb],在nb<[sol.nb]的情况下设为[nb*]=nb。式(l)中的c、n为钢中所含的c、n的含量(质量%)。式(l)中的t为从加热工序中的加热炉抽出时铸坯的全厚平均温度(℃)。

[0261]

另外,当粗轧时的累积压下率低于10%时,难以通过奥氏体的再结晶进行微细化,并且缩松残存,有产生内部裂纹、延展性和韧性的劣化的可能性。另外,若累积压下率超过75%,则道次数增加,生产率降低。优选的累积压下率为30~60%。

[0262]

接着,对粗轧后的钢材进行一次冷却。在一次冷却工序中,将冷却开始温度设为下述式(m)所示的ar3℃以上且1050℃以下的范围,将冷却停止温度设为500℃以上且(ar3‑

30)℃以下(其中,ar3由下述式(m)表示)的范围,在将从冷却开始到冷却停止为止的平均冷却速度设为35~100℃/秒的条件下进行冷却。通过在该条件下进行一次冷却,能够使在距钢材的表面为1~5mm的位置处的{110}面相对于作为与主轧制方向垂直的面的垂直面构成15

°

以内的角度的区域的面积率成为30~60%的范围。冷却开始温度、冷却停止温度及平均冷却速度设为在距钢材的表面为1mm的深度位置处的温度。在距钢材的表面为1mm的深度位置处的温度能够根据实测出的表面温度利用热传递模型进行计算而算出。

[0263]

ar3(℃)=910

‑

310

×

c 65

×

si

‑

80

×

mn

‑

20

×

cu

‑

55

×

ni

‑

15

×

cr

‑

80

×

mo

…

(m)

[0264]

式(m)中的元素符号是钢中所含的各元素的含量(质量%),在未添加该元素的情况下代入0。

[0265]

接着,对一次冷却工序后的钢材进行精轧。在精轧工序中,在精轧温度为750~850℃、轧制道次数为4~15道次、轧制形状比的平均值为0.5~1.0、累积压下率为45~75%的条件下进行轧制。在此,将钢材在精轧温度为750~850℃的条件下进行轧制意味着:使钢材的表面温度为750~850℃而开始精轧,使结束了精轧时的钢材的表面温度为750~850℃。另外,在累积压下率(精轧)为45~75%的条件下进行轧制意味着:以从通过粗轧而轧制了的钢材的板厚减去精轧后的板厚而得到的值除以通过粗轧而轧制了的钢材的板厚而得到的累积压下率(精轧)成为45~75%的范围的方式进行轧制。

[0266]

当精轧温度超过850℃以上时,未充分进入到未再结晶区域,位错的增加被抑制,

不能够得到规定的织构。若精轧温度低于750℃,则生产率降低,而且,由于包含加工铁素体,因此有难以使距表面为1~5mm的位置的{110}面相对于与钢材的主轧制方向垂直的面构成15

°

以内的角度的区域的面积率成为60%以下的情况。优选的终轧温度为760~840℃。

[0267]

当精轧的轧制道次数小于4道次时,难以使轧制形状比m

j

为1以下,当超过15道次时,生产率降低。优选的道次数为5~13道次。

[0268]

轧制形状比m

j

由下述式(n)求出。另外,轧制形状比m

j

的平均值是全部轧制道次中的轧制形状比m

j

的平均值。

[0269]

m

j

=2{r(h

j

‑1‑

h

j

)}

1/2

/(h

j

‑1 h

j

)...(n)

[0270]

在式(n)中,j是轧制道次数,m

j

是第j道次的形状比,r是辊半径(mm),h

j

表示j道次后的板厚(mm)。

[0271]

轧制形状比m

j

是表示通过轧制对钢材赋予怎样的应变分量的指标。如果形状比小,则较多地赋予剪切应变分量、若形状比大,则较多地赋予压缩应变分量。由该形状比变化引起的应变分量的变化特别是对板厚的1/4部的织构的形成造成大的影响,因此如上述那样设定其范围。

[0272]

将轧制形状比m

j

的平均值设为0.5~1.0的理由如下。这是因为:当轧制形状比m

j

的平均值小于0.5时,轧制的剪切应变成为支配性的,由此导致{100}织构发达,难以在板厚的1/4部使{100}面相对于与钢材的主轧制方向垂直的面构成15

°

以内的角度的区域的面积率成为40%以下。另外,当轧制形状比m

j

的平均值超过1.0时,轧制的压缩应变成为支配性的,由此导致{110}织构发达,因此难以在板厚的1/4部使{100}面相对于垂直面构成15

°

以内的角度的区域的面积率成为10%以上。优选的形状比m

j

的平均值的范围为0.6~0.9。

[0273]

当累积压下率低于45%时,难以通过应变的蓄积而使规定的织构发达,当累积压下率超过75%时,生产率降低。因此,将累积压下率设为45~75%。优选的累积压下率的范围为50~70%。

[0274]

接着,对精轧工序后的钢材进行二次冷却(二次冷却工序)。在二次冷却工序中,将冷却开始温度设为(ar3‑

100)℃以上(其中,ar3由上述式(m)表示)且低于上述式(k)所示的再结晶温度trex(℃)的范围,将冷却停止温度设为0℃以上且600℃以下的范围,将从冷却开始到冷却停止为止的平均冷却速度设为2~15℃/秒来进行冷却。冷却开始温度、冷却停止温度及平均冷却速度设为在钢材的厚度方向的1/4位置处的温度。在钢材的厚度方向的1/4位置处的温度可以根据实测出的表面温度利用热传递模型进行计算而算出。

[0275]

通过将二次冷却工序的条件设为上述的范围,能促进由淬火引起的显微组织的相变,能得到期望的显微组织,由此抗拉强度ts和屈服应力yp提高,并且止裂性提高。

[0276]

在本实施方式涉及的钢材的制造方法中,热轧后的钢材可以自然冷却,也可以通过急冷来淬火。另外,也可以在通过急冷进行淬火后,进行回火处理。

[0277]

但是,在如上述那样控制了用于得到规定的晶界密度或织构的加热工序及热轧工序的情况下,优选在热轧工序后进行加热至350~650℃的范围的回火工序。通过进行回火工序,能够降低因轧制而变得过度高的位错密度。

[0278]

实施例

[0279]

接下来,对本发明的实施例进行说明,但实施例中的条件是为了确认本发明的可实施性以及效果而采用的一条件例,本发明并不被该一条件例限定。本发明能够在不脱离

本发明的要旨且达到本发明的目的的限度下采用各种条件。

[0280]

(实施例1)

[0281]

将从高炉出来的铁液通过铁液预处理来进行脱硫处理,在转炉型精炼容器中进行脱p和脱c处理后,装到浇包中。出钢时,添加合金元素,添加保温用的保护渣。

[0282]

在精炼工序中,利用rh真空脱气装置对浇包内的钢液进行了减压处理。在熔炼中适当采取钢液样品供于分析,得到钢液成分。钢液温度在1560℃~1610℃中推移。在rh处理前半阶段添加除了zr和b以外的合金来实施成分调整的同时,进行真空脱气,调整了溶解氧浓度。溶解氧浓度使用氧浓度探针进行测定。然后,添加zr,进而在经过0.7~5.4分钟时添加b。然后,为了均匀地混合而进行了回流处理。但是,钢ar在添加zr之前的2.4分钟的时间点添加了b。因此,在表2b中,将钢ar中的zr和b的添加时间差记载为

“‑

2.4”。

[0283]

利用rh真空脱气装置进行处理后,采用连续铸造法得到作为半成品的250mm厚的板坯。在连续铸造中,将铸坯的表面温度从1200℃到变为900℃为止的平均冷却速度设为0.1~0.7℃/秒。然后,通过热轧工序加工至50~100mm厚,从而制造出钢材。

[0284]

在表1a~表1d中示出了钢材的化学组成和碳当量。在表2a及表2b中示出添加zr时的溶解氧浓度、从添加zr到添加b的时间以及连续铸造时的铸坯的表面温度从1200℃到变为900℃为止的平均冷却速度。在表3a和表3b中示出insol.zr含量、sol.zr含量、b

f

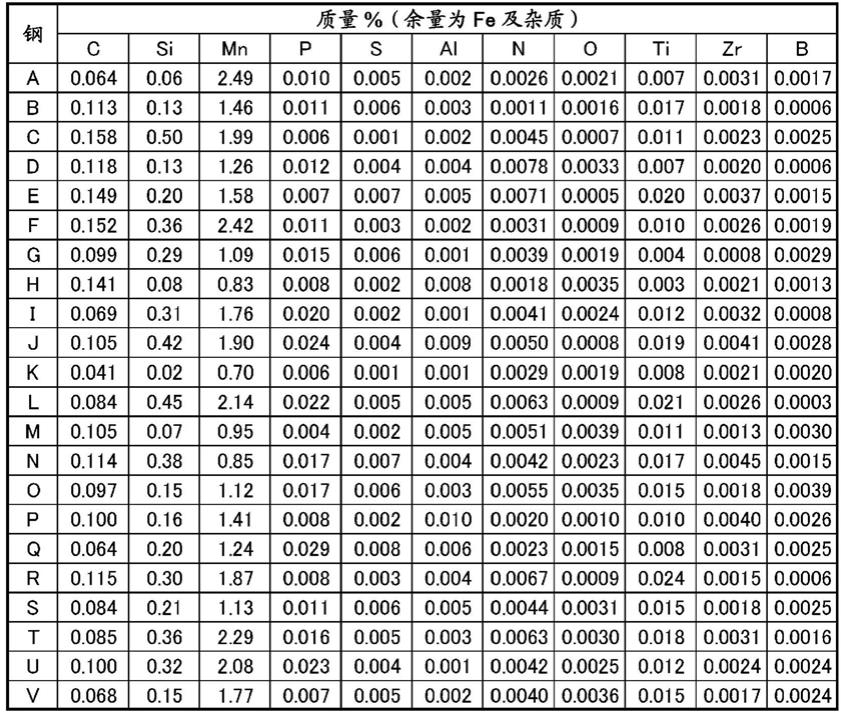

、含(zr,b)氧化物粒子的个数密度以及夏比冲击吸收能。表1c、表1d、表2b及表3b中的下划线表示其值在本发明的范围外。

[0285]

含(zr,b)氧化物粒子的等效圆直径及个数密度,通过利用扫描型电子显微镜(sem)对进行了镜面研磨的钢材表面进行观察来测定。具体而言,利用sem,对于10mm

×

10mm(100mm2)的范围,测定出等效圆直径为0.5μm以上的含(zr,b)氧化物粒子的个数,通过该个数除以所观察的视场的面积,从而测定出个数密度。成为个数密度的测定对象的粒子设为:等效圆直径为0.5μm以上、通过利用附属于sem的能量分散型x射线分析装置(edx)进行的定量分析而确认为含有5.0质量%以上的zr、0.1质量%以上的b和1.0质量%以上的o、且al2o3组分为50质量%以下的粒子。

[0286]

insol.zr及sol.zr的含量,采用电解提取残渣分析法来测定。电解提取残渣分析法,通过在非水溶剂(乙酰丙酮

‑

甲醇溶液)中的电解来使钢溶解,用孔径0.2μm的过滤器提取残渣(析出物、夹杂物)来分离。分离后,将溶液中所含的zr的量作为sol.zr含量,将残渣中所含的zr的量作为insol.zr含量。

[0287]

b

f

通过上述式(c1)及式(c2)求出。

[0288]

接着,从钢材制取了热循环试验用的试样。对该试样赋予了热循环。作为具体的热循环条件,从室温加热到1400℃后,在1400℃保持5秒钟,然后,将与晶内相变相关的温度范围即从800℃到500℃的温度范围控制为1.0℃/秒的速度来进行冷却。

[0289]

从赋予热循环后的钢材制取各3个v型缺口试样,在

‑

40℃进行夏比冲击试验,测定了吸收能(ve

‑

40

)。v型缺口试样,按照jis z 2242:2005中所记载的v型缺口试样来制成。另外,夏比冲击试验依据jis z 2242:2005来进行。

[0290]

如表1a、表1b、表2a及表3a所示,作为本发明例的钢a~v均显示出平均为100j以上、且3个试样之中最小的吸收能为50j以上的吸收能,具有优异的韧性。

[0291]

另一方面,如表1c、表1d、表2b及表3b所示,作为比较例的钢w~z、aa~af、ai~an,

化学组成脱离本发明所规定的范围,因此都韧性劣化。

[0292]

另外,钢ag~ah、ao~as,满足本发明的化学组成的范围,但制造条件不满足本发明的条件。因此,钢ag的sol.zr含量不满足本发明,钢ah的insol.zr含量和b

f

不满足本发明。钢ao~as的含(zr,b)氧化物粒子的个数密度不满足本发明的范围。其结果,haz韧性劣化。

[0293]

表1a

[0294][0295]

表1b

[0296][0297]

表1c

[0298][0299]

‑

表示未进行有意添加。

[0300]

表1d

[0301][0302]

‑

表示未进行有意添加。

[0303]

表2a

[0304][0305]

表2b

[0306][0307]

表3a

[0308][0309]

表3b

[0310][0311]

(实施例2)

[0312]

将从高炉出来的铁液通过铁液预处理来进行脱硫处理,在转炉型精炼容器中进行脱p和脱c处理后,装到浇包中。出钢时,添加合金元素,添加保温用的保护渣。

[0313]

在精炼工序中,利用rh真空脱气装置对浇包内的钢液进行了减压处理。在熔炼中适当采取钢液样品供于分析,得到钢液成分。钢液温度在1560℃~1610℃中推移。在rh处理前半阶段添加除了zr和b以外的合金来实施成分调整的同时,进行真空脱气,调整了溶解氧浓度。溶解氧浓度使用氧浓度探针进行测定。然后,添加zr,进而在经过0.8~5.3分钟时添加b。然后,为了均匀地混合而进行了回流处理。但是,序号151在添加zr之前的2.2分钟的时间点添加了b。因此,在表2c中,将no151的zr和b的添加时间差记载为

“‑

2.2”。

[0314]

利用rh真空脱气装置进行处理后,利用连续铸造法,在连续铸造中,将铸坯的表面温度从1200℃到变为900℃为止的平均冷却速度设为0.1~0.7℃/秒,从而得到作为半成品的251~372mm厚的板坯。然后,通过热轧工序加工至50~100mm厚,从而制造出钢材。

[0315]

在表4a~表4d中示出了钢材的化学组成和碳当量。在表5a~表5c中示出添加zr时的溶解氧浓度、从添加zr到添加b的时间以及连续铸造时的铸坯的表面温度从1200℃到变为900℃为止的平均冷却速度。在表5a~表5c中示出加热工序及热轧工序的条件。在表6a~表6c中示出insol.zr含量、sol.zr含量、b

f

、含(zr,b)氧化物粒子的个数密度、显微组织的

评价结果、晶界密度、抗拉强度ts、屈服应力yp、夏比冲击吸收能和在

‑

10℃下的止裂韧性值kca、ndt温度及vtrs。表4c、表4d、表5b、表5c、表6b、表6c中的下划线部表示在本发明的范围外。

[0316]

含(zr,b)氧化物粒子的等效圆直径及个数密度采用与实施例1相同的方法进行测定。

[0317]

insol.zr和sol.zr的含量采用与实施例1相同的方法进行测定。b

f

采用上述式(c1)及式(c2)求出。

[0318]

接着,从钢材制取热循环试验用的试样,采用与实施例1相同的方法在

‑

40℃进行夏比冲击试验,测定了吸收能(ve

‑

40

)。

[0319]

止裂性的评价,依据nk船级社钢船规则检查要领k编附件k3.12.2

‑

1.(2018年)的“关于脆性裂纹传播停止韧性值kca试验方法的检查要领”来进行。通过试验求出在

‑

10℃下的止裂韧性值kca。

[0320]

另外,作为止裂性的评价,求出无塑性转变临界温度(ndt温度;nil

‑

ductility

‑

transition temperature)。ndt温度,通过依据在astm e208

‑

06中所规定的nrl(naval research laboratory)落锤试验法进行试验来求出。试样设为p

‑

3型(t:16mm,l:130mm,w:50mm),以包含钢材的最表面的方式在板厚方向上制取直到16mm的位置为止。试样在轧制方向(l方向)上制取,在试样的最表面沿l方向设置焊道,作为裂纹起裂处(crack starter),在与轧制方向垂直的方向(c方向)上设置了缺口。

[0321]

而且,作为止裂性的评价,求出断口转变临界温度(vtrs)。vtrs的评价,按照jis z 2242:2005,试样设为v型缺口试样,关于试样制取位置,以包含钢材的板厚的1/4部的方式制取。

[0322]

将全部满足在

‑

10℃下的止裂韧性值kca

‑

10℃

为6000n/mm

1.5

以上、无塑性转变临界温度(ndt温度)为

‑

60℃以下、断口转变临界温度(vtrs)为

‑

60℃以下的情况判断为止裂性优异。

[0323]

抗拉强度ts和屈服应力yp的评价,按照jis z 2241:2011进行。试样设为1b号试样。试验方法设为永久延伸法。将抗拉强度ts为510~720mpa、屈服应力yp为390~650mpa的试样判断为得到了令人满意的强度。

[0324]

如表4a~表4d、表5a及表6a所示,作为本发明例的no.101~125均具有优异的haz韧性和止裂性,另外,机械性质也优异。

[0325]

另一方面,如表4c、表4d和表5b、表5c、表6b、表6c所示,作为比较例的no.126~136、140~142、144~146,化学组成脱离了本发明所规定的范围,因此haz韧性低。

[0326]

另外,no.138、139、148~152,化学组成满足本发明的成分范围,但制造条件不满足本发明的条件。因此,no.138的sol.zr含量不满足本发明,no.139的insol.zr含量和b

f

不满足本发明。no.148~152的含(zr,b)氧化物粒子的个数密度不满足本发明的范围。

[0327]

no.137、no.143,化学组成满足本发明的成分范围,但脱离了优选的范围,因此虽然haz韧性优异,但止裂性不充分。no.153、155~159、162、163、166,晶界密度不满足优选的范围。no.154、160、161、164、165、167,显微组织不满足优选的范围。其结果,虽然haz韧性优异,但是止裂性或机械性质的某项不在优选的范围。

[0328]

表4a

[0329][0330]

表4b

[0331][0332]

表4c

[0333][0334]

‑

表示未进行有意添加。

[0335]

表4d

[0336][0337]

‑

表示未进行有意添加。

[0338]

[0339]

[0340]

[0341]

[0342]

[0343][0344]

(实施例3)

[0345]

使用与实施例2相同的板坯,通过热轧工序加工至50~100mm厚,从而制造出钢材。即,钢材的化学组成及碳当量如表4a~表4d所示。

[0346]

在表7a~表7c中示出加热工序、粗轧工序、一次冷却工序、精轧工序、二次冷却工序和回火工序的条件。而且,在表8a~表8c中示出insol.zr含量、sol.zr含量、b

f

、显微组织的评价结果、织构的评价结果、含(zr,b)氧化物粒子的个数密度、夏比冲击吸收能、抗拉强度ts、屈服应力yp、在

‑

10℃下的止裂韧性值kca、ndt温度和vtrs。表7a~表8c中的下划线部表示在本发明的范围外。

[0347]

含(zr,b)氧化物粒子的等效圆直径及个数密度采用与实施例1及2相同的方法进行测定。

[0348]

insol.zr及sol.zr的含量采用与实施例1及2相同的方法进行测定。

[0349]

b

f

采用上述式(c1)及式(c2)求出。

[0350]

接着,从钢材制取热循环试验用的试样,采用与实施例1及2相同的方法在

‑

40℃进行夏比冲击试验,测定了吸收能(ve

‑

40

)。

[0351]

止裂性的评价采用与实施例2相同的方法进行。

[0352]

抗拉强度ts和屈服应力yp的评价采用与实施例2相同的方法进行。

[0353]

如表4a~表4d和表7a~表8c所示,作为本发明例的no.201~225均具有优异的haz韧性和止裂性,另外,机械性质也优异。

[0354]

另一方面,作为比较例的no.226~236、240~242、244~246,化学组成脱离了本发明所规定的范围,因此haz韧性低。

[0355]

另外,no.238、239、248~252,化学组成满足本发明的成分范围,但制造条件不满足本发明的条件。因此,no.238的sol.zr含量不满足本发明的范围,no.239的b

f

不满足本发明的范围。no.248~252的含(zr,b)氧化物粒子的个数密度不满足本发明的范围。

[0356]

no.237、243、247,虽然化学组成在本发明范围内,但是脱离了优选的范围。no.253、265~270、272、274、277,在板厚的1/2部的{110}面相对于作为与主轧制方向垂直的面的垂直面构成15

°

以内的角度的区域的面积率脱离了优选的范围。no.254、276,显微组织脱离了优选的范围。no.255~264、271,距表面为1~5mm的位置处的{110}面相对于作为与主轧制方向垂直的面的垂直面构成15

°

以内的角度的区域的面积率脱离了优选范围。no.273,由于二次冷却中的平均冷却速度过高,因此显微组织脱离了优选的范围。另外,no.275,由于二次冷却中的冷却开始温度过高,因此显微组织脱离了优选的范围。

[0357]

因此,这些例子,虽然haz韧性优异,但是止裂性和/或机械特性不在优选的范围。

[0358]

[0359]

[0360]

[0361]

[0362]

[0363][0364]

产业上的可利用性

[0365]

根据本发明,能够提供具有优异的haz韧性、特别是在线能量为35kj/mm以上的大线能量焊接的haz中具有优异的韧性的钢材及其制造方法。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。