1.本发明涉及集成电路制造领域,特别是涉及一种固定研磨粒抛光装置及抛光方法。

背景技术:

2.化学机械抛光技术(chemical mechanical polishing,简称cmp)是集成电路制造中获得全局平坦化的一种重要手段,其作用机理是使基板表面材料与抛光液中的氧化剂、催化剂等发生化学反应,生成一层相对容易去除的软质层,然后在抛光液中的磨料和抛光垫上的研磨粒的机械作用下去除软质层,使基板表面重新裸露出来,然后再进行化学反应,在化学作用过程和机械作用过程的交替进行中完成基板表面抛光。

3.传统的化学机械研磨设备中的固定研磨粒抛光台包括整块的圆形基垫和卷成筒状平铺在基垫上的,且尺寸大于基板尺寸的整块的抛光垫,抛光垫上固定有单一类型的研磨粒,在研磨抛光过程中,基板(比如晶圆)朝一个方向旋转(比如顺时针),固定研磨粒抛光台作为整体朝另一个方向旋转(比如逆时针)以对基板进行研磨抛光。由于传统固定研磨粒抛光台的抛光垫为一整体,在研磨过程中从基板上掉落的大块颗粒或者研磨垫上意外掉下的研磨颗粒会一直存在于研磨过程中,这样可能给基板带来比较严重的划痕,甚至可能导致产品报废。如果要去除这些杂质颗粒,只能停机清洁,这会导致设备产出率的下降和人力成本的上升。同时,现有的固定研磨粒抛光台在一次研磨过程中只能选择一种研磨颗粒和一种研磨液,只能实现一种研磨功能,难以满足复合膜层的抛光需求。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种固定研磨粒抛光装置及抛光方法,用于解决现有技术中的固定研磨粒抛光台的基垫和抛光垫均为整块垫,研磨过程中从基板上掉落的大块颗粒或者研磨垫上掉落的研磨粒在研磨过程中会一直存在于抛光垫上,可能造成基板的划伤,严重时可能导致基板报废,而停机清洁会造成设备产出率下降和生产成本上升等问题。

5.为实现上述目的及其他相关目的,本发明提供一种固定研磨粒抛光装置,包括基垫、抛光垫、抛光液注入装置及夹持结构,所述抛光垫位于所述基垫上,所述抛光液注入装置一端与抛光液源相连接,另一端延伸到所述抛光垫的上方,所述夹持结构位于所述抛光垫上方,用于夹持待抛光的基板,其中,所述抛光垫包括多个抛光带,所述多个抛光带并排设置,且相邻的抛光带之间具有间隙,各所述抛光带上均固定有研磨粒。

6.可选地,所述多个抛光带沿第一方向平行间隔分布,所述抛光带在第一方向上的尺寸小于基板尺寸。

7.可选地,所述基垫包括多个基带,所述多个基带并排设置,且相邻的基带之间具有间隙。

8.可选地,所述基带和抛光带均为3个及以上,所述基带和抛光带均为3个及以上,各

所述抛光垫上的研磨粒完全不同或不完全相同。

9.可选地,所述固定研磨粒抛光装置还包括多个驱动装置,研磨粒不同的抛光垫在不同的驱动装置的驱动下移动。

10.可选地,所述抛光带和基带的形状包括矩形带状、棱形带状和蜿蜒带状中的任意一种或多种的结合。

11.可选地,所述多个基带沿第二方向平行间隔分布,第一方向与第二方向的夹角大于0度且小于180度。

12.可选地,第一方向和第二方向相垂直。

13.可选地,所述抛光液注入装置为多个,各所述抛光液注入装置一一对应延伸到各所述抛光带的上方,各所述抛光液注入装置连接的抛光液源相同或不同。

14.本发明还提供一种抛光方法,所述抛光方法依所述任一方案中所述的固定研磨粒抛光装置进行,抛光过程中产生的杂质颗粒经抛光带之间的间隙排出。

15.如上所述,本发明的固定研磨粒抛光装置及抛光方法,具有以下有益效果:本发明创造性地将整块的抛光垫改造成相互间具有空隙的多个抛光带,可以将抛光过程中产生的杂质颗粒(包括基板上掉落的颗粒和抛光垫上脱落的研磨粒)自该间隙及时排出,避免滞留于抛光垫上划伤基板。同时,由于各抛光带的抛光区域相互独立,可以在一次抛光过程通过选择不同的研磨粒和研磨液实现一种或者多种研磨效果,可以充分满足不同的抛光需求。

附图说明

16.图1显示为现有技术中的固定研磨粒抛光装置的俯视结构示意图。

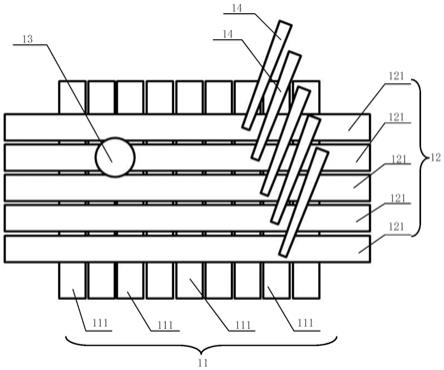

17.图2显示为本发明提供的固定研磨粒抛光装置的示例性俯视结构示意图。

18.元件标号说明

19.11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基垫

20.111

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基带

21.12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

抛光垫

22.121

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

抛光带

23.13

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基板

24.14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

抛光液注入装置

具体实施方式

25.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

26.请参阅图1至图2。需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局形态也可能更为复杂。

27.现有技术中的固定研磨粒抛光装置如图1所示,其包括一个圆形的基垫21、位于该

基垫21上的整块的抛光垫22,抛光垫22的尺寸大于待抛光基板23,比如大于晶圆尺寸,抛光液注入装置24延伸到抛光垫22上。即现有技术中的固定研磨粒抛光装置中的基垫21、抛光垫22和抛光液注入装置24均为单个,研磨作业过程中自基板上掉落的颗粒以及原本固定于抛光垫上的研磨粒掉落后在研磨过程中始终存在于抛光垫上,容易造成基板的划伤,严重时甚至会导致基板报废。如果要去除这些杂质颗粒,只能停机清理,不仅操作复杂,造成人力成本的上升,且因停机造成设备产出率的下降。同时,这种单一抛光垫上的研磨粒和供应的抛光液均为单一规格,只能实现单一功能的研磨抛光。对此,本技术的发明人经长期研究而提出了一种改善方案。

28.具体地,如图2所示,本发明提供一种固定研磨粒抛光装置,包括基垫11、抛光垫12、抛光液注入装置14及夹持结构(未示出),所述抛光垫12位于所述基垫11上,所述抛光液注入装置14一端与抛光液源(未示出)相连接,另一端延伸到所述抛光垫12的上方,所述夹持结构位于所述抛光垫12上方,用于夹持待抛光的基板13,所述基板13包括但不限于晶圆,比如还可以为玻璃基板;其中,所述抛光垫12包括多个抛光带121,所述多个抛光带121并排设置,且相邻的抛光带121之间具有间隙,该间隙的尺寸可以根据需要设置,具体不做限制,但不宜过大,比如间隙在20微米以内;各所述抛光带121上均固定有研磨粒。所述固定研磨粒抛光装置还具有机械底座等常规结构,基垫11设置于该机械底座上,由于这部分结构非本技术的重点,对此不做详细展开。本发明创造性地将整块的抛光垫改造成相互间具有间隙(空隙)的多个抛光带,可以将抛光过程中产生的杂质颗粒(包括基板上掉落的颗粒和抛光垫上脱落的研磨粒)自该间隙及时排出,避免滞留于抛光垫上划伤基板。同时,由于各抛光带的抛光区域相互独立,可以在一次抛光过程通过选择不同的研磨粒和研磨液实现一种或者多种研磨效果,可以充分满足不同的抛光需求。本发明的固定研磨粒抛光装置尤其适用于复合材料层的研磨作业。

29.所述多个抛光带121可以完全相互独立,即任意两个抛光带121之间没有任何连接点,也可以仅在对应抛光区域的地方具有间隙而在抛光区域之外的地方相互连接。本实施例中,所述多个抛光带121沿第一方向平行间隔分布,即各抛光带121完全独立,各抛光带121的形状和尺寸优选相同,且相邻抛光带121的间隙均优选一致,因而可以根据需要采用不同尺寸的抛光垫12,并可在单个抛光带121出现损坏时进行更换,可以延长装置的整体使用寿命。且在较优的示例中,所述抛光带121在第一方向上的尺寸小于基板13尺寸,因而在研磨抛光过程中便于将基板13上掉落的颗粒和抛光带121上的研磨粒移出所述抛光垫12。所述抛光带121的材质可采用现有技术中的抛光带材质,对此不做详细展开。

30.所述基带111可以采用传统的表面具有真空小孔的整块圆形垫,但在较优的示例中,所述基垫11包括多个基带111,所述多个基带111并排设置,且相邻的基带111之间具有间隙。即在本示例中,基垫11和抛光垫12均设置为多个独立的部分,便于更方便地将研磨过程中产生的杂质颗粒排出。位于基垫11下方的机械底座上可以设置多个与基带111间的间隙上下对应的凹槽,以便于收集排出的杂质颗粒。所述基带111的材质可采用现有技术中的基垫材质,对此不做详细展开。

31.在一示例中,所述基带111和抛光带121均为3个及以上,各所述抛光垫12上的研磨粒可以完全相同,比如研磨粒的粒径和材质均完全相同。但在一较优的示例中,各所述抛光垫上的研磨粒的粒径完全不同或不完全相同,比如各所述抛光垫12上的研磨粒,包括研磨

粒的粒径和材质完全不同,或者部分不同,使得其中一部分抛光垫12适于进行粗研磨而另一部分抛光垫12适于进行精细研磨抛光。比如,在图2中,自下而上,第一条抛光带121、第二条抛光带121设置的研磨粒适合粗磨,第三条抛光带121、第四条抛光带121和第五条抛光带121设置的研磨粒适合细磨,因而基板在粗研磨区完成粗研磨后,可以被移动到精细研磨区进行精细研磨抛光,而无需更换研磨设备,这有助于提高生产效率和降低设备投入成本,且基板无需在不同的设备之间进行转移,可以避免基板在转移过程中的损伤,同时避免基板暴露在空气中造成表面氧化,有助于提高生产良率。相较之下,传统的研磨工艺中,粗研磨和细研磨是在不同的设备上进行,不仅设备投入成本大,占地空间多,而且因基板在不同设备中的转移导致生产效率的下降,且容易造成基板的损伤和氧化污染。当然,在其他示例中,也可以将同一抛光垫分为两个以上的研磨区域而在不同的研磨区域设置粒径和/或材质不同的抛光垫,同样可以在同一抛光装置中实现多种研磨需求。

32.为实现更好的研磨效果,作为示例,所述固定研磨粒抛光装置还包括多个驱动装置(未示出),研磨粒不同的抛光垫12在不同的驱动装置的驱动下移动。举例来说,如图2所示,自下而上,第一条抛光带121、第二条抛光带121设置的研磨粒适合粗磨,采用一驱动装置驱动,第三条抛光带121、第四条抛光带121和第五条抛光带121设置的研磨粒适合细磨,采用另一驱动装置驱动,当然,也可以是第一条抛光带121、第二条抛光带121、第三条抛光带121、第四条抛光带121和第五条抛光带121分别独立驱动,当需要粗磨时,可以只启动第一、第二条抛光带121,当需要细磨时,可以只启动第三、第四条抛光带121,或者也可以将第5条抛光带121作为备用,不仅可以实现上述的提高生产效率和降低设备投入成本的效果,还可以减少功耗。另外,所述驱动装置可以包括转轴和与转轴相连接的电机,所述抛光垫12位于转轴上,在电机的带动下,抛光垫12可沿转轴旋转,不仅可以使基板处于不同的研磨区域,同时可以将已完成预定研磨时长的抛光垫转移至修整区进行清理修整,以确保抛光垫能一直保持良好的状态。

33.作为示例,所述抛光带121和基带111的形状包括但不限于矩形带状、棱形带状和蜿蜒带状中的任意一种或多种的结合,优选为矩形带状。

34.作为示例,所述多个基带111沿第二方向平行间隔分布,第一方向与第二方向的夹角大于0度且小于180度,即基带111的排布方向和抛光带121的排布方向不平行,以提高研磨过程中基板13的受力均匀性。在较优的示例中,第一方向和第二方向相垂直,因而基带111和抛光带121垂直交错而在交错处形成多个通孔,有利于促进杂质颗粒的排出。

35.作为示例,所述抛光液注入装置14为多个,各所述抛光液注入装置14一一对应延伸到各所述抛光带121的上方,各所述抛光液注入装置14连接的抛光液源可以相同或不同,具体可以根据需要选择,以满足不同的抛光需求。所述抛光液注入装置14包括但不限于喷嘴。

36.作为示例,所述固定研磨粒抛光装置还包括驱动所述基垫11、抛光液注入装置14及夹持结构中的一个或多个的驱动装置(未示出)。比如在较优的示例中,至少还包括分别与所述夹持结构和基垫11相连接(实质与基垫11为间接连接,比如通过驱动机械底座旋转而带动基垫11旋转)的驱动装置,以在研磨过程中带动基板13旋转和带动基垫11移动旋转,以提高研磨均匀性,并在基垫11的移动过程中促进杂质颗粒自间隙排出。同时,通过所述夹持结构带动基板移动,可以根据不同的抛光需要将基板移动到不同的位置,以实现更好的

抛光效果。

37.本发明还提供一种抛光方法,所述抛光方法依上述任一方案中所述的固定研磨粒抛光装置进行,抛光过程中产生的杂质颗粒经抛光带121之间的间隙排出。具体地,如前所述,固定研磨粒抛光装置,包括基垫11、抛光垫12、抛光液注入装置14及夹持结构,所述抛光垫12位于所述基垫11上,所述抛光液注入装置14一端与抛光液源相连接,另一端延伸到所述抛光垫12的上方,所述夹持结构位于所述抛光垫12上方,用于夹持待抛光的基板13,其中,所述抛光垫12包括多个抛光带121,所述多个抛光带121并排设置,且相邻的抛光带121之间具有间隙,各所述抛光带121上均固定有研磨粒,且各抛光带121上的研磨粒的类型可以根据需要预先选定。研磨作业开始前,将待研磨的基板13通过所述夹持结构固定并置于抛光带121上,通过抛光液注入装置14往抛光带121上注入研磨液,研磨作业过程中,夹持结构带动基板13旋转,研磨过程中产生的杂质通过抛光带121之间的间隙掉落。各研磨带上的研磨粒和供应的研磨液的类型可以相同或不同,比如如果待研磨的基板13表面的材料层有多层,则可以在不同的研磨带上设置不同粒径和/或材质的研磨粒并供应不同的研磨液,在完成其中一个材料层的研磨抛光后,可以通过夹持结构将基板13移动到另一抛光带121上,或者通过抛光带121的移动转移至研磨粒粒径不同的研磨区域进行研磨抛光,因而在无需更换设备的情况下可以实现不同材料层的研磨抛光。由于采用前述的固定研磨粒抛光装置,使得本发明提供的抛光方法可以避免对基板的划伤,提供研磨良率,并且在无需更换设备的情况下可以实现不同的研磨抛光需求,有助于提高抛光效率。

38.综上所述,本发明提供一种固定研磨粒抛光装置及抛光方法。所述固定研磨粒抛光装置包括基垫、抛光垫、抛光液注入装置及夹持结构,所述抛光垫位于所述基垫上,所述抛光液注入装置一端与抛光液源相连接,另一端延伸到所述抛光垫的上方,所述夹持结构位于所述抛光垫上方,用于夹持待抛光的基板,其中,所述抛光垫包括多个抛光带,所述多个抛光带并排设置,且相邻的抛光带之间具有间隙,各所述抛光带上均固定有研磨粒。本发明创造性地将整块的抛光垫改造成相互间具有间隙的多个抛光带,可以将抛光过程中产生的杂质颗粒(包括基板上掉落的颗粒和抛光垫上脱落的研磨粒)自该间隙及时排出,避免滞留于抛光垫上划伤基板。同时,由于各抛光带的抛光区域相互独立,可以在一次抛光过程通过选择不同的研磨粒和研磨液实现一种或者多种研磨效果,可以充分满足不同的抛光需求。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

39.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。