1.本实用新型涉及一种试样上料组件,属于机械设计的技术领域,还涉及一种自动化金相实验系统,属于钢铁行业物理实验的技术领域。

背景技术:

2.金相是指金属或合金的化学成分以及各种成分在合金内部的物理状态和化学状态,现有钢企的生产过程中,进行钢坯试样的金相分析是必不可少的环节,分析的结果可以帮助企业及时调整炼钢模型,提高钢坯质量。

3.然而,现有的钢铁企业物理实验室金相试验系统中,由于全自动显微镜是高倍放大状态下的移动金相结构观察,因此对试样的定位精度要求极高,目前还无法实现全自动化的金相试验,多采用人工观察判定,这种判定方式上下料效率低,且操作复杂,容易出现主观错误。此外,试样在显微镜下高倍放大之后,即使轻轻碰触试样,也会产生移动观察原点的偏移,对观察结果产生较大影响。

4.因此,如何实现全自动化的钢坯试样金相分析,提高分析节拍和精度,已成为钢铁企业数字化转型亟需解决的问题。

技术实现要素:

5.实用新型目的:针对上述问题,本实用新型的目的是提供一种试样上料组件及基于该试样上料组件的自动化金相实验系统,以实现全自动化的试样自动分析,提高分析效率和精度。

6.技术方案:一种试样上料组件,包括v型定位块、载物托盘、橡皮泥,所述v型定位块包括立柱、左卡口、右卡口,所述立柱固定在工作台上,其一侧开设有定位竖槽,所述定位竖槽的槽口处设置有倒角,所述左卡口沿所述定位竖槽的左侧槽口倒角像外延伸,所述右卡口沿所述定位竖槽的右侧槽口倒角像外延伸,所述左卡口、右卡口底部悬空,且整体呈“v”字型设置;所述载物托盘包括托盘本体、挡泥条,所述挡泥条固设在所述托盘本体上,且将所述托盘本体分隔为左侧的粘泥区和右侧的吸附区,所述托盘本体粘泥区的侧壁上具有向外凸出的侧凸部,所述侧凸部呈三角形,且其顶部与所述定位竖槽的槽口倒角对位匹配;所述橡皮泥铺设在所述托盘本体的粘泥区。

7.本实用新型的原理是:固定试样时,首先在托盘本体的粘泥区上铺好橡皮泥,之后将试样放置到橡皮泥上粘住,从而完成试样固定。定位时,将载物托盘侧凸部的顶点处卡入v型定位块立柱的定位竖槽内,利用其槽口倒角将载物托盘侧凸部的两侧边调节到与左卡口、右卡口对位匹配的位置,同时利用左卡口、右卡口限位载物托盘上搭载的试样,从而完成试样的精确定位。之后便可通过机器人在吸附区取放载物托盘,完成后续自动化作业。本结构中,挡泥条可以有效阻挡橡皮泥溢出到托盘本体的吸附区,影响机器人取放。橡皮泥也利于实现试样上表面的压水平作业,从而便于后续显微镜的自动化移动观察。

8.进一步,所述载物托盘还包括固设在所述托盘本体上的多个凸块,所述凸块位于

所述侧凸部的上表面,且呈阵列状设置,所述橡皮泥铺设在所述凸块上。本结构中,通过凸块的设置,增大橡皮泥与托盘本体的摩擦力,防止橡皮泥发生整体偏移,影响试样定位。

9.优选的,所述v型定位块左卡口、右卡口之间的夹角,与所述侧凸部顶点处的角度均为90

°

,以便于矩形试样的放置。

10.本实用新型还涉及一种自动化金相实验系统,包括试样上料组件、全自动显微镜、控制中心、工作台、机器人、末端执行机构,所述机器人、全自动显微镜、试样上料组件安装在所述工作台上,所述机器人、末端执行机构、全自动显微镜分别与所述控制中心信号关联,所述末端执行机构连接所述机器人的活动端,且其活动范围覆盖所述工作台,以从所述工作台上取放所述载物托盘,并放置到所述全自动显微镜上的观察区。

11.本结构中,进行试样的自动化金相分析时,首先利用试样上料组件完成试样的摆放和定位,之后通过机器人驱动其末端执行机构达到试样上料组件的吸附区,吸附载物托盘后,移至全自动显微镜上的观察区,通过全自动显微镜以载物托盘侧凸部的顶点为观察原点进行移动观察,并将观察分析结果传输至控制中心,完成全自动金相分析过程。

12.进一步,所述末端执行机构包括连接板、弹性组件、电磁吸盘,所述连接板固连所述机器人的活动端,所述弹性组件连接所述连接板和电磁吸盘,通过弹性连接方式可以有效的防止全自动显微镜和试样托盘被机器人压坏,并且在机器人调试的时候也方便试教点位。

13.进一步,所述末端执行机构还包括激光位移传感器,所述激光位移传感器固定在所述连接板上,且与所述载物托盘对位设置,用于检测是否完成了载物托盘的吸附动作。

14.优选的,所述弹性组件包括直线轴承、弹簧,所述直线轴承穿设连接所述连接板和电磁吸盘,所述弹簧套设在所述直线轴承上,且卡设在所述连接板和电磁吸盘之间。

15.有益效果:与现有技术相比,本实用新型的优点是:通过槽口与侧凸部的匹配,实现了试样的精确定位,并基于该试样的精确定位,实现了试样的自动化上下料和自动化金相分析,提高了分析节拍和精度。

附图说明

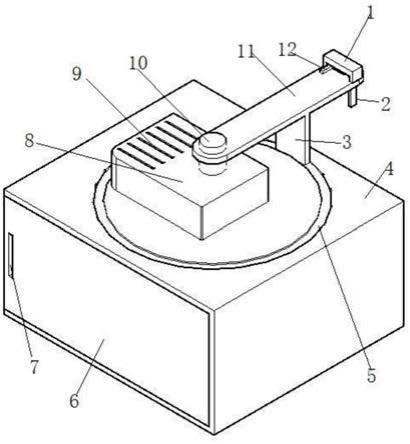

16.图1为本实用新型的试样上料组件的立体结构示意图;

17.图2为图1中a位置的放大示意图;

18.图3为载物托盘的立体结构示意图;

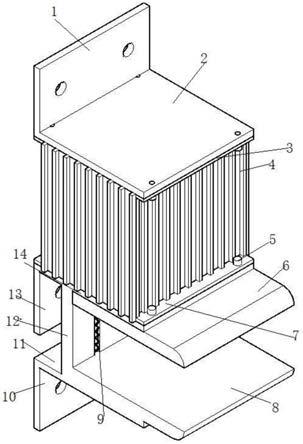

19.图4为v型定位块的立体结构示意图;

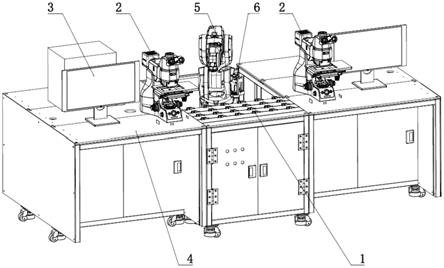

20.图5为本实用新型的自动化金相实验系统结构示意图;

21.图6为末端执行机构的立体结构示意图;

22.图7为末端执行机构的剖视图;

23.图8为圆柱形试样摆放示意图;

24.图9为矩形试样摆放示意图。

具体实施方式

25.下面结合附图和具体实施例,进一步阐明本实用新型,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。

26.本实施例首先涉及一种试样上料组件,如附图1~4所示,包括v型定位块11、载物托盘12、橡皮泥13。

27.v型定位块11如附图2、4所示,包括立柱11a、左卡口11b、右卡口11c,立柱11a固定在工作台上,其一侧开设有定位竖槽a,定位竖槽a的槽口处设置有倒角,左卡口11b沿定位竖槽a的左侧槽口倒角像外延伸,右卡口11c沿定位竖槽a的右侧槽口倒角像外延伸,左卡口11b、右卡口11c底部悬空,且整体呈“v”字型设置;载物托盘12如附图2、3所示,包括托盘本体12a、挡泥条12b、多个凸块12c,挡泥条12b固设在托盘本体12a上,且将托盘本体12a分隔为左侧的粘泥区b和右侧的吸附区c,托盘本体12a粘泥区b的侧壁上具有向外凸出的侧凸部d,侧凸部d呈三角形,且其顶部与定位竖槽a的槽口倒角对位匹配,凸块12c固设在托盘本体12a上,且位于侧凸部d的上表面,多个凸块12c呈阵列状设置,本实施例中采用的是矩形阵列结构,从侧凸部d上向粘泥区b内漫延;橡皮泥13铺设在凸块12c上。本实施例中,v型定位块11左卡口11b、右卡口11c之间的夹角为90

°

,与之对应的,侧凸部d采用直角三角形结构,即其顶点处的角度也为90

°

。

28.其次,本实施例还涉及一种基于上述试样上料组件的自动化金相实验系统,如附图5~7所示,包括试样上料组件1、全自动显微镜2、控制中心3、工作台4、机器人5、末端执行机构6。

29.机器人5、全自动显微镜2、试样上料组件1安装在工作台4上,机器人5、末端执行机构6、全自动显微镜2分别与控制中心3信号关联,末端执行机构6连接机器人5的活动端,且其活动范围覆盖工作台4,以从工作台4上取放载物托盘12,并放置到全自动显微镜2的观察区。本实施例中,在工作台上设置了多个试样上料组件1,已完成试样的批量金相分析。

30.末端执行机构6如附图6所示,具体包括连接板61、弹性组件62、电磁吸盘63、激光位移传感器64,连接板61的一端固连机器人5的活动端、另一端固连激光位移传感器64,弹性组件62连接连接板61和电磁吸盘63。激光位移传感器64与载物托盘12对位设置,以检测电磁吸盘63是否成功完成载物托盘12的吸附。本实施例中,弹性组件62如附图7所示,包括直线轴承62a、弹簧62b,直线轴承62a穿设连接连接板61和电磁吸盘63,弹簧62b套设在直线轴承62a上,且卡设在连接板61和电磁吸盘63之间。

31.本实施例的自动化金相实验系统使用时,包括:

32.s1:将试样上料到载物托盘的橡皮泥上,并完成试样定位:具体的,如附图8所示,如试样为圆柱形试样,将其沿侧凸部两斜边的内切圆设置,完成试样定位;如附图9所示,如试样为矩形试样,将其一角设置于侧凸部的顶点处,并将其两边沿侧凸部的两斜边设置,完成试样定位。

33.s2:试样上表面压水平。

34.s3:将载物托盘上料至v型定位块处,并完成载物托盘定位,具体的,将载物托盘侧凸部的顶点卡入v型定位块的定位竖槽内,并将侧凸部的两斜边调节到与左卡口、右卡口的对应位置。

35.s4:机器人驱动电磁吸盘至载物托盘的吸附区,吸附载物托盘并移至全自动显微镜的观察区。

36.s5:全自动显微镜以侧凸部的顶点为观察原点,移动观察试样的金相结构,并将观察结果传输至控制中心。

37.s6:机器人驱动电磁吸盘移开载物托盘,并放回工作台,完成试样的全自动金相分析。

38.本实施例通过槽口与侧凸部的匹配,实现了试样的精确定位,并基于该试样的精确定位,实现了试样的自动化上下料和自动化金相分析,提高了分析节拍和精度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。