1.本实用新型关于一种原子层沉积设备,尤其指一种具有中空部件并形成上与下抽气路径以调节制程流体的流场的原子层沉积设备。

背景技术:

2.积体电路技术的发展已经成熟,且目前电子产品朝向轻薄短小、高性能、高可靠性与智能化的趋势发展。电子产品中的电晶体的微缩技术至关重要,小尺寸的电晶体会对电子产品的性能产生重要影响,当电晶体的尺寸愈小,可减少电流传输时间并降低耗能,以达到快速运算并节能的效果。在现今微小的电晶体中,部分关键的薄膜层几乎仅有几个原子的厚度,而发展这些微量结构的技术的其中一种为原子层沉积制程(atomic layer deposition process,aldprocess)。

3.原子层沉积制程是一种将物质以单原子的形式一层一层地镀于基材表面的技术,其中于制程中,使反应的前驱物与基材或前一层膜的材料表面进行化学吸附,以生产既薄且均匀的薄膜。于原子层沉积制程中,均匀的沉积薄膜是电晶体微缩的重要基础,如何有效的控制薄膜均匀度为现今的电晶体发展的重要课题。

4.目前原子层沉积制程的均匀度的控制仍未完善,其中一个问题来自前驱物的流场未受到妥善的控制(例如,原子层沉积制程的前驱物如何在不干扰均匀的沉积行为下抽离腔体)。现行的原子层沉积设备的设计多使用大型的密闭式腔体,其可于原子层沉积制程中容纳大量的前驱物,并确保前驱物滞留于腔体中与基材接触以进行沉积,其中密闭式的腔体设计可避免前驱物在沉积与反应完成前提早流失。当沉积与反应完成,腔体内的前驱物再通过腔体的底部抽气口排出。然而,此种大型的密闭式腔体需使用大量的前驱物,将使制程成本过高。再者,若排出前驱物的时间控制失当,则单一的抽气装置(底部抽气口) 则可能导致前驱物形成扰流,使得基材受沉积的均匀度受到不良影响。为了降低制程成本,其中一种方法是缩减腔体的容积以减少前驱物用量,然而此法将造成前驱物形成扰流,进而导致前驱物重复与基材接触,而使基材受沉积的均匀度下降。故如何降低制程成本且妥善控制前驱物沉积于基材的均匀度,为现今原子层沉积制程待克服的议题。

技术实现要素:

5.因此,为了克服昔知技术的不足处,本实用新型实施例提供一种原子层沉积设备,使前驱物(precursor)及/或涤洗气体(purge gas)可呈现受控制的慢速流场,以借此调节前驱物沉积于基材的均匀度。所述原子层沉积设备包括腔体、基材载台、挡件与多个中空部件,其中腔体具有底部抽气口,中空部件的每一者个别具有一个抽气孔,以及基材载台连接挡件,其中挡件具有复数个纵向延伸部且纵向延伸部的每一者个别对应于中空部件的抽气孔。所述中空部件可偕同马达形成上抽气装置,其中马达不限制同时连接多个或仅连接一个中空部件以形成上抽气装置。所述中空部件的底部的一部份设置于基材载台的上方。当上抽气装置启动时,挡件与中空部件的底部之间形成上抽气路径,以及挡件与基材载台之

间形成下抽气路径,所述两个抽气路径可使原子层沉积制程前驱物及/或涤洗气体呈现受控制的慢速流场,以控管前驱物的沉积行为与抽离腔体时的流动行为,并优化原子层沉积制程。再者,挡件与中空部件之间的第一纵向距离可受调整,以使第一纵向距离与第二纵向距离(挡件与基材载台之间)的比例可受调整,以借此调节前驱物及/或涤洗气体的流场,以优化前驱物沉积于基材的均匀度。

6.所述原子层沉积制程中,沉积一种前驱物的流程具有五个步骤,当基材放置于基材载台后,首先是通过腔体的底部抽气口对腔体内部进行不间断的下抽气。接着,前驱物由腔体上方被送入腔体中,以对基材进行反应与沉积。当注入的前驱物达到预定量时,停止对腔体内部供应前驱物。进一步地,于停止对腔体内部供应前驱物的一段时间后,让涤洗气体由腔体上方被送入腔体中以涤洗腔体内的前驱物,并让上抽气装置同步地对腔体内部进行上抽气,以通过上与下抽气路径形成并控制前驱物的慢速流场,并使前驱物被抽离腔体。最后,在停止对腔体内供应涤洗气体后,停止上抽气装置对腔体内部的上抽气,其中上抽气的时间大于供应涤洗气体的时间。借由上述步骤,可完成原子层沉积制程中的提供一次(一种)前驱物的流程,同样的,提供另一种前驱物的流程与上述相同,以及每一次的原子层沉积的流程亦可重复上述的步骤,以完成完整的原子层沉积制程。

7.基于前述目的,本实用新型实施例提供的原子层沉积设备包括腔体、基材载台、下抽气装置、上抽气装置以及挡件。所述腔体具有底部抽气口。所述基材载台设置于腔体内。所述下抽气装置通过其底部抽气口,持续不间断地对腔体进行下抽气。所述上抽气装置具有复数个抽气孔。所述挡件设置于所述腔体内,其中所述挡件及所述上抽气装置之间形成至少一上抽气路径。

8.可选地,所述挡件包括彼此连接的横向延伸部与复数纵向延伸部,横向延伸部连接基材载台的外缘,而纵向延伸部分别对应于上抽气装置的抽气孔,所述挡件与上抽气装置的底部之间形成,而基材载台与挡件之间则形成下抽气路径。

9.可选地,所述横向延伸部与上抽气装置的底部之间具有第一纵向距离,以及横向延伸部与基材载台之间具有小于第一纵向距离的第二纵向距离。

10.可选地,所述原子层沉积设备更包括喷头组件,用以提供至少一个前驱物或涤洗气体到腔体内。

11.可选地,所述抽气孔位于上抽气装置的底部或侧边。

12.基于前述目的,本实用新型实施例提供的原子层沉积设备包括腔体、基材载台、挡件以及复数个中空部件。所述腔体具有底部抽气口。所述基材载台设置于腔体内。所述多个中空部件具有一个抽气孔,且每一个中空部件的底部设置于基材载台的上方。所述挡件设置于腔体内,其中多个中空部件的抽气孔对应挡件,并于挡件与中空部件之间形成上抽气路径。

13.可选地,所述挡件具有彼此连接的横向延伸部与复数纵向延伸部,所述横向延伸部连接基材载台的外缘,并位于中空部件与基材载台之间。

14.可选地,所述横向延伸部与中空部件的底部之间具有第一纵向距离,以及横向延伸部与基材载台之间具有小于第一纵向距离的第二纵向距离。

15.可选地,所述第一纵向距离基于原子层沉积制程的参数为可调整的,以及第二纵向距离为不可调整的。

16.可选地,所述原子层沉积设备还包括升降装置,升降装置连接基材载台,其中升降装置驱动基材载台与挡件靠近或远离中空部件,以调整中空部件与挡件之间的第一纵向距离。

17.基于前述目的,本实用新型实施例提供的原子层沉积制程方法包括步骤a

‑ꢀ

步骤e。步骤a,对腔体内部进行持续地下抽气,其中下抽气自原子层沉积制程开始至结束不间断。步骤b,自腔体上方对腔体内部以及腔体内的基材载台上的基材提供前驱物。步骤c,停止提供前驱物给腔体内部以及腔体内的基材。步骤 d,于停止提供前驱物给腔体内部的一段时间后,自腔体上方对腔体内部提供涤洗气体,其中在开始对腔体内部提供涤洗气体时,同步地对腔体内部进行上抽气以移除前驱物。步骤e,停止提供涤洗气体至腔体内部后,停止上抽气,其中上抽气的时间大于或等于提供涤洗气体的时间。

18.可选地,于所述步骤a中,通过下抽气装置对腔体内部进行下抽气。于所述步骤b与步骤d中,通过喷头组件提供前驱物与涤洗气体给腔体内部。于所述步骤d中,通过上抽气装置对腔体内部进行上抽气。

19.可选地,于所述步骤d中,涤洗气体为氮气。

20.本实用新型实施例提供的原子层沉积设备与制程方法可形成可调整的上抽气路径与下抽气路径,以使原子层沉积制程中的前驱物与/或涤洗气体形成慢速流场,借此以动态的方式对基材进行反应与沉积,进而调控原子层沉积制程中的基材受沉积的均匀度。再者,未正确沉积于基材而沾附于基材载台的前驱物可多数沾附于挡件,使清洁机台时可针对挡件进行更换,避免直接更换基材载台,因此可节省成本。故本实用新型所述的原子层沉积设备与制程方法于对原子层沉积有需求的制程与市场(例如积体电路)具有优势。

21.为让本实用新型的上述和其他目的、特征及优点能更明显易懂,配合所附图示,做详细说明如下。

22.本实用新型的有益效果是:本实用新型所述的原子层沉积设备与制程方法,无须于大型腔体中反应,仅需通过抽气装置使前驱物形成稳定慢速且均匀的流场,以优化基材受沉积后的均匀度。

附图说明

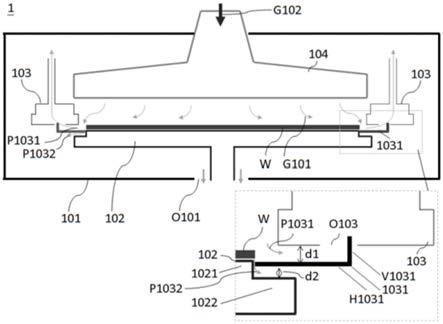

23.图1是本实用新型实施例的原子层沉积设备的示意图。

24.图2是本实用新型另一实施例的原子层沉积设备的局部示意图。

25.图3是本实用新型又一实施例的原子层沉积设备的局部示意图。

26.图4是本实用新型实施例的挡件的俯视示意图。

27.图5是本实用新型实施例的原子层沉积制程的步骤与时间的趋势关系图。

28.附图标记说明:1

‑

原子层沉积设备;101

‑

腔体;102、202、302

‑

基材载台;1021

‑

基材承载部;1022

‑

外缘部;103

‑

中空部件;1031、2031、3031

‑

挡件;104

‑ꢀ

喷头组件;d1、d3、d5

‑

第一纵向距离;d2、d4、d6

‑

第二纵向距离;g101

‑

第一前驱物;g102

‑

涤洗气体;h1031、h2031、h3031

‑

横向延伸部;line1~line5

‑

线; o101

‑

底部抽气口;o103、o203、o303

‑

抽气孔;p1031、p3031

‑

上抽气路径;p1032

‑ꢀ

下抽气路径;v1031、v2031、v3031

‑

纵向延伸部;w

‑

基材。

具体实施方式

29.为充分了解本实用新型的目的、特征及功效,由下述具体的实施例,并配合所附的图式,对本实用新型做一详细说明,说明如后。

30.本实用新型提供一种原子层沉积设备。所述原子层沉积设备通过其中空部件偕同马达以创造有别于传统沉积设备(仅包括下抽气装置)的第二个抽气装置(更包括上抽气装置),其中上抽气装置偕同连接于基材载台的挡件可创造上与下抽气路径。原子层沉积设备借由上与下抽气路径以及制程的调控(例如,提供前驱物或涤洗气体的时间的调控,或者抽气的时间的调控)可进一步调控欲与基材反应并沉积的前驱物的沉积状况,进而使基材受沉积的均匀度受到优化。

31.首先,请参照图1、图2以及参照图3,图1是本实用新型实施例的原子层沉积设备的示意图,图2是本实用新型另一实施例的原子层沉积设备的局部示意图,以及图3是本实用新型又一实施例的原子层沉积设备的局部示意图,以及图3是本实用新型又一实施例的的原子层沉积设备的局部示意图。如图1~图 3所示,原子层沉积设备1包括腔体101、基材载台102、挡件1031、2301、3031、复数个中空部件103以及喷头组件104。腔体101具有底部抽气口o101,用以排出腔体内需排出的流体,其中底部抽气口o101可偕同动力装置(例如,马达) 形成下抽气装置,以加强对流体的排出能力。基材载台102设置于腔体101中,用以承载基材w(例如但不限制为晶圆)。所述基材载台102的外缘连接有挡件1031、2301、3031,挡件1031、2301、3031包括彼此连接的纵向延伸部v1031、 v2031、v3031与横向延伸部h1031、h2031、h3031,且横向延伸部h1031、 h2031、h3031的一处连接纵向延伸部v1031、v2031、v3031的其中一端。所述挡件更详细的说明请参照图4,图4是本实用新型实施例的挡件的俯视示意图。如图4所示,挡件1301为圆形环状,且具有横向延伸部h1031与复数个纵向延伸部v1031,其中横向延伸部h1031的多个位置连接多个纵向延伸部v1031的其中一端,其中挡件1031不限制为一体成形或由多个部件组合而成。请继续参照图1~图3,所述基材载台102的外观没有任何限制,其可以如图1所示具有基材承载部1021与外缘部1022,其中外缘部1022围绕并连接基材承载部1021,且基材承载部1021高于外缘部1022,于此实施例中,基材载台102以其基材承载部1021与挡件1031的横向延伸部h1031连接。图1所示的基材载台102的纵切面呈现类似于「凸」字型的形状,但本实用新型不以此为限制。

32.请继续参照图1、图2以及参照图3,所述中空部件103、203、303的每一者皆具有一个抽气孔o103、o203、o303以及顶部开口,且具有贯穿抽气孔o103、 o203、o303及顶部开口的中空区,其中中空区可以与外部连通。所述中空区的中空路径没有任何限制,以及抽气孔的位置没有任何限制(例如图1、图2的抽气孔o103、o203位于上抽气装置的底部,或者如图3的抽气孔o303位于上抽气装置的侧边),再者,本实用新型亦不限制中空部件的数量。所述抽气孔o103、 o203、o303的每一者个别与挡件1031、2301、3031的纵向延伸部v1031、v2031、 v3031的其中一者对应配置,故挡件的纵向延伸部的数量与中空部件的数量相同。所述挡件1031、2031、3031的横向延伸部h1031、h2031、h30131与中空部件103、203、303的底部之间具有可调整的第一纵向距离d1、d3,其中第一纵向距离d1、d3、d5例如但不限制为1

‑

10毫米。

33.于本实用新型中,中空部件103、203、303与挡件1031、2031、3031的外观没有任何限制,举例而言,中空部件可以呈现不规则形状,以及挡件1031、 2301、3031的外型可以是如图1所示其纵切面呈现l型,或是如图2所示其纵切面呈现倒t字型或其他形状。所述中空

部件103、203配置于基材载台102、 202的上方,更详尽的说明是,中空部件103、203、303的底部的一部份对应地设置于基材载台102、202、303的上方。举例而言,当基材载台呈现如图1所示的纵切面为「凸」字型的形状时,中空部件103的底部的一部份对应地设置于基材载台102的外缘部1022的上方。再者,挡件1031的横向延伸部h1031 与基材载台102的外缘部1022之间具有第二纵向距离d2。请继续参照图1至图 3,所述中空部件103、203、303可通过其顶部开口连接动力装置(例如,马达) 以形成上抽气装置。当上抽气装置做动时,可于上抽气装置的中空部件103、203、 303的底部与挡件1031、2031、3031之间形成上抽气路径p1031、p3031,以及于基材载台102与挡件1031之间形成下抽气路径p1032,其中上抽气路径p1031 与下抽气路径p1032可使腔体101内的气体(例如,反应的前驱物)呈现慢速流场,并使气体慢速地被抽离腔体101。基于原子层沉积制程的参数,第一纵向距离d1、d3、d5为可调整的,以及第二纵向距离d2、d4、d6为不可调整的,其中当第一纵向距离d1、d3、d5大于第二纵向距离d2、d4、d6,可使上抽气装置对腔体101内的流体的流场达到良好的控制,以使原子层沉积设备1对基材 w进行沉积时达到好的沉积均匀度,其中第二纵向距离d2、d4、d6例如但不限制为0.2

‑

0.8毫米。更佳的情况是,当第一纵向距离d1、d3、d5与第二纵向距离 d2、d4、d6的比值大于1.5,可使上抽气装置对腔体101内的流体的流场达到更佳的控制,并使原子层沉积设备1对基材w进行沉积时达到更佳的沉积均匀度。在此请注意,所述挡件的精神在于偕同中空部件以创造上与下抽气路径,故不限制中空部件的连接处与连接方式,凡使用目的为创造上与下抽气路径的物件组合,应视为基于本实用新型概念的发想与延伸。请继续参照图1,所述喷头组件104用以提供原子层沉积制程的反应的前驱物或涤洗气体至腔体中。

34.具体而言,原子层沉积设备1还包括升降装置(图未示),升降装置驱动基材载台102与挡件1031靠近或远离中空部件103,可使中空部件103与挡件1031 之间的第一纵向距离d1、d3、d5受到调整,如此,可调控上抽气路径p1031所引导的前驱物的流动情形,并可进一步地调控将与基材w反应的前驱物的沉积状况,进而使基材w受沉积的均匀度受到优化。

35.接着,请参照图5并配合图1的设备以知悉原子层沉积制程的流程与方法,图5是本实用新型实施例的原子层沉积制程的步骤与时间的趋势关系图。如图1 与图5所示,首先,请参照用于表示下抽气装置启动时间的线line5,当基材w 放置到基材载台102后,原子层沉积设备的下抽气装置通过腔体101的底部抽气口o101对腔体101内部的进行下抽气,其中下抽气自制程开始到结束没有间断,以作为控制腔体101内的气体的流场的第一位点。接着,请参照用于表示注入第一前驱物g101的时间的线line1,第一前驱物g101通过喷头组件104由腔体101上方被提供至腔体101内部,并扩散到基材w上方以与基材w表面的材料进行反应与沉积。接着,请继续参照线line1,当第一前驱物g101注入腔体101达到目标量后(根据制程参数以决定目标量),喷头组件104停止供应第一前驱物g101到腔体101内。进一步地,请参照用于表示注入涤洗气体g102 的时间的线line3与用于表示上抽气装置启动时间的线line4,于停止供应第一前驱物g101到腔体101内的一段时间后,涤洗气体g102(例如但不限制为氮气) 通过喷头组件104由腔体101上方被提供至腔体101内部,以对第一前驱物g101 进行涤洗(purge),同步地,上抽气装置于腔体101的中段位置(即,接近基材w的水平面的位置)对腔体101内部进行上抽气,以作为控制腔体101内的气体的流场的第二位点,此时上抽气装置可控制第一前驱物g101与涤洗气体 g102的流场,使第一前驱物g101呈现慢

速流场反应,并使第一前驱物g101 可以动态的方式对基材w进行反应与沉积,于反应的同时,第一前驱物g101 与涤洗气体g102被慢速地抽离腔体101。当腔体101内的流体呈现慢速的流动,其流场将可稳定地被控制,并避免扰流产生。所述上与下抽气装置对流场的控制与两抽气装置的开启与关闭的时机可使基材w受原子层沉积时的均匀度受到良好的控制。接着,请继续参照线line3与线line4,当涤洗气体g102停止供应至腔体101后,上抽气装置停止对腔体101内部的抽气。于本实用新型中,上抽气的时间大于提供涤洗气体的时间,但本实用新型不以此为限制,上抽气的时间也可以相同于提供涤洗气体的时间。接着,请继续参照图1与图5以知悉第二前驱物注入腔体101后的原子层沉积设备1做动的流程,其中注入第二前驱物的步骤流程相似于注入第一前驱物的步骤流程。请参照用于表示注入第二前驱物的时间的线line2,当涤洗气体g102停止供应至腔体101的一段时间后,且上抽气装置停止对腔体101内部的抽气后,第二前驱物通过喷头组件104由腔体101上方被提供至腔体101内部,并扩散到基材w上方以与基材w表面的材料进行反应与沉积。接着,当第二前驱物注入腔体101达到目标量后,喷头组件104停止供应第二前驱物到腔体101内。进一步地,请参照线line3与线 line4,于停止供应第二前驱物到腔体101内的一段时间后,涤洗气体通过喷头组件104由腔体101上方被提供至腔体101内部,以对第二前驱物进行涤洗,同步地,上抽气装置于腔体101的中段位置(即,接近基材w的水平面的位置) 对腔体101内部进行上抽气以控制第二前驱物与涤洗气体的流场。接着,请继续参照线line3与线line4,当涤洗气体停止供应至腔体101后,上抽气装置停止对腔体101内部的抽气。于本实用新型中,上抽气的时间大于提供涤洗气体的时间,但本实用新型不以此为限制,上抽气的时间也可以相同于提供涤洗气体的时间。当第一前驱物与第二前驱物完成对基材w表面的反应与沉积后,即对原子层沉积的流程达成完整的一次循环,而后续的每一次循环的步骤流程皆与上述相同。

36.所述原子层沉积设备1与使用其的制程方法的效果请参照表1,表1为12 吋硅晶圆经原子层沉积制程后的晶圆厚度表,如表1所示,取12吋硅晶圆进行的原子层沉积制程后,晶圆的厚度均匀度为0.34686并达到良好的效果。

37.38.表1

39.综合以上所述,相较于昔知技术,本实用新型实施例所述的原子层沉积设备的技术效果,说明如下。

40.昔知技术中,原子层沉积制程多使用大型腔体并通入大量反应前驱物以对基材进行反应与沉积,故使制程的成本较高,而传统的降低成本的方法是缩减腔体的容积,但此方法常造成前驱物于腔体内部产生扰流,导致基材受沉积后的均匀度不佳。反观本实用新型所述的原子层沉积设备,无须于大型腔体中反应,仅需通过抽气装置使前驱物形成稳定慢速且均匀的流场,以优化基材受沉积后的均匀度。再者,未正确沉积于基材而沾附于基材载台的前驱物可多数沾附于挡件,使清洁机台时可针对挡件进行更换,避免直接更换基材载台,因此可节省成本。

41.本实用新型优点:

42.本实用新型所述的原子层沉积设备与制程方法,无须于大型腔体中反应,仅需通过抽气装置使前驱物形成稳定慢速且均匀的流场,以优化基材受沉积后的均匀度。

43.以上所述,仅为本实用新型的一较佳实施例而已,并非用来限定本实用新型实施的范围,即凡依本实用新型申请专利范围所述的形状、构造、特征及精神所为的均等变化与修饰,均应包括于本实用新型的申请专利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。