1.本发明属于铸铁轧辊技术领域,具体涉及一种抗热裂合金铸铁轧辊及制备方法。

背景技术:

2.铸铁轧辊是使金属材料产生塑性形变的工具。铸铁轧辊的工作环境恶劣,常在几百度甚至上千度的环境下工作,与灼热的钢胚接触,承受强大的轧制力,表面承受轧料的磨损,反复被热轧料加热及冷却水冷却,经受温度变化幅度大的热疲劳作用,热疲劳易引起铸铁轧辊表面合金熔覆层的热龟裂和脱落,辊身表面磨损等现象,而现有的铸铁轧辊表面的耐磨层一般采用激光熔覆的方法生成。

3.如中国专利cn201910470111.1公开了一种球磨铸铁轧辊的强化方法及一种强化球磨铸铁轧辊,采用激光熔覆、激光合金化分别制备打底熔覆层和合金化层,结合打底熔覆层用材料和合金化层用材料,得到不开裂的打底熔覆层和强化合金化层,虽然,这种方式可很好的解决开裂问题,但合金在熔覆时,无法很好的与基材进行熔合,此发明的打底熔敷层的搭接率为30~50%,合金化层的搭接率为0~10%,在应用过程中,易出现熔覆层脱落,为此,基于现有问题,我们提出了一种抗热裂合金铸铁轧辊及制备方法。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在合金熔覆层易热龟裂和脱落,辊身表面磨损的缺点,而提出的一种抗热裂合金铸铁轧辊及制备方法,可有效避免外置第一合金层的脱落,使铸铁轧辊具有更优良的耐热性和抗热裂能力。

5.为了实现上述发明目的,本发明采用了如下技术方案:

6.设计一种抗热裂合金铸铁轧辊,包括辊芯、以及熔覆在辊芯上的第一合金层、连接层、第二合金层;以质量百分比计,所述辊芯材料包括c 0.05~1.58%,余量为fe;所述第一合金层材料包括c 2.40~3.50%,si 1.50~2.15%,cr 0.25~0.30%,余量为fe;所述连接层材料包括c≤0.05%,余量为fe;所述第二合金层材料包括c 1.20~2.80%,si 0.50~1.15%,mn 0.20~0.35%,cr 0.12~0.60%,ta 0.05~0.12%,hf 0.02~0.85%,余量为fe;所述辊芯的辊面上形成螺纹结构或圆环矩阵结构的嵌槽,所述第一合金层位于嵌槽内;所述连接层上沿辊芯轴向设有多个槽沟,所述第二合金层在槽沟形成与第一合金层熔连的搭接层。

7.与现有技术相比,采用了上述技术方案的抗热裂合金铸铁轧辊,具有如下有益效果:

8.一、采用本发明的抗热裂合金铸铁轧辊,通过第一合金层和第二合金层的分层设计,使第一合金层与第二合金层之间形成交错的搭接层和连接层,可使第一合金层通过第二合金层内埋嵌入的方式进行加固,可有效避免外置的第一合金层脱落。

9.二、本发明第一合金层采用碳、硅,锰,铬、钽,铪的合金材料制成,经过激光熔覆时,在传统铸铁轧辊的强度基础上,会生成(hf

‑

ta)c碳化铪钽合复合碳化物,使铸铁轧辊具

有高硬度、高强度、耐高温、抗氧化、韧性好等特点,使铸铁轧辊具有更优良的耐热性和抗热裂能力。

10.三、铸铁轧辊采用打孔设计,有利铸铁轧辊内部热量的及时散出,避免热量堆积造成铸铁轧辊内部热疲劳,同时,打孔设计,以及连接层的铁基软带,可吸纳铸铁轧辊的热变量,具有良好的热胀冷缩的缓冲区域,对合金层具有良好的保护用,可有效缓解合金层的热疲劳,降低了热龟裂和脱落的几率。

11.进一步的,辊芯的周向上设有用于散热的通孔。

12.进一步的,所述嵌槽的两侧设有外延槽。

13.进一步的,所述第一合金层在所述外延槽内形成外延层。

14.为了实现上述发明目的,本发明还提出了一种抗热裂合金铸铁轧辊的制备方法,包括如下步骤:

15.步骤一、通过熔铸的方法得到轧辊胚体,淬火后对轧辊胚体的胚面进行车削、清洗、脱脂得到辊芯1;

16.步骤二、沿辊芯1的周向等距钻出10

‑

15mm的通孔2;

17.步骤三、在辊芯1的辊面上沿轴向车削出1.0

‑

2.5mm深的嵌槽3以及嵌槽3两侧的0.5

‑

1.0mm深的外延槽31;

18.步骤四、对嵌槽3和外延槽31进行清洗、脱脂处理后,通过激光熔覆的方法将第一合金粉料熔覆在嵌槽3和外延槽31内形成第一合金层4以及外延层41;

19.步骤五、完成步骤四后,通过激光熔覆的方法将连接粉料熔覆在辊芯1的辊面,并覆盖住第一合金层4和外延层41构成厚为1.0

‑

3.0mm的连接层5;

20.步骤六、在连接层5上沿辊芯1轴向,等距车削出槽沟6,车削的厚度略大于连接层5的厚度,车削后进行清洗、脱脂处理;

21.步骤七、通过激光熔覆的方法将第二合金粉料熔覆在连接层5上,在槽沟6内形成与第一合金层4相熔连的搭接层8,在连接层5表面上形成厚为1.5

‑

3.0mm的第二合金层7;

22.步骤八、完成步骤七自然冷却后,对其表面进行抛光处理,即得到抗热裂合金铸铁轧辊。

23.进一步的,所述激光熔覆采用的激光扫描功率为2500~5000w,扫描速度为50~100mm/min。

24.进一步的,所述第一合金层4、连接层5和第二合金层7的粉料粒度不小于350目。

25.进一步的,所述步骤八中,表面抛光厚度不大于0.5mm。

26.与现有技术相比,采用了上述技术方案的抗热裂合金铸铁轧辊的制备方法,具有如下有益效果:

27.采用本发明的抗热裂合金铸铁轧辊的制备方法,可形成第一合金层和第二合金层的分层结构,第一合金层和第二合金层可形成交错的搭接层和连接层,使第二合金层内埋嵌入在辊芯内部,对第一合金层形成稳定的牵引作用,可有效避免外置的第一合金层脱落。同时,采用合金生成的熔覆层具有高硬度、高强度、耐高温、抗氧化、韧性好等,使铸铁轧辊具有更优良的耐热性和抗热裂能力。

附图说明

28.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

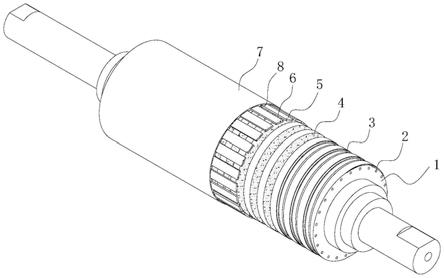

29.图1是本发明关于抗热裂合金铸铁轧辊的结构示意图;

30.图2是本发明关于抗热裂合金铸铁轧辊局部剖视结构示意图;

31.图3是本发明关于抗热裂合金铸铁轧辊的内部的结构示意图;

32.图4是本发明中关于抗热裂合金铸铁轧辊的制备方法中步骤一中辊身剖面结构示意图;

33.图5是本发明中关于抗热裂合金铸铁轧辊的制备方法中步骤二中辊身剖面结构示意图;

34.图6是本发明中关于抗热裂合金铸铁轧辊的制备方法中步骤三中辊身剖面结构示意图;

35.图7是本发明中关于抗热裂合金铸铁轧辊的制备方法中步骤四中辊身剖面结构示意图;

36.图8是本发明中关于抗热裂合金铸铁轧辊的制备方法中步骤五中辊身剖面结构示意图;

37.图9是本发明中关于抗热裂合金铸铁轧辊的制备方法中步骤六中辊身剖面结构示意图;

38.图10是本发明中关于抗热裂合金铸铁轧辊的制备方法中步骤七中辊身剖面结构示意图;

39.图中标记为:1、辊芯;2、通孔;3、嵌槽,31、外延槽;4、第一合金层,41、外延层;5、连接层;6、槽沟;7、第二合金层;8、搭接层。

具体实施方式

40.下面结合具体实施例,进一步阐述本发明。这些实施例仅用于说明本发明而不用于限制本发明的范围。在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“设有”、“连接”应做广义理解。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

41.现结合说明书附图,详细说明本发明的结构特点。

42.参见图1

‑

3,一种抗热裂合金铸铁轧辊,包括辊芯1、以及熔覆在辊芯1上的第一合金层4、连接层5、第二合金层7。辊芯1的辊面上形成螺纹结构或圆环矩阵结构的嵌槽3,第一合金层4位于嵌槽3内,嵌槽3的两侧设有外延槽31,第一合金层4在外延槽31内形成外延层41。连接层5上沿辊芯1轴向设有多个槽沟6,第二合金层7在槽沟6形成与第一合金层4熔连的搭接层8。辊芯1的周向上设有用于散热的通孔2。

43.实施例1

44.以质量百分比计,

45.辊芯1材料包括c 0.05%,余量为fe。

46.第一合金层4材料包括c 2.40%,si 1.50%,cr 0.25%,余量为fe。

47.连接层5材料包括fe。

48.第二合金层7材料包括c1.20%,si 0.50%,mn 0.35%,cr 0.60%,ta 0.05%,hf 0.02%,余量为fe。

49.为了实现上述目的,本实施例还提出一种抗热裂合金铸铁轧辊的制备方法,(参见图4

‑

10所示)包括如下步骤:

50.步骤一、通过熔铸的方法得到轧辊胚体,淬火后对轧辊胚体的胚面进行车削、清洗、脱脂得到辊芯1。

51.步骤二、沿辊芯1的周向等距钻出10mm的通孔2。

52.步骤三、在辊芯1的辊面上沿轴向车削出1.0mm深的嵌槽3以及嵌槽3两侧的0.5mm深的外延槽31。

53.步骤四、对嵌槽3和外延槽31进行清洗、脱脂处理后,通过激光熔覆的方法将第一合金粉料熔覆在嵌槽3和外延槽31内形成第一合金层4以及外延层41。

54.步骤五、完成步骤四后,通过激光熔覆的方法将连接粉料熔覆在辊芯1的辊面,并覆盖住第一合金层4和外延层41构成厚为1.0mm的连接层5。

55.步骤六、在连接层5上沿辊芯1轴向,等距车削出槽沟6,车削的厚度略大于连接层5的厚度,车削后进行清洗、脱脂处理。

56.步骤七、通过激光熔覆的方法将第二合金粉料熔覆在连接层5上,在槽沟6内形成与第一合金层4相熔连的搭接层8,在连接层5表面上形成厚为1.5mm的第二合金层7。

57.步骤八、完成步骤七自然冷却后,对其表面进行抛光处理,表面抛光厚度为0.3mm,即得到抗热裂合金铸铁轧辊。

58.在制备过程中,激光熔覆采用的激光扫描功率为3000w,扫描速度为100mm/min。第一合金层4、连接层5和第二合金层7的粉料粒度为350目。

59.实施例2

60.以质量百分比计,

61.辊芯1材料包括c 0.20%,余量为fe。

62.第一合金层4材料包括c 2.80%,si 1.70%,cr 0.25%,余量为fe。

63.连接层5材料包括c 0.03%,余量为fe。

64.第二合金层7材料包括c1.80%,si 0.90%,mn 0.20%,cr 0.50%,ta 0.06%,hf 0.20%,余量为fe。

65.为了实现上述目的,本实施例还提出一种抗热裂合金铸铁轧辊的制备方法,(参见图4

‑

10所示)包括如下步骤:

66.步骤一、通过熔铸的方法得到轧辊胚体,淬火后对轧辊胚体的胚面进行车削、清洗、脱脂得到辊芯1。

67.步骤二、沿辊芯1的周向等距钻出12mm的通孔2。

68.步骤三、在辊芯1的辊面上沿轴向车削出1.5mm深的嵌槽3以及嵌槽3两侧的0.6mm深的外延槽31。

69.步骤四、对嵌槽3和外延槽31进行清洗、脱脂处理后,通过激光熔覆的方法将第一合金粉料熔覆在嵌槽3和外延槽31内形成第一合金层4以及外延层41。

70.步骤五、完成步骤四后,通过激光熔覆的方法将连接粉料熔覆在辊芯1的辊面,并覆盖住第一合金层4和外延层41构成厚为1.5mm的连接层5。

71.步骤六、在连接层5上沿辊芯1轴向,等距车削出槽沟6,车削的厚度略大于连接层5的厚度,车削后进行清洗、脱脂处理。

72.步骤七、通过激光熔覆的方法将第二合金粉料熔覆在连接层5上,在槽沟6内形成与第一合金层4相熔连的搭接层8,在连接层5表面上形成厚为2.0mm的第二合金层7。

73.步骤八、完成步骤七自然冷却后,对其表面进行抛光处理,表面抛光厚度为0.3mm,即得到抗热裂合金铸铁轧辊。

74.在制备过程中,激光熔覆采用的激光扫描功率为4000w,扫描速度为80mm/min。第一合金层4、连接层5和第二合金层7的粉料粒度400目。

75.实施例3

76.以质量百分比计,

77.辊芯1材料包括c1.20%,余量为fe。

78.第一合金层4材料包括c 3.00%,si 2.00%,cr 0.25%,余量为fe。

79.连接层5材料包括c 0.03%,余量为fe。

80.第二合金层7材料包括c 2.00%,si 1.00%,mn 0.20%,cr 0.20%,ta 0.10%,hf 0.60%,余量为fe。

81.为了实现上述目的,本实施例还提出一种抗热裂合金铸铁轧辊的制备方法,(参见图4

‑

10所示)包括如下步骤:

82.步骤一、通过熔铸的方法得到轧辊胚体,淬火后对轧辊胚体的胚面进行车削、清洗、脱脂得到辊芯1。

83.步骤二、沿辊芯1的周向等距钻出15mm的通孔2。

84.步骤三、在辊芯1的辊面上沿轴向车削出2.0mm深的嵌槽3以及嵌槽3两侧的1.0mm深的外延槽31。

85.步骤四、对嵌槽3和外延槽31进行清洗、脱脂处理后,通过激光熔覆的方法将第一合金粉料熔覆在嵌槽3和外延槽31内形成第一合金层4以及外延层41。

86.步骤五、完成步骤四后,通过激光熔覆的方法将连接粉料熔覆在辊芯1的辊面,并覆盖住第一合金层4和外延层41构成厚为2.5mm的连接层5。

87.步骤六、在连接层5上沿辊芯1轴向,等距车削出槽沟6,车削的厚度略大于连接层5的厚度,车削后进行清洗、脱脂处理。

88.步骤七、通过激光熔覆的方法将第二合金粉料熔覆在连接层5上,在槽沟6内形成与第一合金层4相熔连的搭接层8,在连接层5表面上形成厚为3.0mm的第二合金层7。

89.步骤八、完成步骤七自然冷却后,对其表面进行抛光处理,表面抛光厚度为0.4mm,即得到抗热裂合金铸铁轧辊。

90.在制备过程中,激光熔覆采用的激光扫描功率为5000w,扫描速度为50mm/min。第一合金层4、连接层5和第二合金层7的粉料粒度600目。

91.实施例4

92.以质量百分比计,

93.辊芯1材料包括c1.58%,余量为fe;

94.第一合金层4材料包括c 3.50%,si 1.50%,cr 0.30%,余量为fe;

95.连接层5材料包括c 0.04,余量为fe;

96.第二合金层7材料包括c 2.80%,si 1.15%,mn 0.35%,cr 0.12%,ta 0.05%,hf 0.85%,余量为fe。

97.为了实现上述目的,本实施例还提出一种抗热裂合金铸铁轧辊的制备方法,(参见图4

‑

10所示)包括如下步骤:

98.步骤一、通过熔铸的方法得到轧辊胚体,淬火后对轧辊胚体的胚面进行车削、清洗、脱脂得到辊芯1。

99.步骤二、沿辊芯1的周向等距钻出15mm的通孔2。

100.步骤三、在辊芯1的辊面上沿轴向车削出2.5mm深的嵌槽3以及嵌槽3两侧的1.0mm深的外延槽31。

101.步骤四、对嵌槽3和外延槽31进行清洗、脱脂处理后,通过激光熔覆的方法将第一合金粉料熔覆在嵌槽3和外延槽31内形成第一合金层4以及外延层41。

102.步骤五、完成步骤四后,通过激光熔覆的方法将连接粉料熔覆在辊芯1的辊面,并覆盖住第一合金层4和外延层41构成厚为3.0mm的连接层5。

103.步骤六、在连接层5上沿辊芯1轴向,等距车削出槽沟6,车削的厚度略大于连接层5的厚度,车削后进行清洗、脱脂处理。

104.步骤七、通过激光熔覆的方法将第二合金粉料熔覆在连接层5上,在槽沟6内形成与第一合金层4相熔连的搭接层8,在连接层5表面上形成厚为3.0mm的第二合金层7。

105.步骤八、完成步骤七自然冷却后,对其表面进行抛光处理,表面抛光厚度在0.3mm,即得到抗热裂合金铸铁轧辊。

106.在制备过程中,激光熔覆采用的激光扫描功率为5000w,扫描速度为50mm/min。第一合金层4、连接层5和第二合金层7的粉料粒度为500目。

107.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。