1.本发明涉及制冷设备翅片蒸发管技术领域,具体的说是一种制冷设备翅片蒸发管表面精加工机械及精加工方法。

背景技术:

2.制冷设备,是指主要用于船员食物冷藏、各类货物冷藏及暑天的舱室空气调节的设备。目前市场上的制冷设备包括冷风机,空调等,在这些设备中必须用到蒸发器,而翅片是蒸发器中必不可少的,翅片是通常在需要进行热传递的换热装置表面通过增加导热性较强的金属片,增大换热装置的换热表面积,而蒸发管是用于蒸发制冷剂的管子,为了便于后期的连接,从而需要将蒸发管进行裁切,在裁切之后蒸发管的切口处一般会出现毛刺,蒸发管在连接时,毛刺会造成安全隐患,因此要对蒸发管的切口处进行打磨。

3.在对蒸发管的切口处进行表面处理的过程中会出现以下问题:

4.(1)在对传统的蒸发管的切口处进行打磨时,一般一次只针对一个蒸发管进行打磨处理,当人工操作时,需要多次进行放置和拿取,从而增大了操作人员的工作量,一次性针对一个蒸发管进行打磨,从而造成打磨效率低的问题。

5.(2)在对传统的蒸发管的切口处进行打磨时,由于蒸发管的切口处倾斜角度不同,因此需要不同角度的打磨设置,一般的打磨机械只针对一种切口的角度进行打磨,功能比较单一,不能针对不同角度的切口处进行打磨。

技术实现要素:

6.为了弥补现有技术的不足,本发明提供了一种制冷设备翅片蒸发管表面精加工机械及精加工方法。

7.本发明所要解决其技术问题所采用以下技术方案来实现:一种制冷设备翅片蒸发管表面精加工机械,包括工作台、固定装置和打磨装置,所述的工作台的顶部设置有固定装置和打磨装置;

8.所述的固定装置包括匚型架、圆柱杆、固定板、一号圆形凹槽、推动板、电动推杆、弹簧伸缩杆和夹紧架,所述的工作台的顶部固定安装有开口向下的匚型架,匚型架的顶部由左至右均匀开设有移动孔,移动孔内滑动设置有圆柱杆,圆柱杆的顶部贯穿移动孔后固定安装有固定板,固定板的顶部中心位置开设有一号圆形凹槽,圆柱杆的底部贯穿移动孔后向下延伸,多个圆柱杆的底部共同安装有推动板,工作台的顶部中心位置固定安装有电动推杆,电动推杆的移动端和推动板的底部固定连接,推动板和工作台之间通过弹簧伸缩杆相连接,弹簧伸缩杆位于电动推杆的左右两侧,匚型架的顶部由左至右均匀设置有夹紧架;

9.所述的打磨装置包括支撑杆、固定支板、移动板、固定块、螺纹杆、移动架、电动伸缩杆和打磨架,所述的工作台的顶部靠近四个拐角处固定安装有支撑杆,四个支撑杆的顶部共同安装有固定支板,固定支板的底部中心位置开设有滑动槽,滑动槽的内壁左右两端

开设有一号矩形凹槽,一号矩形凹槽和滑动槽相连通,滑动槽内设置有移动板,移动板的左右两端固定安装有固定块,固定块在一号矩形凹槽内滑动,移动板的后端面固定安装有螺纹杆,螺纹杆的一端贯穿固定支板的侧壁后设置有移动架,移动板的底部中心位置固定安装有电动伸缩杆,电动伸缩杆的底部设置有打磨架。

10.作为本发明的一种优选技术方案,所述的夹紧架包括匚形板、转动杆、夹紧板、一号弧形凹槽、限位板和一号伸缩弹簧杆,所述的匚型架的顶部位于每个圆柱杆的左右两侧固定安装有开口向上的匚形板,匚形板的前后两端靠近上方的位置固定安装有转动杆,转动杆上转动设置有夹紧板,夹紧板呈l形,夹紧板的顶部开设有一号弧形凹槽,一号弧形凹槽的内壁固定安装有橡胶垫,匚型架的顶部位于每两个匚形板的相背侧固定安装有限位板,夹紧板的底部和限位板之间通过一号伸缩弹簧杆固定连接。

11.作为本发明的一种优选技术方案,所述的移动架包括从动齿轮、环形筒、安装板、正反转电机、主动齿轮和圆板,所述的螺纹杆的一端贯穿固定支板的侧壁后螺纹连接有从动齿轮,从动齿轮靠近固定支板的一端开设有环形凹槽,固定支板的侧壁固定安装有环形筒,环形筒位于螺纹杆的外侧,且环形筒位于环形凹槽内,固定支板的顶部靠近后端位置固定安装有安装板,安装板的侧壁固定安装有正反转电机,正反转电机的输出轴固定安装有主动齿轮,主动齿轮和从动齿轮啮合传动,且螺纹杆位于固定支板外侧的一端固定安装有圆板。

12.作为本发明的一种优选技术方案,所述的打磨架包括水平板、二号伸缩弹簧杆、伸出板、转动轴、方形块、打磨块、链轮、链条和调节架,所述的电动伸缩杆的底部固定安装有水平板,水平板和移动板之间通过二号伸缩弹簧杆相连接,二号伸缩弹簧杆位于电动伸缩杆的左右两侧,水平板的底部前后两侧对称固定安装伸出板,两个伸出板之间由左至右均匀转动设置有转动轴,转动轴上位于两个伸出板之间固定安装有方形块,方形块的底部固定安装有打磨块,多个转动轴的一端贯穿其中一个伸出板的侧壁后固定安装有链轮,多个链轮通过链条传动连接,其中一个伸出板的侧壁设置有调节架。

13.作为本发明的一种优选技术方案,所述的调节架包括卡紧杆、圆形空心筒、复位弹簧、花键杆和圆形块,其中一个伸出板的侧壁固定安装有卡紧杆,其中一个转动轴上远离伸出板的一端固定安装有圆形空心筒,圆形空心筒的内壁呈花键槽状,圆形空心筒底部固定安装有复位弹簧,复位弹簧远离伸出板的一端固定安装有花键杆,花键杆远离伸出板的一端固定安装有圆形块,圆形块靠近伸出板的一端沿周向均匀开设有卡紧槽,卡紧杆位于其中一个卡紧槽内。

14.作为本发明的一种优选技术方案,所述的打磨块的底部均匀开设有二号弧形凹槽,二号弧形凹槽内通过销轴安装有圆柱辊,圆柱辊表面粗糙。

15.作为本发明的一种优选技术方案,所述的一号圆形凹槽内沿周向均匀开设有固定槽,固定槽内安装有三号伸缩弹簧杆,多个三号伸缩弹簧杆的末端共同安装有半弧形块,半弧形块远离三号伸缩弹簧杆的一端固定安装有防滑垫。

16.此外,本发明还提供了一种制冷设备翅片蒸发管表面精加工方法,包括以下步骤:

17.s1、蒸发管放置:首先将需要进行表面精加工处理的蒸发管,批量放置到固定板上开设的一号圆形凹槽内,从而对其进行预夹紧限位固定;

18.s2、蒸发管固定:s1步骤完成后,此时启动电动推杆,电动推杆带动推动板向下位

移,推动板带动多个圆柱杆向下位移,圆柱杆带动固定板向下位移,从而使得夹紧架对需要进行表面精加工处理的蒸发管进行同步夹紧固定;

19.s3、调节打磨架:s2步骤完成后,此时进行调节打磨架,使得打磨架的角度和需要进行表面精加工处理的蒸发管切口处的倾斜角度一致;

20.s4、蒸发管打磨:s3步骤完成后,此时启动电动伸缩杆,电动伸缩杆使得打磨架和需要进行表面精加工处理的蒸发管的切口处相接触,此时再利用设置的移动架,使得移动板在滑动槽内前后往复运动,移动板带动电动伸缩杆前后往复运动,电动伸缩杆带动打磨架对蒸发管的切口处进行前后往复打磨。

21.本发明的有益效果在于:

22.1.本发明通过设置的工作台、固定装置和打磨装置的配合,首先将需要进行表面精加工处理的蒸发管,批量放置到固定装置上,通过固定装置对多个蒸发管进行快速夹紧固定,避免传统的多次拿取造成的操作人员工作量大的问题,使得在对蒸发管进行打磨时的工作效率提高,此时再根据需要进行表面精加工处理的蒸发管的切口处的倾斜角度的不同进行调节打磨装置,从而适用于多种不同角度的蒸发管切口,使得机械在对蒸发管的切口处进行打磨处理时的范围增大。

23.2.本发明通过设置的夹紧架,当多个圆柱杆带动固定板向下位移时,使得夹紧板对需要进行表面精加工处理的蒸发管进行夹紧固定时,增强夹紧效果,避免在打磨时蒸发管发生位移从而造成不容易打磨。

24.3.本发明通过设置的打磨块,当移动架使得打磨架对蒸发管切口处的毛刺进行打磨时,通过表面粗糙的圆柱辊,从而更好地对蒸发管切口处的毛刺进行打磨,而且增大了打磨块的使用寿命。

附图说明

25.下面结合附图和实施例对本发明进一步说明。

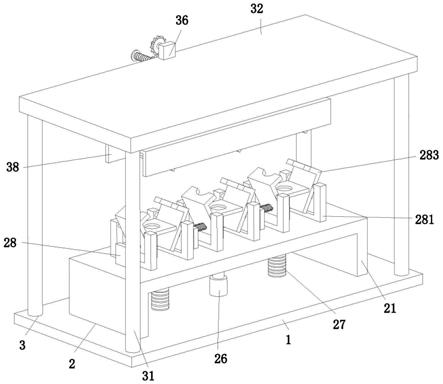

26.图1是本发明的立体结构示意图(由前至后看);

27.图2是本发明的立体结构示意图(由后至前看);

28.图3是本发明的主剖视结构示意图;

29.图4是本发明的右剖视结构示意图;

30.图5是本发明的后视结构示意图;

31.图6是本发明图3的m处局部放大图;

32.图7是本发明图4的n处局部放大图;

33.图8是本发明图4的x处局部放大图;

34.图9是本发明工作对象结构示意图;

35.图10是本发明的流程图。

具体实施方式

36.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合图1至图10,对本发明进行进一步阐述。

37.一种制冷设备翅片蒸发管表面精加工机械,包括工作台1、固定装置2和打磨装置

3,所述的工作台1的顶部设置有固定装置2和打磨装置3;

38.所述的固定装置2包括匚型架21、圆柱杆22、固定板23、一号圆形凹槽24、推动板25、电动推杆26、弹簧伸缩杆27和夹紧架28,所述的工作台1的顶部固定安装有开口向下的匚型架21,匚型架21的顶部由左至右均匀开设有移动孔,移动孔内滑动设置有圆柱杆22,圆柱杆22的顶部贯穿移动孔后固定安装有固定板23,固定板23的顶部中心位置开设有一号圆形凹槽24,所述的一号圆形凹槽24内沿周向均匀开设有固定槽,固定槽内安装有三号伸缩弹簧杆241,多个三号伸缩弹簧杆241的末端共同安装有半弧形块242,半弧形块242远离三号伸缩弹簧杆241的一端固定安装有防滑垫;当将需要进行表面精加工处理的蒸发管,批量放置到固定板23上的一号圆形凹槽24内时,此时在三号伸缩弹簧杆241的作用下,使得半弧形块242对需要进行表面精加工处理的蒸发管进行简单的预夹紧限位,通过设置的防滑垫增大摩擦力,从而更好的对蒸发管进行夹紧;圆柱杆22的底部贯穿移动孔后向下延伸,多个圆柱杆22的底部共同安装有推动板25,工作台1的顶部中心位置固定安装有电动推杆26,电动推杆26的移动端和推动板25的底部固定连接,推动板25和工作台1之间通过弹簧伸缩杆27相连接,弹簧伸缩杆27位于电动推杆26的左右两侧,匚型架21的顶部由左至右均匀设置有夹紧架28;

39.首先将需要进行表面精加工处理的蒸发管,批量放置到固定板23上开设的一号圆形凹槽24内,从而对其进行预夹紧限位固定,此时启动电动推杆26,电动推杆26带动推动板25向下位移,推动板25带动多个圆柱杆22向下位移,圆柱杆22带动固定板23向下位移,固定板23使得夹紧架28对需要进行表面精加工处理的蒸发管进行同步夹紧固定,防止在打磨装置3对其进行打磨时,蒸发管发生移动,从而不方便打磨;

40.所述的夹紧架28包括匚形板281、转动杆282、夹紧板283、一号弧形凹槽284、限位板285和一号伸缩弹簧杆286,所述的匚型架21的顶部位于每个圆柱杆22的左右两侧固定安装有开口向上的匚形板281,匚形板281的前后两端靠近上方的位置固定安装有转动杆282,转动杆282上转动设置有夹紧板283,夹紧板283呈l形,夹紧板283的顶部开设有一号弧形凹槽284,一号弧形凹槽284的内壁固定安装有橡胶垫,匚型架21的顶部位于每两个匚形板281的相背侧固定安装有限位板285,夹紧板283的底部和限位板285之间通过一号伸缩弹簧杆286固定连接;

41.当多个圆柱杆22带动固定板23向下位移时,此时固定板23进行挤压夹紧板283,此时在一号伸缩弹簧杆286的作用下使得夹紧板283在转动杆282上进行转动,从而使得夹紧板283顶部的一号弧形凹槽284对需要进行表面精加工处理的蒸发管同时进行夹紧固定,在橡胶垫的作用下,当夹紧板283对需要进行表面精加工处理的蒸发管进行夹紧固定时,增强夹紧效果,避免在打磨时蒸发管发生位移从而造成不容易打磨的现象。

42.所述的打磨装置3包括支撑杆31、固定支板32、移动板33、固定块34、螺纹杆35、移动架36、电动伸缩杆37和打磨架38,所述的工作台1的顶部靠近四个拐角处固定安装有支撑杆31,四个支撑杆31的顶部共同安装有固定支板32,固定支板32的底部中心位置开设有滑动槽,滑动槽的内壁左右两端开设有一号矩形凹槽,一号矩形凹槽和滑动槽相连通,滑动槽内设置有移动板33,移动板33的左右两端固定安装有固定块34,固定块34在一号矩形凹槽内滑动,移动板33的后端面固定安装有螺纹杆35,螺纹杆35的一端贯穿固定支板32的侧壁后设置有移动架36,移动板33的底部中心位置固定安装有电动伸缩杆37,电动伸缩杆37的

底部设置有打磨架38;

43.当固定装置2对需要进行表面精加工处理的蒸发管进行夹紧固定之后,此时进行调节打磨架38,使得打磨架38的角度和需要进行表面精加工处理的蒸发管切口处的倾斜角度一致,此时再启动电动伸缩杆37,电动伸缩杆37使得打磨架38和需要进行表面精加工处理的蒸发管的切口处相接触,此时再利用设置的移动架36,使得移动板33在滑动槽内前后往复运动,移动板33带动电动伸缩杆37前后往复运动,电动伸缩杆37带动打磨架38对蒸发管的切口处进行前后往复打磨;

44.所述的打磨架38包括水平板381、二号伸缩弹簧杆382、伸出板383、转动轴384、方形块385、打磨块386、链轮387、链条388和调节架389,所述的电动伸缩杆37的底部固定安装有水平板381,水平板381和移动板33之间通过二号伸缩弹簧杆382相连接,二号伸缩弹簧杆382位于电动伸缩杆37的左右两侧,水平板381的底部前后两侧对称固定安装伸出板383,两个伸出板383之间由左至右均匀转动设置有转动轴384,转动轴384上位于两个伸出板383之间固定安装有方形块385,方形块385的底部固定安装有打磨块386,所述的打磨块386的底部均匀开设有二号弧形凹槽,二号弧形凹槽内通过销轴安装有圆柱辊,圆柱辊表面粗糙;当移动架36使得打磨架38对蒸发管切口处的毛刺进行打磨时,通过表面粗糙的圆柱辊,从而更好地对蒸发管切口处的毛刺进行打磨,而且增大了打磨块386的使用寿命;多个转动轴384的一端贯穿其中一个伸出板383的侧壁后固定安装有链轮387,多个链轮387通过链条388传动连接,其中一个伸出板383的侧壁设置有调节架389;

45.所述的调节架389包括卡紧杆38a、圆形空心筒38b、复位弹簧38c、花键杆38d和圆形块38e,其中一个伸出板383的侧壁固定安装有卡紧杆38a,其中一个转动轴384上远离伸出板383的一端固定安装有圆形空心筒38b,圆形空心筒38b的内壁呈花键槽状,圆形空心筒38b底部固定安装有复位弹簧38c,复位弹簧38c远离伸出板383的一端固定安装有花键杆38d,花键杆38d远离伸出板383的一端固定安装有圆形块38e,圆形块38e靠近伸出板383的一端沿周向均匀开设有卡紧槽,卡紧杆38a位于其中一个卡紧槽内;

46.当固定装置2对需要进行表面精加工处理的蒸发管进行夹紧固定之后,此时向外拉动圆形块38e,使得卡紧杆38a脱离卡紧槽,使得卡紧杆38a不对圆形块38e限位,此时根据蒸发管切口处的倾斜角度的不同进行调节打磨块386的倾斜角度,此时进行旋转圆形块38e,圆形块38e带动花键杆38d进行旋转,花键杆38d带动圆形空心筒38b进行旋转,圆形空心筒38b带动其中一个转动轴384进行旋转,此时在链条388的作用下使得多个链轮387进行旋转,多个链轮387带动多个转动轴384进行旋转,转动轴384带动方形块385进行倾斜一定的角度,使得方形块385带动打磨块386进行倾斜,从而使得打磨块386的角度和蒸发管切口处的倾斜角度相同,当调节好之后,此时松开圆形块38e,在复位弹簧38c的作用下,使得伸出板383上的卡紧杆38a位于圆形块38e上的其中一个卡紧槽内,从而使得卡紧杆38a对圆形块38e进行限位;

47.所述的移动架36包括从动齿轮361、环形筒362、安装板363、正反转电机364、主动齿轮365和圆板366,所述的螺纹杆35的一端贯穿固定支板32的侧壁后螺纹连接有从动齿轮361,从动齿轮361靠近固定支板32的一端开设有环形凹槽,固定支板32的侧壁固定安装有环形筒362,环形筒362位于螺纹杆35的外侧,且环形筒362位于环形凹槽内,固定支板32的顶部靠近后端位置固定安装有安装板363,安装板363的侧壁固定安装有正反转电机364,正

反转电机364的输出轴固定安装有主动齿轮365,主动齿轮365和从动齿轮361啮合传动,且螺纹杆35位于固定支板32外侧的一端固定安装有圆板366;

48.当电动伸缩杆37使得打磨架38和需要进行表面精加工处理的蒸发管的切口处相接触时,此时启动正反转电机364,正反转电机364带动主动齿轮365进行正反转,主动齿轮365带动从动齿轮361进行正反转,从动齿轮361使得螺纹杆35进行前后往复运动,螺纹杆35带动移动板33在滑档槽内进行前后往复运动,通过设置的固定块34,从而对移动板33进行简单限位,当移动板33进行前后往复运动时,移动板33带动电动伸缩杆37进行前后往复运动,电动伸缩杆37带动打磨架38进行前后往复运动,从而使得打磨架38对蒸发管的切口处进行前后往复打磨,避免毛刺过多造成安全隐患;

49.此外,本发明还提供了一种制冷设备翅片蒸发管表面精加工方法,包括以下步骤:

50.s1、蒸发管放置:首先将需要进行表面精加工处理的蒸发管,批量放置到固定板23上开设的一号圆形凹槽24内,此时在三号伸缩弹簧杆241的作用下,使得半弧形块242对需要进行表面精加工处理的蒸发管进行简单的预夹紧限位;

51.s2、蒸发管固定:s1步骤完成后,此时启动电动推杆26,电动推杆26带动推动板25向下位移,推动板25带动多个圆柱杆22向下位移,圆柱杆22带动固定板23向下位移,此时固定板23进行挤压夹紧板283,此时在一号伸缩弹簧杆286的作用下使得夹紧板283在转动杆282上进行转动,从而使得夹紧板283顶部的一号弧形凹槽284对需要进行表面精加工处理的蒸发管同时进行夹紧固定;

52.s3、调节打磨架:s2步骤完成后,此时向外拉动圆形块38e,并进行旋转圆形块38e,圆形块38e带动花键杆38d进行旋转,花键杆38d带动圆形空心筒38b进行旋转,圆形空心筒38b带动其中一个转动轴384进行旋转,此时在链条388的作用下使得多个链轮387进行旋转,多个链轮387带动多个转动轴384进行旋转,转动轴384带动方形块385进行倾斜一定的角度,使得方形块385带动打磨块386进行倾斜,从而使得打磨块386的角度和蒸发管切口处的倾斜角度相同,当调节好之后,此时松开圆形块38e,在复位弹簧38c的作用下,使得伸出板383上的卡紧杆38a位于圆形块38e上的其中一个卡紧槽内,从而使得卡紧杆38a对圆形块38e进行限位;

53.s4、蒸发管打磨:s3步骤完成后,此时启动电动伸缩杆37,电动伸缩杆37使得打磨架38和需要进行表面精加工处理的蒸发管的切口处相接触,最后启动正反转电机364,使得主动齿轮365带动从动齿轮361进行正反转,从动齿轮361使得螺纹杆35进行前后往复运动,螺纹杆35带动移动板33在滑档槽内进行前后往复运动,当移动板33进行前后往复运动时,移动板33带动电动伸缩杆37进行前后往复运动,电动伸缩杆37带动打磨架38进行前后往复运动,从而使得打磨架38对蒸发管的切口处进行前后往复打磨。

54.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。