1.本发明涉及半导体技术领域,尤其涉及一种晶圆双面减薄方法。

背景技术:

2.晶圆指制造半导体晶体管或集成电路的衬底(也叫基片)。随着半导体芯片不断向高密度、高性能、小型化和轻薄化发展,半导体晶圆的减薄工艺就显得愈加重要。目前,晶圆一般通过机械研磨来减薄,一般采用双面研磨,其过程是上下两个大盘,可以独立运动,晶圆被夹在中间,同时对晶圆两个面进行研磨。现有的这种对晶圆减薄的方式对晶圆的加工不够精细,加工效果有待提高。

技术实现要素:

3.针对上述问题,本发明的目的在于提供晶圆双面减薄方法,其能够提高对晶圆减薄的加工的精细度。

4.为了实现上述目的,本发明一实施例提供了一种晶圆双面减薄方法,包括:

5.将保护胶涂在晶圆的正面,并使所述晶圆的背面裸露;

6.通过研磨装置并用含有第一研磨粉的碱性研磨液对所述晶圆进行粗磨;

7.对所述晶圆进行清洗;

8.通过研磨装置并用含有第二研磨粉的碱性研磨液对所述晶圆进行精磨;

9.对所述晶圆进行清洗,并将所述晶圆的正面的保护胶去除;

10.将所述晶圆放入研磨机中并用第三研磨粉对所述晶圆的正面与背面进行精磨;

11.其中,第三研磨粉的直径小于或等于第二研磨粉,第二研磨粉的直径小于第一研磨粉。

12.作为上述方案的改进,所述碱性研磨液包括铵氢氧化物。

13.作为上述方案的改进,所述碱性研磨液的ph值为9.5-10.5。

14.作为上述方案的改进,所述第一研磨粉的直径为20-25nm,所述第二研磨粉的直径为5-8nm,所述第三研磨粉的直径为3-5nm。

15.作为上述方案的改进,用含有第一研磨粉的碱性研磨液对所述晶圆进行粗磨的时间为9-11分钟;用含有第二研磨粉的碱性研磨液对所述晶圆进行精磨的时间为9-11分钟。

16.作为上述方案的改进,所述对所述晶圆进行清洗,包括:

17.将所述晶圆放入去离子水中并用超声波进行震荡清洗;震荡清洗时间为15-25分钟。

18.相比于现有技术,本发明实施例提供的所述晶圆双面减薄方法,首先,通过将保护胶涂在晶圆的正面,并使所述晶圆的背面裸露;接着,通过研磨装置并用含有第一研磨粉的碱性研磨液对所述晶圆进行粗磨;然后,通过研磨装置并用含有第二研磨粉的碱性研磨液对所述晶圆进行精磨;最后,将正面的保护胶去除的所述晶圆放入研磨机中并用第三研磨粉对所述晶圆的正面与背面进行精磨,这样可以对晶圆的双面进行减薄。由于在对晶圆的

背面进行研磨时,晶圆的正面有保护胶保护,因此晶圆的正面不会受到影响,保证晶圆的正面在进入下一研磨工序时该面的加工要求不会受到背面研磨的影响,从而确保晶圆的正面在进行精磨时能够具有更好的加工精细度;此外,由于是先用含有第一研磨粉的碱性研磨液来对晶圆的背面进行粗磨,再用含有第二研磨粉的碱性研磨液来对晶圆的背面进行研磨,这样可以提高对晶圆的背面的研磨减薄效率,同时也能够提高对晶圆的背面的研磨精细度。

附图说明

19.为了更清楚地说明本发明的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

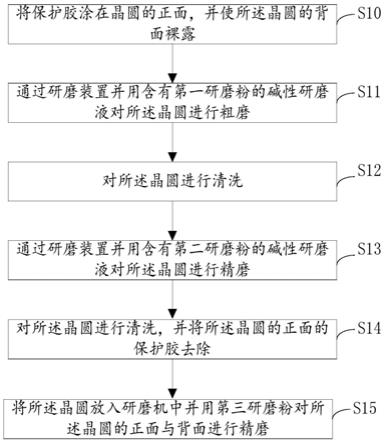

20.图1是本发明实施例提供一种晶圆双面减薄方法的工艺流程图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.请参见图1,本发明一实施例提供了一种晶圆双面减薄方法,包括:

23.s10,将保护胶涂在晶圆的正面,并使所述晶圆的背面裸露;

24.s11,通过研磨装置并用含有第一研磨粉的碱性研磨液对所述晶圆进行粗磨;

25.s12,对所述晶圆进行清洗;

26.s13,通过研磨装置并用含有第二研磨粉的碱性研磨液对所述晶圆进行精磨;

27.s14,对所述晶圆进行清洗,并将所述晶圆的正面的保护胶去除;

28.s15,将所述晶圆放入研磨机中并用第三研磨粉对所述晶圆的正面与背面进行精磨;

29.其中,第三研磨粉的直径小于或等于第二研磨粉,第二研磨粉的直径小于第一研磨粉。

30.相比于现有技术,本发明实施例提供的所述晶圆双面减薄方法,由于在对晶圆的背面进行研磨时,晶圆的正面有保护胶保护,因此晶圆的正面不会受到影响,保证晶圆的正面在进入下一研磨工序时该面的加工要求不会受到背面研磨的影响,从而确保晶圆的正面在进行精磨时能够具有更好的加工精细度;此外,由于是先用含有第一研磨粉的碱性研磨液来对晶圆的背面进行粗磨(通过采用大直径的研磨粉来粗磨能够更快地对晶圆的背面进行减薄,同时碱性研磨液具有腐蚀性,也能够加快对晶圆表面的研磨速度),再用含有第二研磨粉的碱性研磨液来对晶圆的背面进行研磨(通过采用小直径的研磨粉来精磨能够提高地对晶圆的背面的研磨精细度,同时碱性研磨液具有腐蚀性,也能够加快对晶圆表面的研磨速度),这样可以提高对晶圆的背面的研磨减薄效率,同时也能够提高对晶圆的背面的研磨精细度。

31.作为上述方案的改进,所述碱性研磨液包括铵氢氧化物。其中,所述碱性研磨液的

ph值示例为9.5-10.5(具体ph值可以为10)。这样可以提高对晶圆的表面的研磨效果。若碱性研磨液的ph值无法满足要求,可以用氢氧化钠进行配比调整。

32.作为上述方案的改进,所述第一研磨粉的直径为20-25nm,所述第二研磨粉的直径为5-8nm,所述第三研磨粉的直径为3-5nm。可以理解的是,本发明所称的研磨粉的直径为平均直径。

33.示例性地,研磨粉为金刚石粉。

34.作为上述方案的改进,用含有第一研磨粉的碱性研磨液对所述晶圆进行粗磨的时间为9-11分钟;用含有第二研磨粉的碱性研磨液对所述晶圆进行精磨的时间为9-11分钟。这样,能够更好地对晶圆的表面进行研磨减薄。

35.作为上述方案的改进,所述对所述晶圆进行清洗,包括:

36.将所述晶圆放入去离子水中并用超声波进行震荡清洗;震荡清洗时间为15-25分钟。这样,能够更好地清洗掉晶圆表面残留的杂质。

37.以上所揭露的仅为本发明一些较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

技术特征:

1.一种晶圆双面减薄方法,其特征在于,包括:将保护胶涂在晶圆的正面,并使所述晶圆的背面裸露;通过研磨装置并用含有第一研磨粉的碱性研磨液对所述晶圆进行粗磨;对所述晶圆进行清洗;通过研磨装置并用含有第二研磨粉的碱性研磨液对所述晶圆进行精磨;对所述晶圆进行清洗,并将所述晶圆的正面的保护胶去除;将所述晶圆放入研磨机中并用第三研磨粉对所述晶圆的正面与背面进行精磨;其中,第三研磨粉的直径小于或等于第二研磨粉,第二研磨粉的直径小于第一研磨粉。2.根据权利要求1所述的晶圆双面减薄方法,其特征在于,所述碱性研磨液包括铵氢氧化物。3.根据权利要求1所述的晶圆双面减薄方法,其特征在于,所述碱性研磨液的ph值为9.5-10.5。4.根据权利要求1所述的晶圆双面减薄方法,其特征在于,所述第一研磨粉的直径为20-25nm,所述第二研磨粉的直径为5-8nm,所述第三研磨粉的直径为3-5nm。5.根据权利要求1所述的晶圆双面减薄方法,其特征在于,用含有第一研磨粉的碱性研磨液对所述晶圆进行粗磨的时间为9-11分钟;用含有第二研磨粉的碱性研磨液对所述晶圆进行精磨的时间为9-11分钟。6.根据权利要求1所述的晶圆双面减薄方法,其特征在于,所述对所述晶圆进行清洗,包括:将所述晶圆放入去离子水中并用超声波进行震荡清洗;震荡清洗时间为15-25分钟。

技术总结

本发明公开了一种晶圆双面减薄方法,所述方法包括:将保护胶涂在晶圆的正面,并使所述晶圆的背面裸露;通过研磨装置并用含有第一研磨粉的碱性研磨液对所述晶圆进行粗磨;对所述晶圆进行清洗;通过研磨装置并用含有第二研磨粉的碱性研磨液对所述晶圆进行精磨;对所述晶圆进行清洗,并将所述晶圆的正面的保护胶去除;将所述晶圆放入研磨机中并用第三研磨粉对所述晶圆的正面与背面进行精磨;其中,第三研磨粉的直径小于或等于第二研磨粉,第二研磨粉的直径小于第一研磨粉。本发明能够提高对晶圆减薄的加工的精细度。减薄的加工的精细度。减薄的加工的精细度。

技术研发人员:刘尖华

受保护的技术使用者:东莞新科技术研究开发有限公司

技术研发日:2020.03.24

技术公布日:2021/10/14

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。