一种

γ

′-

fe4n磁性多孔膜的制备方法及其应用

技术领域

1.本发明属于无机材料技术领域,具体涉及一种γ

′-

fe4n磁性多孔膜的制备方法及其应用。

背景技术:

2.γ

′-

fe4n由于具有优异的磁学性能、耐腐蚀性、高的自旋极化率等特性在磁电子器件领域有巨大的应用前景。此外,氮化铁还是合成氨工业优良的催化剂材料。目前可通过分子束外延、脉冲激光沉积和磁控溅射等方法制备γ

′-

fe4n薄膜材料。

3.中国发明专利申请(cn105925937a)公开了一种取向薄膜的制备方法,采用脉冲激光沉积的方法,通过控制衬底基片处磁场、沉积温度和氮气气压,来控制薄膜的相结构,进而获得一系列不同相组成的氮化铁薄膜。但所制备的氮化铁薄膜并非单相的γ

′-

fe4n,而是由γ

′-

fe4n和少量fe3n构成。

4.中国发明专利申请(cn106929812 a)公开了一种在mgo(111)基片上外延生长多种相结构氮化铁薄膜的方法。利用反应磁控溅射,通过控制混合气体ar和n2的比例,原位退火,实现了γ

′-

fe4n等薄膜在mgo基片上的外延生长。但制备的氮化铁薄膜不具备多孔性。

5.上述现有技术存在以下缺点;

6.1、纯度低,如制备的γ

′-

fe4n薄膜是混合相,混合了fe3n等;

7.2、比表面积低,如制备的γ

′-

fe4n薄膜不具备多孔性;

8.3、成本高,如用到了高成本的mgo基片。

技术实现要素:

9.本发明的目的在于克服现有技术的不足,提供一种γ

′-

fe4n磁性多孔膜的制备方法,该方法使用低成本的硅基片,通过可工业化的磁控溅射方法结合真空退火技术,获得孔隙率可控的单相γ

′-

fe4n磁性多孔膜。

10.本发明是通过以下技术方案实现的:

11.一种γ

′-

fe4n磁性多孔膜的制备方法,包括以下步骤:

12.步骤1,将硅基片表面进行清洗,干燥,得到预处理后的硅基片;

13.步骤2,将所述预处理后的硅基片进行磁控溅射镀膜,所述磁控溅射镀膜工艺为:所述磁控溅射镀膜采用fe靶材,磁控溅射镀膜开始时真空室基础压强小于等于1

×

10-5

pa,以氮气作为工作气体,溅射温度为常温;得到非磁性高氮相氮化铁薄膜,所述非磁性高氮相氮化铁薄膜中高氮相氮化铁为fe

x

n,其中0.9≤x≤1.8;

14.步骤3,将所述非磁性高氮相氮化铁薄膜材料进行磁性退火处理,所述磁性退火处理工艺为:所述磁性退火处理为真空磁性退火,本底真空小于等于1

×

10-4

pa,外加磁感应强度(0~0.4)t且不为零,在预定退火温度下保温预定时间,以释放所述高氮相氮化铁中多余的氮并形成孔,使得氮化铁中铁元素与氮元素的摩尔比为4:1,且所述氮化铁的晶型为γ

′-

fe4n,冷却后,得到γ

′-

fe4n磁性多孔膜;

15.所述氮气纯度在99.99%以上,所述fe靶材纯度为99.9wt%以上。

16.上述技术方案中,所述步骤2,将所述与处理后的硅基片进行磁控溅射镀膜,所述磁控溅射镀膜工艺参数为:所述磁控溅射镀膜采用fe靶材,磁控溅射镀膜开始时真空室基础压强低于1

×

10-5

pa,以氮气作为工作气体,所述工作气体流量为10~20sccm,溅射压强为0.08~0.5pa,溅射功率为(15~45)w,溅射温度为常温,溅射时间为600~1800s;得到非磁性高氮相氮化铁薄膜材料。

17.上述技术方案中,所述步骤3,将所述非磁性高氮相氮化铁薄膜材料进行磁性退火处理,所述磁性退火处理工艺参数为:所述磁性退火处理为真空磁性退火,本底真空1

×

10-4

pa,外加磁感应强度(0~0.4)t,程序升温至退火温度330~480℃,升温速率为(4~10)℃/min,保温(0.5~24)h,冷却,得到γ

′-

fe4n磁性多孔膜。

18.在上述技术方案中,所述步骤1,将硅基片表面依次采用丙酮、乙醇、去离子水进行超声清洗。

19.上述技术方案中,所述硅基片为n型硅基片。

20.在上述技术方案中,所述氮气纯度为99.999%以上,所述fe靶材纯度为99.95wt%以上。

21.通过在步骤2中控制工作气体流量(10~20sccm)和溅射压强(0.08~0.5pa),改变非磁性髙氮相氮化铁薄膜中的氮含量,从而在后续步骤3退火过程中根据氮的释放量不同形成不同的孔隙率。

22.上述技术方案中,所述步骤2,溅射功率为45w。

23.一种γ

′-

fe4n磁性多孔膜,所述γ

′-

fe4n磁性多孔膜采用上述技术方案制备,所述γ

′-

fe4n磁性多孔膜孔隙率为1~10%,厚度为60~180nm,饱和磁化强度900~1100emu/cc。

24.本发明的优点和有益效果为:

25.本发明采用二步法,第一步采用纯fe靶在n等离子体中反应溅射沉积非磁性高氮相氮化铁薄膜材料作为中间产物,第二步采用真空退火处理中间产物,利用中间产物在加热过程中分解释放出多余的氮气来获得γ

′-

fe4n磁性多孔膜。由于多孔膜的孔隙是从薄膜内部产生的,不影响薄膜材料与基底之间的结合力,因此利用本发明制备的磁性多孔膜不易脱落,具有较好的机械性能,与半导体工艺兼容,应用前景广阔;此外,本发明制备的磁性多孔膜兼具磁性和多孔的特性,其孔隙率可达10%,相比无孔材料其比表面积可提升40%,将其用于催化剂领域能提高20%以上的催化效率,且材料具有磁性,便于回收后重复使用,具有较高的经济效益。

附图说明

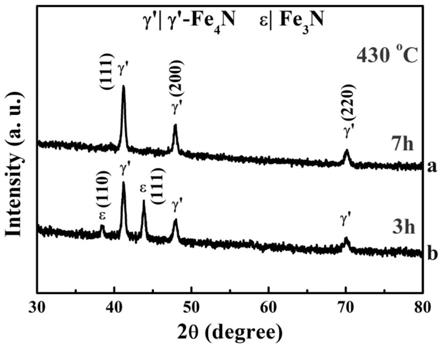

26.图1是本发明实施例1得到的γ

′-

fe4n磁性多孔膜xrd谱图。

27.图2是本发明实施例1得到的γ

′-

fe4n磁性多孔膜sem照片。

28.图3是本发明实施例2得到的γ

′-

fe4n磁性多孔膜sem照片。

29.对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,可以根据以上附图获得其他的相关附图。

具体实施方式

30.为了使本技术领域的人员更好地理解本发明方案,下面结合具体实施例进一步说明本发明的技术方案。

31.以下实施例中,镀层厚度测试方法依据《iso 9220扫描电子显微镜法》,截取镀层剖面(横断层)制成扫描电子显微镜试样,采用扫描电子显微镜(tescan mira3)拍摄的横断层照片进行测试。

32.镀层结合强度测试方法依据《jb/t85541997气相沉积薄膜与基体附着力的划痕试验方法》,利用中国科学院兰州化学物理研究所兰州中科凯华科技开发有限公司研发的ws-97涂层附着力划痕试验仪,根据压头上自动连续增加的垂直载荷,测定完全划透薄膜并使之从其基体上连续剥离所需要的最小载荷,即薄膜

–

基体界面附着失效的临界载荷l

c

。

33.xrd测试设备为panalytical x’pert pro射线衍射仪,测试参数:cu(40kv\200ma),扫描角度2θ=30

°

~80

°

,扫描角速度4

°

/min。

34.sem测试设备为tescan mira3,测试参数:se模式,10kv。

35.实施例1

36.一种γ

′-

fe4n磁性多孔膜的制备方法,包括以下步骤:

37.步骤1,将n型硅基片表面进行依次采用丙酮、乙醇、去离子水各超声清洗10min,使硅片表面达到光亮、整洁、疏水的程度,再用氮气枪吹干,得到预处理后的硅基片;

38.步骤2,将所述与处理后的硅基片进行磁控溅射镀膜,所述磁控溅射镀膜工艺参数为:所述磁控溅射镀膜采用fe靶材,磁控溅射镀膜开始时真空室基础压强低于1

×

10-5

pa,减少空气中的氧含量,以氮气作为工作气体,气体流量为20sccm,溅射压强为0.5pa,溅射功率为45w,控制溅射速率在0.1nm/min左右,溅射温度为常温,溅射沉积时间为1800s,控制薄膜厚度;得到非磁性高氮相氮化铁薄膜材料,约175nm厚的fe

0.9

n薄膜;

39.步骤3,将所述非磁性高氮相氮化铁薄膜材料进行磁性退火处理,所述磁性退火处理工艺参数为:所述磁性退火处理为采用真空磁性退火炉,工作压力低于1

×

10-4

pa,可防止薄膜氧化,外加磁感应强度为0.4t,使薄膜沿外磁场方向形成择优磁化方向,程序升温至430℃,升温速率为10℃/min,保温7h,使薄膜样品完成晶相转变过程,冷却至室温,得到γ

′-

fe4n磁性多孔膜;

40.所述氮气纯度在99.995%以上,所述fe靶材纯度为99.95wt%;

41.当步骤3中的保温时间为3h时,薄膜样品无法完全完成晶相转变过程,只能得到γ

′-

fe4n和ε-fe4n混合相磁性薄膜材料,如图1b所示。

42.最终产品γ

′-

fe4n磁性多孔膜,孔隙率10%,饱和磁化强度1050emu/cc。图1a为430℃退火7小时后得到的γ

′-

fe4n磁性多孔膜样品的xrd谱线图,从图中可以看出显示样品是单相的γ

′-

fe4n,没有其他晶型出现,产品纯净。图2是上述样品的表面sem照片,显示样品是多孔的颗粒膜,图中颗粒间的黑点即为孔隙。经过bet检测样品的孔隙率为10%。且γ

′-

fe4n磁性多孔膜与基体硅基片结合力强,达到15n。

43.实施例2

44.一种γ

′-

fe4n磁性多孔膜的制备方法,包括以下步骤:

45.步骤1,将n型硅基片表面进行依次采用丙酮、乙醇、去离子水各超声清洗10min,使硅片表面达到光亮、整洁、疏水的程度,再用氮气枪吹干,得到预处理后的硅基片;

46.步骤2,将所述与处理后的硅基片进行磁控溅射镀膜,所述磁控溅射镀膜工艺参数为:所述磁控溅射镀膜采用fe靶材,磁控溅射镀膜开始时真空室基础压强低于1

×

10-5

pa,减少空气中的氧含量,以氮气作为工作气体,气体流量为10sccm,溅射压强为0.08pa,溅射功率为45w,控制溅射速率在0.1nm/min左右,溅射温度为常温,溅射沉积时间为1800s,控制薄膜厚度;得到非磁性高氮相氮化铁薄膜材料,约180nm厚的fe

1.8

n薄膜;

47.步骤3,将所述非磁性高氮相氮化铁薄膜材料进行磁性退火处理,所述磁性退火处理工艺参数为:所述磁性退火处理为采用真空磁性退火炉,工作压力低于1

×

10-4

pa,可防止薄膜氧化,外加磁感应强度为0.4t,使薄膜沿外磁场方向形成择优磁化方向,程序升温至375℃,升温速率为4℃/min,保温24h,使薄膜样品完成晶相转变过程,冷却至室温,得到γ

′-

fe4n磁性多孔膜;

48.所述氮气纯度在99.995%以上,所述fe靶材纯度为99.95wt%以上;

49.最终产品γ

′-

fe4n磁性多孔膜,孔隙率1%,饱和磁化强度1100emu/cc,利用点接触andreev反射法测得自旋极化率约为70%。经过bet检测样品的孔隙率为1%。且γ

′-

fe4n磁性多孔膜与基体硅基片结合力强,达到15n。

50.实施例3

51.一种γ

′-

fe4n磁性多孔膜的制备方法,包括以下步骤:

52.步骤1,将n型硅基片表面进行依次采用丙酮、乙醇、去离子水各超声清洗10min,使硅片表面达到光亮、整洁、疏水的程度,再用氮气枪吹干,得到预处理后的硅基片;

53.步骤2,将所述与处理后的硅基片进行磁控溅射镀膜,所述磁控溅射镀膜工艺参数为:所述磁控溅射镀膜采用fe靶材,磁控溅射镀膜开始时真空室基础压强低于1

×

10-5

pa,减少空气中的氧含量,以氮气作为工作气体,气体流量为20sccm,溅射压强为0.1pa,溅射功率为45w,控制溅射速率在0.1nm/min左右,溅射温度为常温,溅射沉积时间为1800s,控制薄膜厚度;得到非磁性高氮相氮化铁薄膜材料,约180nm厚的fe

1.1

n薄膜;

54.步骤3,将所述非磁性高氮相氮化铁薄膜材料进行磁性退火处理,所述磁性退火处理工艺参数为:所述磁性退火处理为采用真空磁性退火炉,工作压力低于1

×

10-4

pa,可防止薄膜氧化,外加磁感应强度为0.4t,使薄膜沿外磁场方向形成择优磁化方向,程序升温至430℃,升温速率为10℃/min,保温5.5h,使薄膜样品完成晶相转变过程,冷却至室温,得到γ

′-

fe4n磁性多孔膜;

55.所述氮气纯度在99.995%以上,所述fe靶材纯度为99.95wt%以上

56.最终产品γ

′-

fe4n磁性多孔膜,孔隙率7%,饱和磁化强度1050emu/cc。经过bet检测样品的孔隙率为7%。且γ

′-

fe4n磁性多孔膜与基体硅基片结合力强,达到15n。

57.实施例1~3中应用本方法制备的γ

′-

fe4n磁性多孔膜由单相的γ

′-

fe4n构成,自旋极化率高,可用于制作自旋晶体管。此外,由于样品的多孔性可以提高催化效率,因此γ

′-

fe4n磁性多孔膜还可以用于合成氨工业的催化剂。本方法技术方案中使用硅基片,价格便宜易于获得,质量稳定,硅基片的单晶取向在溅射沉积过程中有利于形成多晶薄膜材料,在后续退火过程中也对γ

′-

fe4n晶粒的生长起到诱导晶相合成的作用,与玻璃基材相比,硅基片更显惰性,在退火过程中不会引入杂质及扩散。

58.制备得到的γ

′-

fe4n磁性多孔膜中γ

′-

fe4n晶相的单一性也是由退火工艺保证的,根据初始氮掺杂含量的不同,退火所需要的温度和保温时间也不同,实施例2得到另一

款单一晶相的γ

′-

fe4n磁性多孔膜,此时样品的孔隙率较低,约1%(见图3)。总的来说,本方法的核心有两点:1、步骤2中控制工作气体流量和压强得到不同n含量的中间产物fe

x

n薄膜(0.9<x<1.8),再通过步骤3中控制退火温度和保温时间保证最终得到的γ

′-

fe4n晶相的单一性;而孔隙率主要取决于中间产物的n含量多少,也和退火参数有一定的关系。

59.以上对本发明做了示例性的描述,应该说明的是,在不脱离本发明的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。