1.本发明涉及钢丝处理方法,具体为一种耐热合金冷镦钢丝的处理方法。

背景技术:

2.耐热合金冷镦钢丝,例如suh660/gh2132/ml06cr15ni25ti2moalvb/a

‑

286等牌号,适用于汽车发动机和涡轮增压器等部件的连接紧固件,要求服役温度在≤650℃范围。

3.市场上此类材料冷镦成型紧固件一般受原材料和钢丝制品工艺影响,造成成材率低,效率低下和成本高,其主要影响因素有:(1)原材料冶炼成分上下限控制;(2)钢丝制品工艺,例如表面质量管理、固溶热处理质量管理、皮膜质量、拉丝压缩率工艺设计等因素;(3)钢丝皮膜与冷镦成型润滑工艺,冷镦成型工艺和模具设计,冷镦成型过程中冷却油的选型、生产技术水平的差异。

4.因此,如何提高耐热合金冷镦钢丝的成材率,提高工作效率,并降低成本亟待解决。

技术实现要素:

5.发明目的:为了克服现有技术中存在的不足,本发明目的是提供一种成型阻力小、工作效率高的耐热合金冷镦钢丝的处理方法。

6.技术方案:本发明所述的一种耐热合金冷镦钢丝的处理方法,包括以下步骤:

7.(a)对耐热合金冷镦钢丝进行表面物理涂层;

8.(b)在压缩率10%~15%的区间进行拉拔,将拉拔后的钢丝收卷成钢丝卷;

9.(c)将钢丝卷进行920℃~1000℃热处理,保温后冷却,得到梯度晶粒结构分层的拉拔钢丝。

10.进一步地,步骤(a)中,表面物理涂层包括碳酸钠无机盐,经过热烘干析出在钢丝盘圆表面,作为一种润滑载体的基体。润滑载体有一定的抗热性,不会因高速拉拔而被破坏;有足够的塑性,能随同钢丝一起延展而始终覆盖在纲丝表面,在热处理时易于除净,以免影响后续工序;具有防锈性能,且无毒无害。表面物理涂层的厚度为2~10微米。

11.进一步地,耐热合金冷镦钢丝包括以下质量分数的物质:c:0.03~0.08%,si≤1.00%,mn:1.00~2.00%,p≤0.025%,s≤0.015%,cr:13.50~16.00%,mo:1.00~1.50%,ni:24.00~27.00%,v:0.10~0.50%,ti:1.90~2.35%,al≤0.35%,b:0.001~0.010%,其余为fe。使用无机涂层润滑基体,在烘干时会在金属表面析出“树枝状晶体”,一方面可以提高携带拉丝粉的效率,另一方面,无机盐的拉拔润滑界面耐热性能好,不易造成皮膜早起拉拔失效;同时,在热处理高温的时候金属不会跟无机盐发生反应以腐蚀金属基体或导致金属基体表面碳含量增加,这样就提高了表面质量和提升了效率。

12.进一步地,步骤(b)中,钢丝卷的外径850mm~1250mm,壁厚100mm~200mm。

13.进一步地,步骤(c)中,热处理的具体操作为,在热处理炉子中以1.5~5℃/min速度升高到740℃~760℃,以1~10℃/min的速度升高到840℃~860℃,有利于γ

′

相溶解,再

以1.5~5℃/min速度升高到920℃~1000℃,有利于g相和l相溶解。由740℃~760℃升高到840℃~860℃的升温速度低于1.5℃/min,γ

′

相溶解速率可能会小于γ

′

相析出速率,造成γ

′

相在晶界处积累;升温速度高于10℃/min,会一方面给炉型加热设备造成的功率需求过高而不能满足,另一方面在同一个数量级中,加热速率高于3℃/min,在10%~15%的压缩率情况下,会激发芯部组织产生长大趋势,导致边部和芯部晶粒同时长大,同时在此加热速度下,钢丝卷整体的温度均匀性会比较好。920℃~1000℃的升温速度低于1.5℃/min,会增加σ相η相析出风险,不利于质量控制;升温速度高于5℃/min,一方面给炉型加热设备造成的功率需求过高而不能满足,另一方面受高温传导效率限制,速度过快钢丝卷整体温度均匀性会降低,温度起伏较大,也会造成固溶质量不稳定。

14.优选地,热处理的具体操作为,以1.5~3℃/min的速度由740℃~760℃升高到840℃~860℃,再以1.5~2℃/min速度升高到920℃~1000℃。保温时间为0.5h~2h。冷却为700℃以上平均冷却速度为200℃/min~300℃/min,进行快速冷却,防止金属内部碳化物在晶体边界析出聚集影响金属材料的冷镦成型性能。700℃以下为自然冷却。

15.进一步地,步骤(c)中,拉拔钢丝包括依次连接的边部组织、过渡层组织和芯部组织,边部组织由5~10层晶粒组成,晶粒度等级为6.5~7.5级,过渡层组织的晶粒度等级为5.5~8级。在进行冷挤压成型时,可以有效减少成型阻力,有效提高模具寿命,以及提高冷挤压工艺的成功率。晶粒度级别差距过大,会从分层层造成失效。

16.制备原理:首先是利用无机润滑涂层的基体保证热处理时的质量,然后通过一定的拉丝速率制造盘条边部晶粒优先变形储能,在热处理的保温阶段边部由于储能较多比芯部先再结晶长大,待盘条温度均匀性满足一致性要求后,迅速进入冷却阶段,进行硬质相的固溶,有利于盘条力学性能的一致性。

17.同时,经过热处理的盘条钢丝会得到类似晶粒梯度分层结构,在经过冷挤压成型时,一方面由于外层晶粒比芯部晶粒较大,位错密度较芯部较低,本身就比芯部容易成型;另一方面,因为界面结构造成了一个变形缓冲区,可以容纳更多的位错,当金属受到特别大的应变力时优先在位错密度最大的地方产生变形,即边部本身需要的变形倾向大在与相同晶粒度情况下对比时变形阻力较小,芯部受到向外部的变形阻力自然减少,固所需冷镦力理论会减小,模具所承受的挤压力同理减小,冷镦变形产生的热量理论上减小,模具寿命因此会增加。

18.有益效果:本发明和现有技术相比,具有如下显著性特点:在耐热合金冷镦钢丝进行冷挤压成型时,可以有效减少成型阻力,提高冷挤压工艺的成功率;能够有效提高模具寿命。

附图说明

19.图1是本发明的梯度晶粒结构分层示意图;

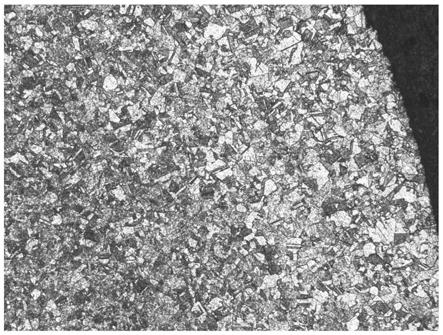

20.图2是本发明的金相图。

具体实施方式

21.以下各实施例中,表面物理涂层以碳酸钠无机盐为主要成分,购于天津特润丝公司,产品型号为tc800。

22.实施例1

23.本实施例所用的耐热合金冷镦钢丝的原始直径为12.0mm,晶粒度8级。

24.一种耐热合金冷镦钢丝的处理方法,其特征在于,包括以下步骤:

25.(a)对耐热合金冷镦钢丝进行表面物理涂层,耐热合金冷镦钢丝包括以下质量分数的物质:c:0.03%,si:0.10%,mn:1.00%,p:0.01%,s:0.01%,cr:13.50%,mo:1.00%,ni:24.00%,v:0.10%,ti:1.90%,al:0.02%,b:0.001%,其余为fe;

26.(b)在压缩率处于10%进行拉拔,将拉拔后的钢丝收卷成钢丝卷,进行捆扎固定,钢丝卷的外径为850mm,壁厚为100mm;

27.(c)将钢丝卷放到热处理炉子进行热处理,以1.5℃/min速度升高到740℃,以1℃/min的速度升高到840℃,再以1.5℃/min速度升高到920℃,保温0.5h后快速冷却,700℃以上平均冷却速度为200℃/min,700℃以下为自然冷却,得到晶粒分层的拉拔钢丝。

28.如图1,可以看出:只有热处理过程才会涉及到晶体形貌改变,晶体结构始终是fcc结构,没有发生改变。原材料或者进料晶体形貌多为等轴晶或带有孪晶结构的等轴晶,经过拉拔工序后,盘条钢丝内部结构基本保持不变,外部晶体被拉长,呈现“稻米”细长形貌。经过固溶热处理后,盘条钢丝芯部晶粒仍为等轴晶或者带有孪晶结构的等轴晶,外部由拉伸形态的细长晶粒恢复到等轴晶或者带有孪晶结构的等轴晶形貌,并且根据本方法处理后的外部晶粒平均尺寸会比芯部大1/2倍,且表面晶粒改变区间约为0.3~0.8mm的深度,晶粒分界为过渡界面,没有明显的微观界面,但是借助显微镜可以看到钢丝边部和芯部区别比较明显。

29.如图2,拉拔钢丝包括依次连接的边部组织1、过渡层组织2和芯部组织3,边部组织1由5~10层晶粒组成,晶粒度等级为7.5级,过渡层组织2的晶粒度等级为7.5级、8级,芯部组织3为8级。

30.实施例2

31.本实施例所用的耐热合金冷镦钢丝的原始直径为8.0mm,晶粒度7级。

32.一种耐热合金冷镦钢丝的处理方法,其特征在于,包括以下步骤:

33.(a)对耐热合金冷镦钢丝进行表面物理涂层,耐热合金冷镦钢丝包括以下质量分数的物质:c:0.08%,si:1.00%,mn:2.00%,p:0.025%,s:0.015%,cr:16.00%,mo:1.50%,ni:27.00%,v:0.50%,ti:2.35%,al:0.35%,b:0.010%,其余为fe;

34.(b)在压缩率处于15%进行拉拔,将拉拔后的钢丝收卷成钢丝卷,进行捆扎固定,钢丝卷的外径为1250mm,壁厚为200mm;

35.(c)将钢丝卷放到热处理炉子进行热处理,以5℃/min速度升高到760℃,以10℃/min的速度升高到860℃,再以5℃/min速度升高到1000℃,保温2h后快速冷却,700℃以上平均冷却速度为300℃/min,700℃以下为自然冷却,得到晶粒分层的拉拔钢丝。

36.拉拔钢丝包括依次连接的边部组织1、过渡层组织2和芯部组织3,边部组织1由5~10层晶粒组成,晶粒度等级为6.5级,过渡层组织2的晶粒度等级为6.5级、7级,芯部组织3为7级。

37.实施例3

38.本实施例所用的耐热合金冷镦钢丝的原始直径为10.0mm,晶粒度8级。

39.一种耐热合金冷镦钢丝的处理方法,其特征在于,包括以下步骤:

40.(a)对耐热合金冷镦钢丝进行表面物理涂层,耐热合金冷镦钢丝包括以下质量分数的物质:c:0.05%,si:0.5%,mn:1.50%,p:0.012%,s:0.08%,cr:14.80%,mo:1.25%,ni:25.50%,v:0.30%,ti:2.13%,al:0.18%,b:0.005%,其余为fe;

41.(b)在压缩率处于13%进行拉拔,将拉拔后的钢丝收卷成钢丝卷,进行捆扎固定,钢丝卷的外径为1050mm,壁厚为150mm;

42.(c)将钢丝卷放到热处理炉子进行热处理,以3℃/min速度升高到750℃,以1.5℃/min的速度升高到850℃,再以2℃/min速度升高到960℃,保温1h后快速冷却,700℃以上平均冷却速度为250℃/min,700℃以下为自然冷却,得到晶粒分层的拉拔钢丝。

43.拉拔钢丝包括依次连接的边部组织1、过渡层组织2和芯部组织3,边部组织1由5~10层晶粒组成,晶粒度等级为7.5级,过渡层组织2的晶粒度等级为7.5级、8级,芯部组织3为8级。

44.实施例4

45.本实施例所用的耐热合金冷镦钢丝的原始直径为9.0mm,晶粒度7级。

46.一种耐热合金冷镦钢丝的处理方法,其特征在于,包括以下步骤:

47.(a)对耐热合金冷镦钢丝进行表面物理涂层,耐热合金冷镦钢丝包括以下质量分数的物质:c:0.04%,si:0.2%,mn:1.20%,p:0.009%,s:0.008%,cr:14.00%,mo:1.10%,ni:25.00%,v:0.20%,ti:2.00%,al:0.08%,b:0.003%,其余为fe;

48.(b)在压缩率处于11%进行拉拔,将拉拔后的钢丝收卷成钢丝卷,进行捆扎固定,钢丝卷的外径为900mm,壁厚为110mm;

49.(c)将钢丝卷放到热处理炉子进行热处理,以2℃/min速度升高到745℃,以3℃/min的速度升高到845℃,再以3℃/min速度升高到940℃,保温1.5h后快速冷却,700℃以上平均冷却速度为220℃/min,700℃以下为自然冷却,得到晶粒分层的拉拔钢丝。

50.拉拔钢丝包括依次连接的边部组织1、过渡层组织2和芯部组织3,边部组织1由5~10层晶粒组成,晶粒度等级为6.5级,过渡层组织2的晶粒度等级为6.5级、7级,芯部组织3为7级。

51.实施例5

52.本实施例所用的耐热合金冷镦钢丝的原始直径为11.0mm,晶粒度8级。

53.一种耐热合金冷镦钢丝的处理方法,其特征在于,包括以下步骤:

54.(a)对耐热合金冷镦钢丝进行表面物理涂层,耐热合金冷镦钢丝包括以下质量分数的物质:c:0.07%,si:0.90%,mn:1.80%,p:0.020%,s:0.012%,cr:15.50%,mo:1.40%,ni:26.00%,v:0.40%,ti:2.25%,al:0.30%,b:0.009%,其余为fe;

55.(b)在压缩率处于14%进行拉拔,将拉拔后的钢丝收卷成钢丝卷,进行捆扎固定,钢丝卷的外径为1200mm,壁厚为180mm;

56.(c)将钢丝卷放到热处理炉子进行热处理,以4℃/min速度升高到755℃,以8℃/min的速度升高到855℃,再以4℃/min速度升高到990℃,保温1.8h后快速冷却,700℃以上平均冷却速度为290℃/min,700℃以下为自然冷却,得到晶粒分层的拉拔钢丝。

57.拉拔钢丝包括依次连接的边部组织1、过渡层组织2和芯部组织3,边部组织1由5~10层晶粒组成,晶粒度等级为7.5级,过渡层组织2的晶粒度等级为7.5级、8级,芯部组织3为8级。

58.实施例6

59.本实施例与实施例3的其余步骤均相同,区别在于下表1中的工艺参数,并对其晶粒度等级进行表征。

60.表1耐热合金冷镦钢丝在不同工艺参数下的晶粒度等级

[0061][0062]

拉拔时使用草酸或磷化的涂层,固溶热处理时金属基体材料受皮膜腐蚀,会造成表面增碳和表面麻点,固溶后表面处理时表面质量差,制造产品等级会比较低。

[0063]

同时如果热处理工艺和冷却工艺不加以严格管控,固溶后钢丝强度波动比较大,而且整体强度降低也不及本方法。这样一来,在冷镦过程中,即使钢丝本身就比本技术的强度稍微高一些,外加表面质量不如本技术的好,不具备组织变形预缓冲区,镦打噪声及镦制节拍也不及本实施例的方法好。

[0064]

对比例

[0065]

将实施例3的钢丝替换为供应商一、供应商二的钢丝,其余步骤与本实施例3相同,其冷镦效果如下表2所示。

[0066]

由表2可以看出,实施例3的制备方法中,模具的使用寿命相对较长,比较耐用,能够重复使用20万次以上。而供应商一的钢丝制备中,模具也较耐用,能够重复使用10万次以上。供应商二的钢丝制备中,模具的耐用性一般,能够重复使用5万次以上。模具寿命为至下一次修模期产品通过量,另外选取同一规格同样产品的工况,模具寿命统计受供应商影响较大,“晶粒梯度”只是其中一项影响因素。

[0067]

表2冷镦效果对比例

[0068]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。