:

1.本实用新型涉及溅射镀膜技术领域,具体的说是一种能够抑制薄板物料形变,进而防止不良膜扩散的可批量处理薄板装物料的镀膜夹具。

背景技术:

2.磁控溅射镀膜的原理是利用高能电子轰击靶材,并使靶材表面组分以原子团或离子形式被溅射出来,并且最终沉积在基板表面,经历成膜过程,最终形成薄膜,是一种基板表面非常均匀的镀膜。在成膜腔内部,在磁场和电场的共同作用下,溅射物会最大程度的溅射在基板表面,如果溅射到基板上不该镀膜的区域,那么就属于不良膜,会造成基板的废弃,降低了镀膜基板的品质。

技术实现要素:

3.本实用新型针对现有技术中存在的缺点和不足,提出了一种结构合理、操作简便,能够有效抑制薄板物料形变、进而防止不良膜扩散的镀膜夹具。

4.本实用新型可以通过以下措施达到:

5.一种镀膜夹具,设有用于承托待处理物料的底板,底板上设有两个以上彼此平行设置的沟槽,两个以上沟槽的两端分别设有条形挡板,条形挡板的上侧连接压板,待镀膜薄板倾斜的置于沟槽内,条形挡板上侧的压板分别压合于待镀膜薄板上部两端,其特征在于,底板上还设有与两个以上沟槽垂直设置的形变微调机构,所述形变微调机构包括开设在底板中央且与沟槽垂直的支撑杆凹槽,支撑杆凹槽内设置支撑杆,支撑杆的主体呈圆柱形,支撑凹槽底部开设螺钉孔,微调螺丝沿底板上支撑凹槽底部的螺钉孔旋入后顶起支撑杆。

6.本实用新型所述沟槽的斜面与下底面角度范围2

°‑

15

°

,相邻两沟槽的间距范围分别为2.5

‑

15mm。

7.本实用新型所述支撑杆凹槽的两端部分别开设螺钉孔,螺钉孔内由底板外侧旋入微调螺丝,支撑杆下侧对应螺钉孔的区域呈平面状或具有与微调螺丝相适应的内凹部,用于使微调螺丝迅速定位,完成支撑杆高度的调节。

8.本实用新型所述微调螺丝采用内置弹簧的球头型锁紧螺丝,以适应底板沟槽内基板整体微量升降的需求。

9.本实用新型所述条形挡板与压板上对应开设螺钉孔,压板压合在条形挡板上侧,并经螺钉与底板固定连接,所述条形挡板用于辅助底板两个以上沟槽内待处理薄片基板的对齐,条形挡板上侧的压板靠近底板中央的侧边压合于待处理薄片基板的上沿,用于实现镀膜过程中薄片基板的定位。

10.本实用新型在使用的过程中,将底板置于工作台上,底板具有若干平行设置沟槽的一侧朝上,支撑凹槽内设置支撑杆,待处理的薄片基板一一分别置于沟槽内,此时若干个薄片基板的下沿均与支撑杆上侧最高点接触,若干个薄片基板呈彼此层叠放置,因此,通过选择具有不同倾角沟槽以及不同沟槽间距的底板,可以实现对薄片基板非镀膜区域的遮

挡,此后安装底板两侧的条形挡板,条形挡板与薄片基板之间预留形变空隙,压板压合于薄片基板上沿且与条形挡板上端固定连接,从而完成对待处理薄片基板的夹紧固定,使用时,通过沿底板底部旋入微调螺丝,使底板上侧的支撑杆抬升,进而使若干个薄片基板整体抬升,以抑制镀膜加热过程中产生的形变,保证非镀膜区域无膜扩散。

11.本实用新型与现有技术相比,具有结构合理、操作简便等显著的优点。

附图说明:

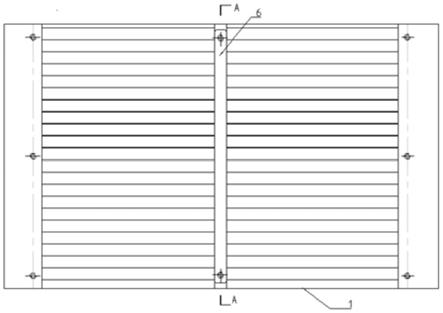

12.附图1是本实用新型的结构示意图。

13.附图2是图1沿a

‑

a方向的剖面图。

14.附图3是本实用新型底板的侧向示意图。

15.附图4是本实用新型实施例1的结构示意图。

16.附图5是本实用新型中底板的结构示意图。

17.附图标记:底板1、沟槽2、条形挡板3、压板4、待镀膜薄板5、支撑杆凹槽6、支撑杆7、微调螺丝8。

具体实施方式:

18.下面结合附图和实施例,对本实用新型做进一步的说明。

19.如附图1、2、3所示,本实用新型提出了一种镀膜夹具,设有用于承托待处理物料的底板1,底板1上设有两个以上彼此平行设置的沟槽2,两个以上沟槽2的两端分别设有条形挡板3,条形挡板3的上侧连接压板4,待镀膜薄板5倾斜的置于沟槽2内,条形挡板3上侧的压板4分别压合于待镀膜薄片基板5上部两端,其中,底板1上还设有与两个以上沟槽2垂直设置的形变微调机构,所述形变微调机构包括开设在底板1中央且与沟槽2垂直的支撑杆凹槽6,支撑杆凹槽6内设置支撑杆7,支撑杆7的主体呈圆柱形,支撑凹槽6底部开设螺钉孔,微调螺丝8沿底板上支撑凹槽6底部的螺钉孔旋入后顶起支撑杆7。

20.本实用新型所述支撑杆凹槽6的两端部分别开设螺钉孔,螺钉孔内由底板1外侧旋入微调螺丝8,进一步,支撑杆7下侧对应螺钉孔的区域呈平面状或具有与微调螺丝8相适应的内凹部,用于使微调螺丝8迅速定位,完成支撑杆7高度的调节。

21.本实用新型所述微调螺丝8采用内置弹簧的球头型锁紧螺丝,以适应底板沟槽内基板整体微量升降的需求。

22.本实用新型所述条形挡板3与压板4上对应开设螺钉孔,压板4压合在条形挡板3上侧,并经螺钉与底板1固定连接,所述条形挡板3用于辅助底板两个以上沟槽2内待处理薄片基板5的对齐,条形挡板3上侧的压板4靠近底板1中央的侧边压合于待处理薄片基板5的上沿,用于实现镀膜过程中薄片基板的定位。

23.实施例1:

24.如附图4、5所示,本例提出了一种镀膜夹具,设有用于承托待处理物料的底板1,底板1上设有两个以上彼此平行设置的沟槽2,沟槽2的斜面与下底面角度范围2

°‑

15

°

,相邻两沟槽的间距范围分别为2.5

‑

15mm,两个以上沟槽2的两端分别设有条形挡板3,条形挡板3的上侧连接压板4,待镀膜薄板5倾斜的置于沟槽2内,条形挡板3上侧的压板4分别压合于待镀膜薄片基板5上部两端,其中,底板1上还设有与两个以上沟槽2垂直设置的形变微调机构,

所述形变微调机构包括开设在底板1中央且与沟槽2垂直的支撑杆凹槽6,支撑杆凹槽6内设置支撑杆7,支撑杆7的主体呈圆柱形,支撑凹槽6底部开设螺钉孔,微调螺丝8沿底板上支撑凹槽6底部的螺钉孔旋入后顶起支撑杆7;

25.本例所述支撑杆凹槽6的两端部分别开设螺钉孔,螺钉孔内由底板1外侧旋入微调螺丝8,支撑杆7下侧对应螺钉孔的区域呈平面,用于使微调螺丝8迅速定位,完成支撑杆7高度的调节;本例所述微调螺丝8采用内置弹簧的球头型锁紧螺丝,以适应底板沟槽内基板整体微量升降的需求。

26.本实用新型所述条形挡板3与压板4上对应开设螺钉孔,压板4压合在条形挡板3上侧,并经螺钉与底板1固定连接,所述条形挡板3用于辅助底板两个以上沟槽2内待处理薄片基板5的对齐,条形挡板3上侧的压板4靠近底板1中央的侧边压合于待处理薄片基板5的上沿,用于实现镀膜过程中薄片基板的定位。

27.本实用新型在使用的过程中,将底板1置于工作台上,底板1具有若干平行设置沟槽2的一侧朝上,支撑凹槽6内设置支撑杆7,待处理的薄片基板一一分别置于沟槽2内,此时若干个薄片基板的下沿均与支撑杆7上侧最高点接触,若干个薄片基板呈彼此层叠放置,因此,通过选择具有不同倾角沟槽以及不同沟槽2间距的底板1,可以实现对薄片基板非镀膜区域的遮挡,此后安装底板两侧的条形挡板3,条形挡板3与薄片基板之间预留形变空隙,压板压合于薄片基板上沿且与条形挡板3上端固定连接,从而完成对待处理薄片基板的夹紧固定,使用时,通过沿底板底部旋入微调螺丝8,使底板1上侧的支撑杆抬升,进而使若干个薄片基板整体抬升,以抑制镀膜加热过程中产生的形变,保证非镀膜区域无膜扩散。

28.本实用新型与现有技术相比,具有结构合理、操作简便等显著的优点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。