1.本发明涉及一种风电用变桨输出轴锻件的加工工艺。属于机械设备技术领域。

背景技术:

2.风力发电是指把风的动能转为电能。风能是一种清洁无公害的可再生能源能源,利用风力发电非常环保,且风能蕴量巨大,因此日益受到世界各国的重视。

3.风力发电的原理,是利用风力带动风车叶片旋转,再透过增速机将旋转的速度提升,来促使发电机发电。

4.变桨系统作为大型风电机组控制系统的核心部分之一,对机组安全、稳定、高效的运行具有十分重要的作用。

5.变桨控制技术简单来说,就是通过调节桨叶的节距角,改变气流对桨叶的攻角,进而控制风轮捕获的气动转矩和气动功率。

6.现有的风电用变桨输出轴锻件,锻件尺寸精度差;磨削工序不仅满足不了工艺要求而且不能很好的控制工件波纹度。

技术实现要素:

7.本发明的目的在于克服上述不足,提供了一种风电用变桨输出轴锻件的加工工艺。

8.本发明的目的是这样实现的:一种风电用变桨输出轴锻件的加工工艺,其特点是:包括如下工艺步骤:原材料入场检验—下料锻造—车削—热处理—磨削—探伤—装前终检—装配—装后检查—包装入库;下料锻造工序中,采用等体积下料装置;等体积下料装置包括两个相互垂直的光透过型测量传感器,取两个传感器测量平均值作为测量结果;瞬时测量得到的体积δv如下:δv=(π

×

δd2×

δh)/4式中,δd 为瞬时测得的棒料平均直径,δh 为棒料在编码器控制的伺服电机输送的棒料距离;预期下料体积 v 如下:v=∑n i=1(π

×

d

i2

×

h

i

)/4式中,d

i

为测得的瞬时直径;h

i

为单步送料长度;磨削工序包括粗磨—一次附加回火—细磨—二次附加回火—终磨;磨削工序中,砂轮的转速为n1,工件转速为n2,光磨时,工件旋转第二周时,砂轮的转速 n1 与工件转速 n2 之比为无限不循环小数,相位移动φ=90

°

。

9.进一步的,热处理工序包括正火、退火和淬火;

正火工序中,为每个需锻后冷却的锻件设置喷雾冷却装置。

10.进一步的,砂轮以n1转速旋转时,由于砂轮平衡等问题,会在水平方向产生振动位移x=asin(ωτ)。

11.进一步的,退火温度保证在780~800℃,保温时间不低于4小时,然后自然冷却。

12.进一步的,淬火加热采用转底式保护气氛淬火炉。

13.与现有技术相比,本发明的有益效果是:本发明一种风电用变桨输出轴锻件的加工工艺,下料锻造工序中,采用等体积下料装置,保证锻件尺寸精度;磨削工序包括粗磨—一次附加回火—细磨—二次附加回火—终磨,满足了工艺要求,磨削时,控制工件转速 n1 与砂轮转速 n2 之比为无限不循环小数,完成对磨加工对工件波纹度控制。

附图说明

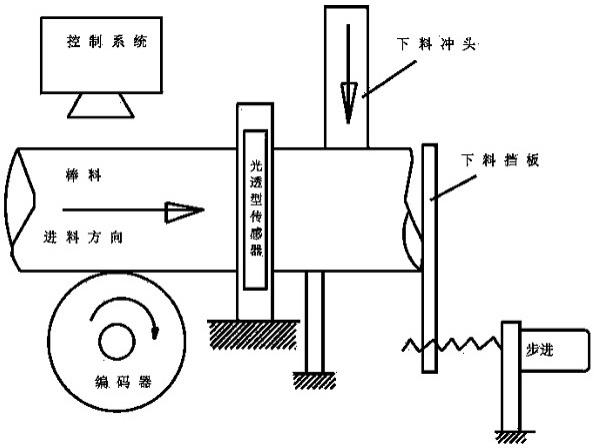

14.图1为本发明的等体积下料装置。

15.图2为本发明的磨削原理图。

16.图3为普通磨加工表面波纹展开图。

17.图4为改进后的磨加工表面波纹展开图。

具体实施方式

18.下面结合附图和实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

19.本发明涉及一种风电用变桨输出轴锻件的加工工艺,工艺路线为原材料入场检验—下料锻造—车削—热处理—磨削—探伤—装前终检—装配—装后检查—包装入库。

20.下料锻造工序中,为保证锻件尺寸精度,参见图1,采用等体积下料装置;等体积下料装置包括两个相互垂直的光透过型测量传感器,取两个传感器测量平均值作为测量结果;瞬时测量得到的体积δv估算如下:δv=(π

×

δd2×

δh)/4式中,δd 为瞬时测得的棒料平均直径,δh 为棒料在编码器控制的伺服电机输送的棒料距离。

21.预期下料体积 v 估算如下:v=∑n i=1(π

×

d

i2

×

h

i

)/4式中,d

i

为测得的瞬时直径;h

i

为单步送料长度;采用等体积下料装置,可以使下料精度由现在的 3%,提高到 1%。不但保证锻件加工精度,还能节省用料2%左右。

22.热处理工序包括正火、退火和淬火;正火:为提高淬火质量,锻件加工完成后,对锻件进行正火处理;为避免材料出现网状碳化物和锻件内部晶粒粗大,为每个需锻后冷却的锻件设置喷雾冷却装置,保证锻件每一个表面具有同样的冷却速度,具体为将加工好的每一个锻件依次吊置在挂钩上,在喷雾箱内形成全方位、多角度的空间式冷却,保证冷却的全面性和均匀性,锻件在喷雾装置冷

却到 650℃后,匀速传动至脱钩装置脱离,再通过溜板滚落至摆放区堆放,自行完成冷却工艺的最后一阶段。

23.退火:为进一步降低硬度,细化晶格组织,对锻件进行完全球化回火处理。退火温度保证在780~800℃,保温时间不低于4小时,然后自然冷却。

24.淬火:淬火采用多级等温盐浴马氏体淬火工艺,细化组织;淬火加热采用转底式保护气氛淬火炉。该种方法加热可以减少热处理材料表面氧化脱碳,同时使得材料加热均匀,减少热处理裂纹的发生。

25.磨削工序包括粗磨—一次附加回火—细磨—二次附加回火—终磨;粗磨加工采用国产普通磨床,主要目的是大比例地去除热处理后留磨量。该工序对产品的尺寸、形位精度以及表面质量要求不高。由于粗磨工序磨削量很大、磨削效率很高,因此磨削产生的热量很大,要加强磨削区热量的传散,避免磨削烧伤的产生。同时为了消除粗磨过程中产生的磨削应力,在粗磨后进行一次附加回火工艺,为保证细磨工序加工质量奠定基础。

26.细磨加工采用国产普通磨床、国产数控磨床,主要目的是在粗磨基础上进一步减小热处理后的留磨量,产品的尺寸、形位精度及表面质量大大改善。相对于粗磨而言,虽然磨削量不大,但是由于受粗磨工序尺寸散差大,以及磨削方式、磨削参数、选用砂轮、切削液等因素的共同作用,细磨工序加工精度的稳定性、一致性也受到一定的影响,因此,需加强细磨过程各个质量特性的控制。为了消除细磨过程中产生的磨削应力,在细磨后进行二次附加回火工艺,为最后终磨工序奠定基础。

27.终磨加工采用国外的高精度数控磨床,主要目的是在细磨基础上大幅度地提高产品的尺寸、形位精度及表面质量,使相关技术指标达到工艺要求以内。由于终磨加工同样受上工序及磨削过程中如磨削参数、工装等许多因素的影响。因此,应采取各种技术手段,严格控制终磨工序的各项工艺要求,特别是轴工作表面,以满足要求。

28.参见图2,磨削工序中,当砂轮以n1转速旋转时,由于砂轮平衡等问题,会在水平方向产生振动位移x=asin(ωτ);一般来讲,砂轮的转速远远高于轴转速,假如轴旋转一周,砂轮振动位移为 1000 次往复,那么就会在轴的磨削表面产生1000波纹/周。波纹幅值为砂轮水平振动位移a;一般来讲,砂轮平衡精度不可能为零,也就是说,砂轮的振动位移a始终存在。因此,在上述条件下被加工的工件表面的波纹似乎是不可避免。

29.在实际磨削过程中,为提高滚道表面几何精度,都要在最后增加无进给的光磨过程,在这一过程中,磨削进给量为零,整个磨削过程靠前期进给所留下的弹性变形完成磨削零逐渐归零的磨削过程。在光磨期间,工件一般都要旋转十几圈。光磨开始时,当工件旋转第一圈时,磨加工表面留下展开图形如图3所示。如果光磨期间我们不做任何改变,最终工件表面就将留下如图3所示的波纹。

30.如果我们在光磨时工件旋转第一周时如图3所示,工件旋转第二周时,我们将相位移动φ=90

°

,这时工件经过第二圈磨削时,就会在工件表面留下如图4所示的波纹。

31.在图 4中我们可以看出,由于初相角的作用,在工件第二周的磨削中,将第一周磨削中留下的波纹的波峰磨掉,使得波纹幅值降低到原来的一半,而波纹个数增加一倍。

32.当工件每一周旋转一周,都有90

°

的相移,循环若干次后,波纹的幅值就会减小到我们允许的微观几何精度。从而到达控制波纹度的目的。因此,在实际工作中,我们只要使

砂轮的转速 n1 与工件转速 n2 之比为无限不循环小数,就能达到移动初相角的目的。最终完成对磨加工对工件波纹度控制。现有的数控磨床,工件转速可以无级调速,所以,控制工件转速 n1 与砂轮转速 n2 之比为无限不循环小数是比较容易实现的。

33.本发明一种风电用变桨输出轴锻件的加工工艺,下料锻造工序中,采用等体积下料装置,保证锻件尺寸精度;磨削工序包括粗磨—一次附加回火—细磨—二次附加回火—终磨,满足了工艺要求,磨削时,控制工件转速 n1 与砂轮转速 n2 之比为无限不循环小数,完成对磨加工对工件波纹度控制。

34.在上述实施例中,仅对本发明进行示范性描述,但是本领域技术人员在阅读本专利申请后可以在不脱离本发明的精神和范围的情况下对本发明进行各种修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。