0.008%~0.012%,v 0.007%~0.013%,ti 0.013~0.018%,nb 0.014~0.016%,ceq 0.40%~0.43%,其余为fe以及不可避免的杂质。

8.进一步,所述钢板为q345qdnh或q370qdnh钢板。

9.进一步,所述钢板的耐腐蚀性指数i≥6.0,优选为i≥6.8。

10.进一步,所述钢板的

‑

20℃低温冲击性能均值可达到310j及以上。

11.进一步,所述钢板的厚度≥12mm,优选为12~40mm。

12.本发明还提供一种如上所述的耐大气腐蚀桥梁结构钢板的制备方法,包括如下步骤:

13.脱硫铁水

→

转炉冶炼

→

炉外精炼

→

连铸

→

板坯加热

→

除鳞

→

粗轧轧制

→

精轧轧制

→

acc冷却

→

矫直

→

表面检验

→

切头、尾、切边

→

取样检验合格

→

喷印、标签

→

入库。

14.进一步,所述脱硫铁水采用kr脱硫工艺,脱硫目标硫含量≤0.005%。

15.进一步,所述转炉冶炼工艺条件为:终点温度1600~1625℃,终点氧含量≤600ppm。

16.进一步,所述炉外精炼包括lf和rh工艺,lf出站温度1590~1600℃;rh工艺条件包括:真空处理,极限真空度≤273pa,钢水高真空循环时间≥15min,rh纯脱气时间≥5min,rh出站温度1555~1570℃。

17.进一步,所述连铸工艺条件为:液相线温度1510~1520℃,中间包钢液目标温度1535℃~1550℃,结晶器液位波动≤3mm,中包钢水氮含量≤45ppm。

18.进一步,所述板坯加热工艺条件为:钢坯入炉温度≤100℃,加热时间7~9min/mm,出炉温度1050~1150℃,这样可防止奥氏体晶粒粗化而严重影响韧性,同时保证足够的均热时间,使钢种的元素偏析等得到充分扩散均匀化。

19.进一步,采用粗轧和精轧两阶段轧制工艺对钢板进行轧制,板坯出加热炉后进行高压水除鳞,粗轧开轧温度1000~1060℃,同时保证粗轧有2道次压下量≥30mm,保证在粗轧过程中轧制力传递到铸坯心部,保证铸坯内部奥氏体晶粒充分的回复再结晶行为,细化晶粒;粗轧完成后进行中间水冷,降低中间坯温度,减少待温时间,降低铸坯上下表面的温度,降低奥氏体晶粒大小,精轧开轧厚度≥3倍成品钢板厚度,确保精轧压缩比,精轧开轧温度840~890℃,轧制道次≤10道次,且有一个道次压下量≥15mm,保证单道次压下量,精轧终轧温度800~860℃。优选地,精轧开轧温度840~860℃,精轧终轧温度800~840℃。

20.进一步,所述acc冷却工艺条件为:钢板终冷温度640~700℃,冷却速度5~15℃/s。

21.进一步,所述矫直工艺条件为:钢板至少进行3道次矫直,过较量1mm,确保钢板板形平直。

22.如上所述,本发明的耐大气腐蚀桥梁结构钢板及其制造方法,具有以下有益效果:

23.本发明制造的耐大气腐蚀桥梁钢各项力学性能全部满足桥梁结构钢国家标准gb/t714

‑

2015的要求,

‑

20℃低温冲击性能均值达到310j及以上,具有优良的低温冲击韧性,耐腐蚀性指数i达到6.8及以上,满足耐腐蚀性能指数i≥6.0要求,具有良好耐大气腐蚀性能。

24.本发明通过控制耐大气腐蚀桥梁结构中化学成分含量为:cu 0.25%~0.35%,ni0.30%~0.40%,cr 0.40%~0.70%,以提高钢板的耐大气腐蚀性能,通过添加nb 0.010~0.020%,ti 0.010~0.020%微合金化来提高耐大气腐蚀桥梁结构的强度及冲击

韧性,使桥梁钢具有良好耐大气腐蚀性能和良好的综合机械性能。

具体实施方式

25.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

26.本发明提供了一种耐大气腐蚀桥梁结构钢板,按重量百分比计,所述钢板的化学成分的含量如下:c 0.04%~0.08%,si 0.15%~0.50%,mn 1.20%~1.50%,p≤0.020%,s≤0.010%,als 0.015%~0.050%,ni 0.30%~0.40%,cr 0.40%~0.70%,cu 0.25%~0.35%,mo ≤0.020%,v≤0.020%,ti 0.010~0.020%,nb 0.010~0.020%,ceq 0.39%~0.43%,其余为fe以及不可避免的杂质。

27.本发明的耐大气腐蚀钢板为q345qdnh或q370qdnh钢板,所述钢板的厚度≥12mm,优选为12~40mm;本发明的钢板各项力学性能全部满足桥梁结构钢国家标准gb/t714

‑

2015的要求,耐腐蚀性指数i≥6.8。该发明生产的耐大气腐蚀桥梁钢且

‑

20℃低温冲击性能均值达到311j及以上,具有优良的低温冲击韧性。

28.本发明提供的耐大气腐蚀桥梁结构钢板的制备方法包括如下步骤:

29.脱硫铁水

→

转炉冶炼

→

炉外精炼

→

连铸

→

板坯加热

→

除鳞

→

粗轧轧制

→

精轧轧制

→

acc冷却

→

矫直

→

表面检验

→

切头、尾、切边

→

取样检验合格

→

喷印、标签

→

入库。

30.上述各步骤的工艺条件为:

31.脱硫铁水采用kr脱硫工艺,脱硫目标硫含量≤0.005%。

32.转炉冶炼工艺条件为:终点温度1600~1625℃,终点氧含量≤600ppm。

33.炉外精炼包括lf和rh工艺,lf出站温度1590~1600℃;rh工艺条件包括:真空处理,极限真空度≤273pa,钢水高真空循环时间≥15min,rh纯脱气时间≥5min,rh出站温度1555~1570℃。

34.连铸工艺条件为:液相线温度1510~1520℃,中间包钢液目标温度1535℃~1550℃,结晶器液位波动≤3mm,中包钢水氮含量≤45ppm。

35.板坯加热工艺条件为:钢坯入炉温度≤100℃,加热时间7~9min/mm,出炉温度1050~1150℃,这样可防止奥氏体晶粒粗化而严重影响韧性,同时保证足够的均热时间,使钢种的元素偏析等得到充分扩散均匀化。

36.轧制工艺:采用粗轧和精轧两阶段轧制工艺对钢板进行轧制,板坯出加热炉后进行高压水除鳞,粗轧开轧温度1000~1060℃,同时保证粗轧有2道次压下量≥30mm,保证在粗轧过程中轧制力传递到铸坯心部,保证铸坯内部奥氏体晶粒充分的回复再结晶行为,细化晶粒;粗轧完成后进行中间水冷,降低中间坯温度,减少待温时间,降低铸坯上下表面的温度,降低奥氏体晶粒大小,精轧开轧厚度≥3倍成品钢板厚度,确保精轧压缩比,精轧开轧温度840~890℃,轧制道次≤10道次,且有一个道次压下量≥15mm,保证单道次压下量,精轧终轧温度800~860℃。

37.acc冷却工艺条件为:钢板终冷温度640~700℃,冷却速度5~15℃/s。

38.矫直工艺条件为:钢板至少进行3道次矫直,过较量1mm,确保钢板板形平直。

39.除上述工艺条件外,本发明的钢板制造方法中各步骤的其他工艺条件,按照本领域常规的方式进行。

40.下面具体的例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行具体的说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择而并非要限定于下文示例的具体数值。

41.实施例1

42.按照表1所示的化学成分组成及含量、表2所示的钢板制造工艺参数,制造厚度为40mm的耐大气腐蚀桥梁结构钢板,即钢板a,具体制造过程如下:

43.1、kr脱硫铁水:脱硫目标s含量0.003%。

44.2、转炉冶炼:转炉终点温度1621℃,终点氧含量364ppm。

45.3、炉外精炼:采用lf rh双精炼工艺,lf出站温度1598℃;真空处理rh极限真空度100pa,钢水高真空循环时间20min,rh纯脱气时间10min,rh出站温度1561℃。

46.4、连铸:液相线温度1520℃,中间包钢液目标温度1550℃,结晶器液位波动≤3mm,中包钢水氮含量≤45ppm,铸坯断面采用300mm

×

2010mm。

47.5、板坯加热:钢坯入炉温度100℃,板坯均热段温度1180℃,出炉温度1138℃(即表2中的加热温度),均热时间46min。

48.6、轧制工艺:采用粗轧和精轧两阶段轧制工艺对钢板进行轧制,粗轧开轧温度1053℃,轧制7道次,第二和第三道次压下量分别为32mm和31mm,精轧开轧厚度122mm,轧制8道次,第一道次压下量16mm,精轧开轧温度840℃,终轧温度835℃。

49.7、acc冷却:钢板轧后立即进行acc水冷,开冷温度793℃,终冷温度685℃,冷却速度8℃/s。

50.8、矫直:钢板冷却后进行3道次矫直,过较量1mm,保证钢板板形平直,板形合格,然后上冷床冷却。

51.9、表面检验

→

切头、尾、切边

→

取样检验合格

→

喷印、标签

→

入库。

52.实施例2

53.按照表1所示的化学成分组成及含量、表2所示的钢板制造工艺参数,制造厚度为16mm的耐大气腐蚀桥梁结构钢板,即钢板b,具体制造过程如下:

54.1、kr脱硫铁水:脱硫目标s含量0.003%。

55.2、转炉冶炼:转炉终点温度1603℃,终点氧含量314ppm。

56.3、炉外精炼:采用lf rh双精炼工艺,lf出站温度1591℃;真空处理rh极限真空度158pa,钢水高真空循环时间21min,rh纯脱气时间9min,rh出站温度1569℃。

57.4、连铸:液相线温度1519℃,中间包钢液目标温度1545℃,结晶器液位波动≤3mm,中包钢水氮含量≤45ppm,铸坯断面采用300mm

×

2010mm。

58.5、板坯加热:钢坯入炉温度≤100℃,板坯均热段温度1180℃,出炉温度1123℃(即表2中的加热温度),均热时间39min。

59.6、轧制工艺:采用粗轧和精轧两阶段轧制工艺对钢板进行轧制,粗轧开轧温度1053℃,轧制7道次,第二和第三道次压下量分别为32mm和31mm,精轧开轧厚度48mm,轧制8

道次,第一道次压下量15mm,精轧开轧温度837℃,终轧温度804℃。

60.7、acc冷却:钢板轧后立即进行acc水冷,开冷温度766℃,终冷温度668℃,冷却速度7℃/s。

61.8、矫直:钢板冷却后进行3道次矫直,过较量1mm,保证钢板板形平直,板形合格,然后上冷床冷却。

62.9、表面检验

→

切头、尾、切边

→

取样检验合格

→

喷印、标签

→

入库。

63.实施例3

64.按照表1所示的化学成分组成及含量、表2所示的钢板制造工艺参数,制造厚度为28mm的耐大气腐蚀桥梁结构钢板,即钢板c,具体制造过程如下:1、kr脱硫铁水:脱硫目标s含量0.007%。

65.2、转炉冶炼:转炉终点温度1611℃,终点氧含量313ppm。

66.3、炉外精炼:采用lf rh双精炼工艺,lf出站温度1597℃;真空处理rh极限真空度118pa,钢水高真空循环时间21min,rh纯脱气时间10min,rh出站温度1561℃。

67.4、连铸:液相线温度1510℃,中间包钢液目标温度1535℃,结晶器液位波动≤3mm,中包钢水氮含量≤45ppm,铸坯断面采用300mm

×

2010mm。

68.5、板坯加热:钢坯入炉温度≤100℃,板坯均热段温度1160℃,出炉温度1088℃(即表2中的加热温度),均热时间42min。

69.6、轧制工艺:采用粗轧和精轧两阶段轧制工艺对钢板进行轧制,粗轧开轧温度1010℃,轧制7道次,第二和第三道次压下量分别为31mm和32mm,精轧开轧厚度86mm,轧制8道次,第一道次压下量16mm,精轧开轧温度843℃,终轧温度823℃。

70.7、acc冷却:钢板轧后立即进行acc水冷,开冷温度793℃,终冷温度682℃,冷却速度5℃/s。

71.8、矫直:钢板冷却后进行3道次矫直,过较量1mm,保证钢板板形平直,板形合格,然后上冷床冷却。

72.9、表面检验

→

切头、尾、切边

→

取样检验合格

→

喷印、标签

→

入库。

73.实施例4

74.按照表1所示的化学成分组成及含量、表2所示的钢板制造工艺参数,制造厚度为12mm的耐大气腐蚀桥梁结构钢板,即钢板d,具体制造过程如下:

75.1、kr脱硫铁水:脱硫目标s含量0.003%。

76.2、转炉冶炼:转炉终点温度1618℃,终点氧含量322ppm。

77.3、炉外精炼:采用lf rh双精炼工艺,lf出站温度1596℃;真空处理rh极限真空度100pa,钢水高真空循环时间22min,rh纯脱气时间10min,rh出站温度1569℃。

78.4、连铸:液相线温度1515℃,中间包钢液目标温度1540℃,结晶器液位波动≤3mm,中包钢水氮含量≤45ppm,铸坯断面采用230mm

×

1530mm。

79.5、板坯加热:钢坯入炉温度≤100℃,板坯均热段温度1168℃,出炉温度1077℃(即表2中的加热温度),均热时间35min。

80.6、轧制工艺:采用粗轧和精轧两阶段轧制工艺对钢板进行轧制,粗轧开轧温度1021℃,轧制7道次,第二和第三道次压下量分别为31mm和32mm,精轧开轧厚度36mm,轧制8道次,第一道次压下量15mm,精轧开轧温度858℃,终轧温度834℃。

81.7、acc冷却:钢板轧后立即进行acc水冷,开冷温度783℃,终冷温度691℃,冷却速度15℃/s。

82.8、矫直:钢板冷却后进行3道次矫直,过较量1mm,保证钢板板形平直,板形合格,然后上冷床冷却。

83.9、表面检验

→

切头、尾、切边

→

取样检验合格

→

喷印、标签

→

入库。

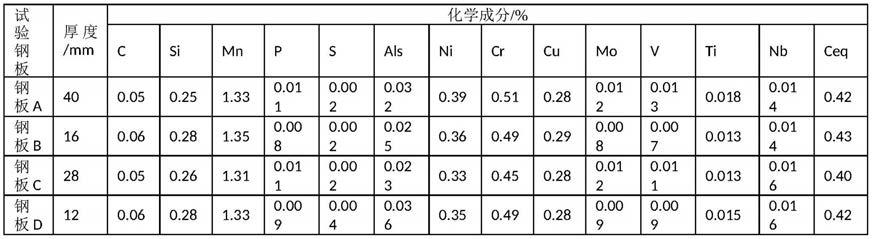

84.表1.钢板化学成分组成及含量

[0085][0086]

表2.钢板制造工艺参数

[0087][0088]

检测实施例1

‑

4的钢板的各项力学性能,结果如表3所示。

[0089]

表3.钢板力学性能

[0090]

试验钢板厚度/mmre/mparm/mpare/rma/%180弯曲试验

‑

20℃kv2钢板a404395330.8227.5d=3a合格311/312/319钢板b164415150.8633d=2a合格315/317/293钢板c284405130.8630.5d=3a合格311/321/305钢板d124355470.8028d=2a合格316/264/289

[0091]

从表3及各实施例中可以看出,实施例1

‑

4制造的耐大气腐蚀桥梁钢板常温下的屈服强度≥420mpa,抗拉强度≥510mpa,延伸率≥25%,

‑

20℃纵向冲击功≥289j;而且,实施例1

‑

4的钢板,耐大气腐蚀指数i均在6.8及以上(行业内,耐大气腐蚀指数i超过6.0即为耐腐蚀性能较好的钢材)。上述结果充分说明本发明的耐大气腐蚀桥梁钢板具有高强度、高韧性,以及优良的焊接性能和良好的耐大气腐蚀性能,能满足耐候桥梁等耐候结构用钢的性能要求。

[0092]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。