1.本发明涉及针形件锤击(needle

‑

peening)方法,特别是涉及对焊接(welding)金属薄板(sheetmetal)的焊接接头(weldedjoint)的焊趾部(weld toe)进行打击的针形件锤击方法。

背景技术:

2.一般来说,汽车的(automotive)行走部件(suspension part)大多是由薄钢板(steel sheet)构成的各钢部件(steel parts)通过焊接接头接合(joining)而成。另外,在汽车行驶(driving)中,存在因行走部件被施加重复载荷(load)而产生疲劳破坏(fatigue)的可能性。已知这种疲劳破坏容易在焊接部(weld)产生,其绝大多数是起因于与焊接方向平行的裂纹(crack)的破坏模式(fracture mode)。该破坏模式是由与焊接方向平行的方向的弯曲力矩(bending moment)载荷、即与焊接方向垂直的应力引起的破坏模式。而且,焊接部的疲劳特性(fatigue properties)即使使母材(base metal)高强度化(high

‑

strengthening)也不会提高,通过增加板厚来弥补是有效的,因此成为使用于行走部件的钢部件的薄壁化(reducing the wall thickness)的障碍。因此,为了实现薄壁化的目的,迄今为止实施了使焊接部的疲劳特性提高的各种技术。

3.已知疲劳破坏大多在焊接部之中也是在焊趾部产生,其主要原因是焊趾部引起的应力集中(stress concentration)和焊接引起的拉伸残留应力(tensile residual stress)。因此,为了解决该问题,作为使焊趾部的形状变形而缓和应力集中、同时赋予塑性变形(plastic deformation)所带来的压缩残留应力(compressive residual stress)的方法,实施了利用振动的锤头(hammer tip)或者打击销(peening pin)打击焊趾部的针形件锤击处理(专利文献1以及专利文献2)。但是,在专利文献1以及专利文献2所公开的方法中,锤头的前端半径或者打击销的前端的曲率半径(radius of curvature)比焊趾部(焊接余盛止端部)的曲率半径大,因此存在因被打击的材料的塑性流动(plastic flow)而在焊趾部产生夹入缺陷(overlapping defects),产生以该焊趾部的夹入缺陷为起点的疲劳破坏而无法充分提高疲劳特性的问题。

4.因此,在专利文献3中,提出了使用前端半径为1.0mm以上2.0mm以下的销、以防止金属因销的打击塑性流动而产生的重叠状的缺陷的产生的针形件锤击方法。另外,在专利文献4中,提出了根据焊接金属部的形状与振动端子(vibration pin)的前端半径的关系防止焊趾部中的夹入缺陷的针形件锤击方法。除此之外,提出了作为前处理使用研磨机磨削焊趾部的方法。

5.而且,为了进一步增大通过针形件锤击导入的压缩残留应力,在专利文献5中提出了如下方法:为了使通过针形件锤击形成的打击痕的凸起缘重复,以隔开间隔从焊接方向具有规定角度地并列并保持固定的多个销进行打击处理,使所导入的残留应力增大。

6.现有技术文献

7.专利文献

8.专利文献1:日本专利第3002229号公报

9.专利文献2:日本特开2014-008507号公报

10.专利文献3:日本专利第4837428号公报

11.专利文献4:日本特开2013-71140号公报

12.专利文献5:日本特开2006-167724号公报

技术实现要素:

13.发明所要解决的技术问题

14.汽车的行走部件大多是以板厚为0.8mm以上3.5mm以下的薄钢板为母材通过焊接接头接合而成,这种薄钢板的焊接接头中的焊趾部的曲率半径约为0.2~1.0mm。因此,若对薄钢板的焊接接头应用专利文献3所提出的方法,则即使使用前端半径为1.0mm的打击销而打击,也如图10所示,产生焊趾部的夹入缺陷47的危险性较高。

15.另外,在专利文献4所提出的方法中,虽然能够基于打击销(振动端子)的前端半径与焊趾部形状的关系式抑制夹入缺陷的产生,但例如对于焊趾部的曲率半径为0.3mm的焊接接头,要求侧面角度(flank angle)为15度以下。然而,若考虑侧面角度的典型的值为60度左右,则专利文献4所提出的方法存在不能应用于以薄钢板为母材的大部分的焊接接头的问题。

16.另外,若打击销的前端半径较大,则赋予用于施加塑性变形的压力所需的驱动力变大,因此在对于高强度材料(high

‑

strength material)使用了前端半径1.0mm以上的打击销的情况下,需要使用空气驱动式(专利文献2)、超声波式(专利文献3、专利文献5)等高价且大型的装置。与此相对,若打击销的前端半径较小,则能够抑制图10所示那样的焊趾部的夹入缺陷47的产生,但有时在焊趾部的附近产生打击痕端的夹入缺陷49,成为疲劳破坏的起点。特别是,若沿焊接方向打击焊趾部,则在焊接方向上形成连续的打击痕端的夹入缺陷49。

17.在沿相对于这种在焊接方向上连续的打击痕端的夹入缺陷49正交的方向作用载荷的情况下,能够视为在与疲劳的重复拉伸应力(tensile stress)的方向正交的方向上相连的缺口。而且,这种缺口与其他方向(例如与拉伸应力方向平行的方向)上相连的缺口相比,在该缺口的底部产生的应力变高,因此促进裂纹的产生和发展。因此,沿与焊接方向正交的方向作用的载荷负载于焊趾部时,若与焊接方向平行地形成打击痕端的夹入缺陷49,则有阻碍打击销的打击所带来的疲劳特性的提高的问题。

18.这种问题在利用多个销进行打击处理以使打击痕的凸起缘重复的专利文献5所提出的方法中也被发现,存在对于与焊接方向垂直的应力无法抑制裂纹的发展的问题。

19.本发明是为了解决上述问题而做出的,其目的在于提供一种能够缓和焊趾部的应力集中并且防止夹入缺陷的产生的针形件锤击方法。

20.用于解决课题的手段

21.本发明的针形件锤击方法为,使用打击销,对将两张金属薄板焊接接合的焊接接头的焊趾部赋予打击,其中,所述打击销的前端部的与焊接方向垂直的剖面上的曲率半径为0.05mm以上且小于1.00mm,使一个或多个所述打击销沿中心轴方向振动,并且以与该中心轴平行的一个旋转轴为中心,在一个所述打击销的情况下,使该打击销的中心轴从旋转

轴偏移而旋转,或者,在多个所述打击销的情况下,使旋转轴旋转,沿焊接方向移动,对所述焊趾部进行打击。

22.多个所述打击销也可以沿以所述旋转轴为中心的径向排列。

23.多个所述打击销也可以沿以所述旋转轴为中心的周向排列。

24.发明效果

25.根据本发明,能够抑制焊趾部处产生夹入缺陷,并且使焊趾部处的焊波平坦,从而能够提高焊接接头的疲劳特性。

附图说明

26.图1是说明本发明的实施方式的针形件锤击方法的图。

27.图2是说明本发明的实施方式的针形件锤击方法的其他方式的图(其1)。

28.图3是说明本发明的实施方式的针形件锤击方法的其他方式的图(其2)。

29.图4是说明本发明的实施方式的针形件锤击方法的其他方式的图(其3)。

30.图5是表示本发明的实施方式的针形件锤击方法中的打击销的排列的例子的图(其1)。

31.图6是表示本发明的实施方式的针形件锤击方法中的打击销的排列的例子的图(其2)。

32.图7是在实施例中说明基于本发明的针形件锤击方法的处理的图。

33.图8是表示实施例中的疲劳试验结果的图表。

34.图9是表示实施例的疲劳试验中的打击销的前端部的曲率半径与循环数的关系的图表。

35.图10是说明以往的针形件锤击方法的问题点的图。

36.图11是说明因以往的针形件锤击方法产生的夹入缺陷的图。

具体实施方式

37.以往,在焊趾部的曲率半径为1.0mm以下这样小的情况下,由于其锐利的形状,难以充分地缓和应力集中。因此,为了通过利用打击销打击焊趾部来缓和应力集中,认为需要以某种程度增大该打击销的前端部的与焊接方向垂直的剖面上的曲率半径,例如设为焊趾部的曲率半径以上。然而,若利用具有比焊趾部大的曲率半径的打击销打击,则担心如图10以及图11所示,因材料的塑性流动产生焊趾部的夹入缺陷47。

38.另一方面,若使用比焊趾部的曲率半径小的曲率半径的打击销沿焊接方向打击焊趾部,则如图10所示,有在焊趾部的附近连续地形成打击痕端的夹入缺陷49、因此导致疲劳特性降低的情况。

39.因此,发明人们重新详细调查了焊接接头达到疲劳破坏的原因,结果查明了是在焊接时在焊趾部生成的被称作焊波(welding ripple)的0.05mm以下的微小的凹凸导致疲劳特性恶化。特别是,在拉伸强度(tensile strength)为780mpa级(mpa grade)以上的高强度材料中,焊趾部的应力集中引起的疲劳强度降低的影响较大,因此发现通过缓和该应力集中,疲劳特性提高的效果变大。

40.因此,深刻研究了如下方法:在通过打击销打击焊趾部时,不使曲率半径1.0mm以

下的焊趾部产生夹入缺陷而是缓和焊趾部的形状,进而使焊趾部的焊波平坦化。

41.其结果是,获得了如下见解:使比焊趾部的曲率半径小的曲率半径的打击销一边以从其中心轴偏移的旋转轴为中心旋转一边沿焊接方向打击焊趾部,从而能够在抑制焊趾部的夹入缺陷与打击痕端的夹入缺陷这两方的产生的同时使焊趾部的焊波平坦化,实现足够的疲劳特性的提高与生产性能的提高。

42.以下,以搭接角焊接头为例,基于图1~图6说明本发明的实施方式的针形件锤击方法。另外,在本说明书以及附图中,对实质上具有相同的功能、构成的要素标注相同的附图标记,由此省略重复说明。另外,以下的说明中使用的附图为了使特征容易理解,有时为了方便而将成为特征的部分放大示出,但各构成要素的尺寸、比率等未必与实际相同。

43.本实施方式的针形件锤击方法如图1中作为一个例子示出那样,使用打击销1,对将两张金属薄板13以及金属薄板15焊接接合的焊接接头11中的焊道(weld bead)17的焊趾部19赋予打击,使一个打击销1沿中心轴方向振动,并且使打击销1一边以与该中心轴平行地偏移了的旋转轴为中心旋转一边沿焊接方向移动,打击焊趾部19。

44.在本实施方式中,打击销1的前端部1a的与焊接方向垂直的剖面上的曲率半径为0.05mm以上且小于1.00mm。通过将前端部1a的曲率半径设为该范围,能够不受打击时的前端部1a的磨损的影响地使焊趾部19的微小凹凸形状缓和,进而能够防止打击引起的焊趾部19处的夹入缺陷的产生。

45.而且,在如图1所示那样用一个打击销1打击的情况下,将旋转轴设定为与打击销1的中心轴偏移。

46.这样,通过以与打击销1的中心轴偏移了的旋转轴为中心使打击销1旋转,能够扩大打击加工宽度而对焊趾部19的周边一体地进行打击加工,使焊趾部19中的焊波平坦化。由此,不需要专利文献4中提出的那种研磨机等的前处理。

47.另外,在前端部1a的曲率半径设定为上述范围内的打击销1中,打击引起的板厚方向的塑性变形区域成为焊接接头11中的被加工部位(processed portion)的表层0.05mm左右。由此,板厚(thickness)方向的应变梯度(strain gradient)变大,在被加工部位的表面得到局部较大的压缩残留应力,疲劳强度提高。除此之外,板厚方向的塑性变形区域为0.05mm左右这样浅,因此可抑制针形件锤击处理引起的板翘曲(warping of sheet)。

48.而且,虽然在现有技术中使用了曲率半径为1.00mm以上的打击销,但本实施方式的打击销1的前端部1a的曲率半径为0.05mm以上且小于1.00mm这样小。因此,焊接接头11中的与被加工部位的接触面积变小,能够减小对用于产生在焊接接头11的表层引起塑性变形的压力的打击销1赋予的打击载荷(peening load)。由此,与以往的空气式锤击、超声波式锤击相比,能够实现用于打击加工的工具的小型化,实现作业性、生产性的提高。

49.而且,在本发明中,通过使打击销绕偏移了的旋转轴旋转,能够扩大锤击加工宽度,因此即使在不稳定的形状、曲线状的焊道的焊接接头中也能够进行可靠地打击焊趾部的施工。另外,在使打击销旋转而打击时,至少应打击的部位的范围以焊趾部为中心分别在焊道侧以及母材侧为0.5mm左右即可。

50.作为用于设定参数的指针,若将打击销振动的频率(frequency)设为f

h

[1/s],将转速设为f[1/s],将旋转半径(偏移距离)设为r[mm],则满足以下的关系较好。

[0051]

0.5/2πr≤f/f

h

≤2.0/2πr

[0052]

另外,若将移动速度设为v[mm/s],则满足以下的关系较好。

[0053]

0.25f≤v≤2.5f

[0054]

以上,根据本发明,能够容易且显著地提高将高强度材料焊接接合而成的焊接接头的疲劳特性。而且,对于要求同时实现薄壁化与疲劳特性提高的汽车部件(automotive parts),能够充分地享受本发明所获得的效果。

[0055]

另外,在上述的说明中,一边使一个打击销1旋转一边进行打击,但作为本发明的其他方式,也可以如图2~图4所例示,使多个打击销1沿中心轴方向振动,并且使多个打击销1一边以与其中心轴平行的一个旋转轴为中心旋转一边沿焊接方向移动,打击焊道17的焊趾部19。

[0056]

图2中,三个打击销1沿以旋转轴为中心的径向排列的,图3中,三个打击销1沿以旋转轴为中心的周向排列。图4中,将多个打击销1在从旋转轴偏移了的位置捆扎。

[0057]

图5中示出使多个打击销1沿以旋转轴为中心的径向排列的情况下的排列的具体例,图6中示出使多个打击销1沿以旋转轴为中心的周向排列的情况下的排列的具体例。在使多个打击销1旋转的情况下,旋转轴不需要如前述的图2~图4、图5(a)以及图6(a)所示那样从多个打击销1的任一个的中心轴偏移,也可以如图5(b)、(c)以及图6(b)所示那样与多个打击销1中的任一个的中心轴一致。

[0058]

这样,通过使多个打击销1排列并旋转来打击,能够不增大对打击销1赋予的打击载荷地扩大打击面积,并且提高加工速度(peening speed)。而且,如图4所示,通过使打击销1的束同时旋转,能够进一步提高加工效率(efficiency of peening)。

[0059]

另外,打击销1的前端部1a的形状只要是焊接方向垂直的剖面上的曲率半径为0.05mm以上且小于1.00mm,就不被特别限定,作为前端部1a的形状,例如能够使用半球形(hemispherical)、半椭圆形(semi

‑

elliptical)、半圆筒形(semi

‑

cylindrical)、大致半圆柱体形(abbreviated semi

‑

cylindrical)等。

[0060]

另外,上述的说明中的焊接接头11是将两张金属薄板13、15进行搭接角焊(lap fillet welding)而成的搭接角焊接头。但是,本发明并不限定于以搭接角焊接头的焊趾部为对象,也可以是t接头(t

‑

joint)、十字接头(cruciform joint)等角焊(fillet welding)接头、对接焊接(butt welding)接头等。另外,关于焊接接头的焊接方法,并不局限于电弧焊接(arc welding),也能够将本发明应用于通过任意的焊接方法形成的焊趾部。而且,关于焊接接头的母材所使用的金属薄板,只要是薄板,则其材质(material)没有特别限定。

[0061]

[实施例]

[0062]

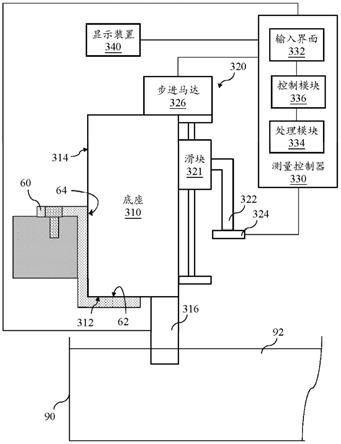

由于进行了用于确认本发明的作用效果的实验,因此以下对此进行说明。在本实施例中对于将两张薄钢板进行搭接角焊电弧焊而成的焊接接头中的焊道的焊趾部,使用一边旋转一边打击的打击销进行了针形件锤击处理。接着,从该针形件锤击处理后的焊接接头以及作为比较而未进行针形件锤击处理的焊接接头中采取疲劳试验片(fatigue specimen),实施平面弯曲疲劳试验(plane bending fatigue test)而评价了疲劳强度(fatigue strength)。具体的顺序以及条件如以下所述。

[0063]

首先,从板厚2.9mm、拉伸强度980mpa级的热轧钢板(hot

‑

rolled steel sheet)切出300

×

140mm的两张薄钢板23、25。然后,将薄钢板23、25用夹具(jig)固定并进行搭接角焊电弧焊,制作出焊接接头21(参照图7)。将焊接条件表示在表1中。另外,焊接接头21的焊趾

部29的曲率半径为0.2mm~0.8mm。

[0064]

[表1]

[0065][0066]

在本实施例中,通过以下所示的顺序进行了针形件锤击处理。首先,如图7所示,利用夹具31固定具有定位销孔33的焊接接头21。然后,利用设置于机器人臂(未图示)的前端电磁式工具使打击销1振动,并且一边使打击销1旋转一边使其沿焊接接头21的焊接方向移动。

[0067]

在利用机器人臂使打击销1移动时,首先,使用第一个焊接接头21,使焊道27的焊接开始部27a为锤击加工开始位置,使焊接终端部27b为锤击加工结束位置,对机器人臂实施了示教。

[0068]

接着,基于该示教,对第一个焊接接头21进行针形件锤击处理。接着,更换为第二个焊接接头21,保持对第一个焊接接头21示教的条件地进行了针形件锤击处理。重复该作业,制作出焊接条件以及针形件锤击条件相同的共5个焊接接头21。

[0069]

从如此进行了针形件锤击处理的1个焊接接头21以及作为比较而未进行针形件锤击处理的焊接接头中,对每一个采取4个疲劳试验片,实施了平面弯曲疲劳试验。疲劳试验条件为,将重复频率设为15hz,将应力比(stress ratio)(负载于疲劳试验片的应力的最小值与最大值之比)设为0(脉动(pulsating))。然后,测定直到疲劳试验片产生疲劳龟裂为止的负载应力的循环数,在循环数到达3

×

106时终止试验,设为疲劳极限(fatigue limit)。

[0070]

<实施例1,从旋转轴的偏移与转速的影响>

[0071]

对于制作出的焊接接头21的焊趾部29,利用电磁式工具使具有与焊接方向垂直的剖面上的曲率半径为0.3mm的前端部1a的一个打击销1以100hz振动,进行了针形件锤击处理。将针形件锤击处理条件表示在表2中。

[0072]

[表2]

[0073][0074]

表2所示的no.1~no.3涉及本发明例的针形件锤击处理条件,变更了一个打击销1的移动速度、旋转半径(打击销1的中心轴与旋转轴的偏移距离)以及转速,另外,no.4作为比较对象,是使一个打击销不偏移也不旋转地打击焊趾部的针形件锤击处理条件。

[0075]

图8中示出疲劳试验结果。在图8中,横轴是对疲劳试验片负载重复应力而产生疲劳龟裂的循环数(疲劳寿命),纵轴是所负载的应力的范围(最大应力与最小应力(0mpa)之差)。在使打击销不偏移也不旋转地打击的比较例的no.4中,为疲劳寿命(fatigue life)的偏差较多的结果。与此相对,本发明例的no.1至no.3在各应力范围内示出大致相同的疲劳寿命,为在哪个应力范围内中疲劳寿命都长于比较例的良好的结果。

[0076]

<实施例2,打击销前端部的曲率半径的影响>

[0077]

接下来,对于以表1所示的焊接条件制作出的焊接接头,对使图5(a)所示的三个打击销沿以旋转轴为中心的径向排列、变更打击销的前端部的曲率半径而经过了针形件锤击处理的疲劳试验片进行平面弯曲疲劳试验,评价了疲劳寿命。在针形件锤击处理中,将打击销的振动数设为100hz,将移动速度设为80cm/min,将旋转半径(距旋转轴最近的打击销的中心轴与旋转轴的偏移距离)设为2mm,将转速设为7.5次/s,使打击销的前端部的与焊接方向垂直的剖面上的曲率半径在0.03mm~1.00mm的范围内变更。

[0078]

然后,将重复频率设为15hz,将负载应力范围设为650mpa,将应力比设为0(脉动),测定疲劳试验片产生疲劳龟裂为止负载应力的循环数,将循环数3

×

106设为疲劳限。进而,拍摄针形件锤击处理之后的焊趾部的与焊接方向垂直的剖面,观察有无打击销的打击所产生的夹入缺陷、及打击所引起的打击销前端部的磨损(wear)并评价。表3中示出打击销的前端部的曲率半径和夹入缺陷的产生、打击销的前端部的磨损以及综合这些的评价结果。

[0079]

[表3]

[0080][0081]

根据表3,虽然在比较例的no.11中,前端部的曲率半径为0.03mm且未观察到焊趾部处的夹入缺陷的产生,但是由于前端部的磨损严重,因此无法沿焊接方向充分地打击,无法采取用于疲劳试验的疲劳试验片。

[0082]

另外,在比较例的no.16中,前端部的曲率半径为1.00mm,大于焊趾部的曲率半径,因此在焊趾部观察到了夹入缺陷的产生。

[0083]

与此相对,在前端部的曲率半径为本发明的范围内的no.12~no.15中,未观察到焊趾部处产生夹入缺陷的,并且打击销的前端部的磨损的程度也充分小,较为良好。

[0084]

图9中示出利用具有表3所示的曲率半径的前端部的打击销进行了针形件锤击处理的疲劳试验片的疲劳寿命的结果。

[0085]

如之前所述,在表3中的no.11中,打击销前端部的磨损较大,无法继续进行针形件

锤击处理,不能采取评价所需的个数的疲劳试验片。在比较例的no.16中,前端部的曲率半径为1.00mm且比本发明的优选范围大,因此如前述的表3所示,在焊趾部产生夹入缺陷,在循环数1

×

105~1.4

×

105左右产生了疲劳龟裂。

[0086]

与此相对,在本发明例的no.12~no.15中,相比于比较例的no.16,疲劳寿命为循环数2

×

105~10

×

105,为良好的结果。而且,在小于0.05mm~1.00mm的范围内,前端部的曲率半径变大时,作用于通过打击销的打击形成的打击痕底部的压缩残留应力变强,因此获得了处于疲劳寿命进一步提高的趋势的结果。

[0087]

<实施例3(打击销的排列、个数、旋转半径的影响)>

[0088]

而且,对于以表1所示的焊接条件制作出的焊接接头,将打击销的前端部的曲率半径设为0.3mm,变更打击销的排列、打击销的个数、旋转半径而进行针形件锤击处理,以重复频率15hz、负载应力650mpa、应力比0(脉动)进行处理后的疲劳试验片的平面弯曲疲劳试验,评价了疲劳寿命。在针形件锤击处理中,将打击销的振动数设为100hz,将移动速度设为80cm/min,将转速7.5次/s。

[0089]

[表4]

[0090][0091]

根据表4,将打击销的排列设为旋转轴的径向的no.21~no.24、将打击销的排列设为旋转轴的周向的no.25与no.26都未产生夹入缺陷。此外,关于疲劳强度,图8所示的以往的不使打击销旋转的no.4的循环数的平均值约为1.5

×

105,相对于此,本发明例的no.21~no.26都示出了循环数的平均值较高、疲劳寿命良好的结果。

[0092]

另外,变更了距旋转中心最近的打击销的中心轴与旋转轴的偏移距离即旋转半径的no.21~no.23的疲劳寿命大致相同,在任一条件下都是良好的结果。

[0093]

工业实用性

[0094]

根据本发明,能够提供可缓和焊趾部的应力集中并且防止夹入缺陷的产生的针形件锤击方法。

[0095]

附图标记说明

[0096]

1 打击销;

[0097]

1a 前端部;

[0098]

11 焊接接头;

[0099]

13、15 金属薄板;

[0100]

17 焊道;

[0101]

19 焊趾部;

[0102]

21 焊接接头(实施例);

[0103]

23、25 薄钢板;

[0104]

27 焊道;

[0105]

29焊趾部;

[0106]

31 夹具;

[0107]

33 定位销孔;

[0108]

41 打击销;

[0109]

43 薄钢板;

[0110]

45 焊接金属;

[0111]

47 焊趾部的夹入缺陷;

[0112]

49 打击痕端的夹入缺陷。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。