1.本实用新型属于轧钢设备技术领域,尤其是涉及一种四向进刀平立交替切割式开坯机。

背景技术:

2.在目前的轧制生产技术中,坯料的开坯(即:将坯料截面不断缩小直到利于轧制)都是采用相对较大型轧机直接对加热至轧制温度的坯料进行直接轧制,通过多道次轧制使坯料的截面积逐渐减小,直到钢坯截面积减小到满足进入精轧机组的条件后,进入精轧机组,通过精轧机组轧制形成最终产品。现有的轧制技术如专利号202010042179.2,专利号201911325629.2,专利号201610011589.4中所提到的各种相关轧制生产线均为采用上述轧制技术的传统生产形式。这种传统生产形式的缺点是其中的粗轧机组和中轧机组设备外形尺寸较大,设备重量大,能耗高,生产线需要较大装机容量,生产线占地面积和使用空间大,工厂建设投资大,建设周期长,此外,在轧制生产线投产后,产生大量的备件消耗和较高日常人工维护成本。

3.因此,如果能直接使用小断面坯料仅通过精轧机组进行钢材产品轧制,对同等规模的产能来说,一方面将直接节省60%以上的设备投资,节省50%以上的使用面积,降低生产线电能消耗70%以上,另一方面将节省大量的设备备件消耗和人工维护成本。但小断面钢坯的取得特别是取得低成本的小断面钢坯是当前技术面对的主要困难,使用连铸机生产可以直接精轧的小断面铸坯在当前环境下由于面临技术、成本和安全性方面的困难,尚不可行,而使用往复式开坯机开坯或使用粗轧机和中轧机组成的连轧机组可以比较容易的得到小断面钢坯,但其较高的生产成本一定程度上削弱了最终产品的竞争力。

技术实现要素:

4.本实用新型的目的是提供一种四向进刀平立交替切割式开坯机,将大断面定尺坯料进行单道次或多道次切割,直至将坯料纵向切割成四条或多条小断面坯料,经切割后形成的小断面坯料直接通过精轧机组进行轧制并生产出金属产品,由于不使用粗轧机组和中轧机组进行钢坯开坯,一方面可以减少生产线占地面积,大幅降低生产线设备投资,节能降耗,另一方面可以降低生产线备件消耗和人工维护成本。

5.本实用新型的目的是通过下述技术方案来实现的:

6.本实用新型的四向进刀平立交替切割式开坯机,其特征在于包括电机,与此电机相连接的减速机,与此减速机的输出轴通过联轴器相连接的刀具转动轴组,设置在此刀具转动轴组上的切割刀具组,刀具转动轴组设置在钢坯切割机机架内,所述的电机与电气控制系统相连接,

7.所述的刀具转动轴组为交替设置的上下转动轴组和左右转动轴组,所述的刀具转动轴组为设置在所述上下转动轴组上的上下切割刀组和设置在所述左右转动轴组上的左右切割刀组,所述的上下切割刀组包括上切割刀和下切割刀,所述的左右切割刀组包括左

切割刀和右切割刀。

8.所述的切割刀具组的切割刀头为轧辊式切割刀头、圆片式切割刀头或轧辊式切割刀头和圆片式切割刀头的组合。

9.所述的上下切割刀组和左右切割刀组均为主动切割刀组。

10.所述的上下切割刀组为主动切割刀组或左右切割刀组为主动切割刀组。

11.所述的钢坯切割机机架为牌坊式机架、框架式机架或悬臂式机架。

12.所述的切割刀具组的每个切割刀头之间的间距为调整式间距或固定式间距。

13.所述的电气控制系统为变频控制系统或定频控制系统。

14.本实用新型的优点:

15.本实用新型的四向进刀平立交替切割式开坯机,将大截面坯料进行单道次或多道次切割开坯,最终将大截面定尺坯料切割成四条或多条小截面坯料,从而达到可以只使用精轧机组进行钢材产品轧制的目的;使用本实用新型的钢坯割式开坯机,由于可以在生产线中不再使用笨重的粗轧机级和中轧机组,仅使用精轧机组进行钢材轧制,因而大大降低了为轧制材产品而进行的投资,并使生产能耗得以大幅降低;在轧制生产线上应用本实用新型的四向进刀平立交替切割式开坯机,将降低吨产电能消耗60%以上,生产线占地面积节省50%以上,同产能规模轧制生产线投资下降60%以上,因而具有明显的经济效益和社会效益。

附图说明

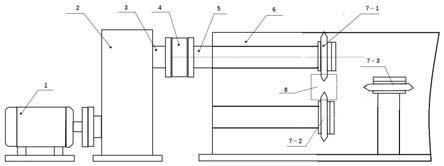

16.图1为本实用新型的结构示意图。

17.图2为本实用新型的加工示意图。

18.图3为本实用新型的刀具转动轴组的排布方式示意图。

具体实施方式

19.下面结合附图进一步说明本实用新型的具体实施方式。

20.如图1

‑

3所示,本实用新型的四向进刀平立交替切割式开坯机,其特征在于包括电机1,与此电机1相连接的减速机2,与此减速机2的输出轴通过联轴器4相连接的刀具转动轴组5,设置在此刀具转动轴组5上的切割刀具组7,刀具转动轴组5设置在钢坯切割机机架6内,所述的电机1与电气控制系统相连接,

21.所述的刀具转动轴组5为交替设置的上下转动轴组和左右转动轴组,所述的刀具转动轴组7为设置在所述上下转动轴组上的上下切割刀组和设置在所述左右转动轴组上的左右切割刀组,所述的上下切割刀组包括上切割刀7

‑

1和下切割刀7

‑

2,所述的左右切割刀组包括左切割刀7

‑

3和右切割刀7

‑

4。

22.所述的切割刀具组7的切割刀头为轧辊式切割刀头、圆片式切割刀头或轧辊式切割刀头和圆片式切割刀头的组合。

23.所述的上下切割刀组和左右切割刀组均为主动切割刀组。

24.所述的上下切割刀组为主动切割刀组或左右切割刀组为主动切割刀组。

25.所述的钢坯切割机机架6为牌坊式机架、框架式机架或悬臂式机架。

26.所述的切割刀具组7的每个切割刀头之间的间距为调整式间距或固定式间距。

27.所述的电气控制系统为变频控制系统或定频控制系统。

28.本实用新型的四向进刀平立交替切割式开坯机主要由电机1、减速机2、联轴器4、钢坯切割机机架6、安装在钢坯切割机机架6上的切割刀具组7、电气控制系统等组成。刀具转动轴组5为交替设置的上下转动轴组和左右转动轴组,刀具转动轴组7为设置在上下转动轴组上的上下切割刀组和设置在左右转动轴组上的左右切割刀组,上下切割刀组包括上切割刀7

‑

1和下切割刀7

‑

2,左右切割刀组包括左切割刀7

‑

3和右切割刀7

‑

4。

29.平立四向刀片根据切割需要,可调整平立刀片的前后顺序,以及刀片的前后衔接间距,依次递进进行切割,可以是一个四向进刀平立交替切割式开坯机,也可以是四向进刀平立交替切割式开坯机组。开坯机需根据坯料的尺寸和材质确定进刀的道次,可以是一次进刀完成切割,也可以是分多次进刀才能完成切割,为避免钢坯变形过大,钢坯切割机单次进刀深度最好不大于40mm,通过多组开坯机机或多道次切割头组合实现在坯料纵向的连续进刀切割,沿热坯料前进方向,每一组或每一架开坯机的上、下切割刀头的间距和左、右切割刀头的间距均不断减小,保证切割深度连续增加,直至将坯料沿纵向切割开。

30.四向进刀平立交替切割式开坯机,其切割刀头的形式和数量可根据具体坯料切割要求进行变化,可以用单独的轧辊式切割头或单独使用圆片式切割头,也可以使用它们组成的切割头组。切割头根据切割不同坯料需要加工成不同的尺寸规格以满足切割需要,由于需要切割热态坯料,切割头要根据切割不同坯料采用不同钢种或合金材料进行加工制做。

31.四向进刀平立交替切割式开坯机,根据实际切割的需要,机架的上、下切割刀头和左、右切割刀头可以全部是主动刀头,由电机1和减速机2或减速电机带动,也可以将上、下切割刀头或左、右切割刀头设置为主动切割刀头或从动切割刀头,在切割的过程中,坯料在主动切割刀头的切割牵引下,同时经过从动切割刀头,直至将定尺大截面坯料沿纵向切割成四条或多条小截面坯料。

32.四向进刀平立交替切割式开坯机,根据切割坯料的具体需要,可以先从要切割的坯料上、下或左、右两个方向进刀,进行单道次或多道次纵向切割,使被切割的钢坯沿坯料纵向切开分为两半,再将切割后的两半坯料分别从上下或左右两个方向进行纵向切割分别分为两半,也可以从要切割的坯料上、下、左、右四个方向交替进刀进行纵向切割,使被切割开的坯料纵向直接分为四条。

33.电机1和减速机2为能满足切割式开坯机切割工作负荷的各种电机和减速机,也可使用减速电机。

34.电气控制系统是为了控制坯料切割机电机或电机组的协同工作,根据切割坯料需要,可以是变频控制,也可以是使用定频的普通plc控制。

35.钢坯切割机机架6根据要切割的钢坯尺寸或参数需要可以是牌坊式、框架式或悬臂式当中的一种,也可以是其它机架形式。

36.开坯切割机的切割刀头上、下或左、右的间距根据切割需要,可以是间距固定式的,也可以是可调整间距式的。可以将切割刀头都加工成同等大小,通过调整机架上的轴心间距,调节切割刀头上、下或左、右的间距,也可以固定机架上的轴心间距,通过将切割刀头按工艺要求加工成大小差异的尺寸,调节切割刀头上、下或左、右的间距。

37.工作实现过程为:将加热至轧制温度的坯料通过平立交替切割式开坯机或开坯机

组进行单道次或多道次切割开坯,最终将大截面坯料切割成四条或多条小截面坯料,以适用精轧机组直接进行产品轧制。由于不使用粗轧机组和中轧机组进行开坯,使生产能耗得到大幅降低,同时轧钢生产投资成本将大幅降低。

38.本实用新型提供的四向进刀平立交替切割式开坯机,如前所述,其采用切割方式而不是传统的轧制方式,将大截面坯料切割成小截面坯料,从而达到可以只使用精轧机组进行钢材产品轧制的目的。使用本实用新型的钢坯割式开坯机,由于可以在生产线中不再使用笨重的粗轧机级和中轧机组,仅使用精轧机组进行钢材轧制,因而大大降低了为轧制材产品而进行的投资,并使生产能耗得以大幅降低。在轧制生产线上应用本实用新型的四向进刀平立交替切割式开坯机,将降低吨产电能消耗60%以上,生产线占地面积节省50%以上,同产能规模轧制生产线投资下降60%以上,因而具有明显的经济效益和社会效益。

39.实施例1:使用悬臂式机架的开坯机

40.如图1,主要由电机1、减速机2、联轴器4、刀具转动轴组5、钢坯切割机机架6、上切割刀7

‑

1、下切割刀7

‑

2、左切割刀7

‑

3等部件组成。图中8标注的是钢坯。

41.本实施例使用的原料钢坯为50mm

×

50mm

×

1000mm规格连铸小方坯。

42.在开始切割钢坯前,将钢坯加热到1150摄氏度。

43.如图2所示, 7

‑

1和7

‑

4分别为平立切割刀,9为导卫,8为待切钢坯。

44.如图2所示中的实施例中钢坯切割机架6上分别装有左切割刀7

‑

3、右切割刀7

‑

4,第2、上切割刀7

‑

1、下切割刀7

‑

2,开始切割钢坯时,钢坯的前进方向为从左向右切割机方向,第1至第4切割刀每刀进刀深度10mm,第5、6切割刀进刀深度为5mm。原50mm

×

50mm

×

1000mm的定尺钢坯经过钢坯切割机组后,最终被切割成分别为20mm

×

20mm

×

1150mm的四根小断面坯料。

45.实施例中四向进刀平立交替切割式开坯机的切割速度为0.3m/s。

46.进一步,继续实施上述切割过程,可以得到更小截面的钢坯。

47.本实用新型的四向进刀平立交替切割式开坯机,将大截面坯料进行单道次或多道次切割开坯,最终将大截面定尺坯料切割成四条或多条小截面坯料,从而达到可以只使用精轧机组进行钢材产品轧制的目的;使用本实用新型的钢坯割式开坯机,由于可以在生产线中不再使用笨重的粗轧机级和中轧机组,仅使用精轧机组进行钢材轧制,因而大大降低了为轧制材产品而进行的投资,并使生产能耗得以大幅降低;在轧制生产线上应用本实用新型的四向进刀平立交替切割式开坯机,将降低吨产电能消耗60%以上,生产线占地面积节省50%以上,同产能规模轧制生产线投资下降60%以上,因而具有明显的经济效益和社会效益。

48.显然,在不脱离本实用新型的领域和范围的情况下,可对前面描述的四向进刀平立交替割式开坯装置进行修改和/或部分附加。

49.同时,以上仅为本实用新型利用特定的实施例进行的描述,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书以及附图内容所做的等同变换,该等同变换中具有权利要求中所阐述的特征,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。