1.本实用新型涉及一种自动锯切下料系统,属于轴承滚圈生产技术领域。

背景技术:

2.轴承一般由内圈、外圈和滚子组成,滚圈的生产一般由锯切下料、加热、锻压、碾环、退火、精加工等工序组成,现有的滚圈生产线中主要存在以下问题:

3.1、圆钢头尾坯料在锯切时混入正常坯料中,在坯料加热时靠人工将头尾料挑选出,无法完全挑干净且影响坯料加热效率,由于圆钢头尾部分容易携带疏松、夹渣等铸造缺陷,在滚圈生产时,这些缺陷的存在会导致滚圈出现相应的质量问题;

4.2、在锯切机床锯切圆钢时,锯切屑料需要人工清理,影响生产效率。

技术实现要素:

5.本实用新型的目的在于克服上述不足,提供一种圆钢锯切时自动挑出头尾料、锯切屑料自动收集、生产高效的自动锯切下料系统。

6.本实用新型的目的是这样实现的:

7.一种自动锯切下料系统,所述自动锯切下料系统包含安装在锯切机床上的头尾料自动分拣装置和屑料收集系统;

8.所述头尾料自动分拣装置包含光电传感器、倾斜设置的坯料溜槽和分拣气缸;所述光电传感器安装在锯切位置的前后两侧,分别监测并反馈待切圆钢的头部和尾部信号;所述坯料溜槽设置在锯切位置的前下方,坯料溜槽位置高的一端底部设有定位销,定位销转动嵌置在锯切机床上的定位通孔内,坯料溜槽位置低的一端设有推杆,推杆活动嵌置在分拣气缸活动端端部的通孔内,分拣气缸的固定端固装在锯切机床上;

9.所述屑料收集系统包含倾斜设置在锯切位置下方的屑料收集槽、屑料输送装置和底部设有滚轮的屑料收集车;所述屑料输送装置包含壳体、无轴螺旋输送叶片和安装在壳体端部的传动电机;所述壳体上设有屑料入口和屑料出口,所述屑料入口位于屑料收集槽出口的正下方,屑料出口位于屑料收集车的正上方,壳体底部设有切屑液出口,切屑液出口位置设有过滤网,切屑液出口通过管路与锯切机床的切削液储存槽相连通;所述无轴螺旋输送叶片架设在壳体内部,无轴螺旋输送叶片的旋转轴与传动电机通过变速箱传动连接;

10.本实用新型一种自动锯切下料系统,所述坯料溜槽的出口下方对应设有并排放置的合格坯料框和头尾料框;

11.本实用新型一种自动锯切下料系统,所述屑料输送装置的无轴螺旋输送叶片用链板式输送带代替,链板式输送带的主传动轮与传动电机通过变速箱传动连接。

12.工作时,自动锯切下料系统将圆钢按设定的定尺长度进行锯切成坯料,锯切下来的坯料通过坯料溜槽滑落至合格坯料框;当光电传感器监测到锯切圆钢头部或尾部时,分拣气缸动作,推动坯料溜槽以定位销为中心发生转向,使坯料溜槽的出料口方向对准头尾料框,锯切下来的含圆钢头部或尾部的坯料进入头尾料框;锯切时产生的屑料由屑料收集

系统进行收集,锯切屑料和切削液先进入屑料收集槽,然后从屑料入口进入屑料输送装置,无轴螺旋输送叶片将屑料输送至屑料出口后进入屑料收集车,切削液则经过滤网过滤后从壳体底部的切屑液出口回流至锯切机床的切削液储存槽实现循环使用。

13.与现有技术相比,本实用新型的有益效果是:

14.本实用新型通过在锯切坯料时,将圆钢头尾坯料自动分开,确保头尾坯料不会混入滚圈后续生产,杜绝由此产生的滚圈质量问题,提高了坯料加热效率;将锯切屑料通过输送机构自动排出锯切机床,免去人工操作,提高生产效率。

附图说明

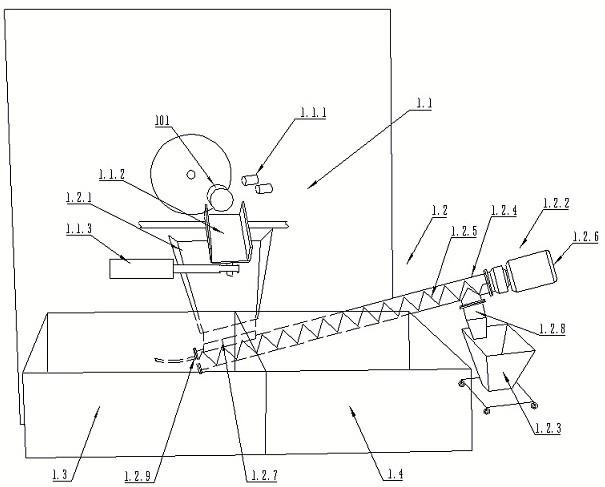

15.图1为本实用新型一种自动锯切下料系统的结构示意图。

16.图2为本实用新型一种自动锯切下料系统的左视结构示意图。

17.其中:

18.圆钢101;

19.自动分拣装置1.1、屑料收集系统1.2、合格坯料框1.3、头尾料框1.4;

20.光电传感器1.1.1、坯料溜槽1.1.2、分拣气缸1.1.3、定位销1.1.4、定位通孔1.1.5、推杆1.1.6;

21.屑料收集槽1.2.1、屑料输送装置1.2.2、屑料收集车1.2.3、壳体1.2.4、无轴螺旋输送叶片1.2.5、传动电机1.2.6、屑料入口1.2.7、、屑料出口1.2.8、切屑液出口1.2.9。

具体实施方式

22.参见图1~2,本实用新型涉及的一种自动锯切下料系统,所述自动锯切下料系统包含安装在锯切机床上的头尾料自动分拣装置1.1和屑料收集系统1.2;

23.所述头尾料自动分拣装置1.1包含光电传感器1.1.1、倾斜设置的坯料溜槽1.1.2和分拣气缸1.1.3;所述光电传感器1.1.1安装在锯切位置的前后两侧,分别监测并反馈待切圆钢的头部和尾部信号;所述坯料溜槽1.1.2设置在锯切位置的前下方,坯料溜槽1.1.2位置高的一端底部设有定位销1.1.4,定位销1.1.4转动嵌置在锯切机床上的定位通孔1.1.5内,坯料溜槽1.1.2位置低的一端设有推杆1.1.6,推杆1.1.6活动嵌置在分拣气缸1.1.3活动端端部的通孔内,分拣气缸1.1.3的固定端固装在锯切机床上;

24.所述屑料收集系统1.2包含倾斜设置在锯切位置下方的屑料收集槽1.2.1、屑料输送装置1.2.2和底部设有滚轮的屑料收集车1.2.3;所述屑料输送装置1.2.2包含壳体1.2.4、无轴螺旋输送叶片1.2.5和安装在壳体端部的传动电机1.2.6;所述壳体1.2.4上设有屑料入口1.2.7和屑料出口1.2.8,所述屑料入口1.2.7位于屑料收集槽1.2.1出口的正下方,屑料出口1.2.8位于屑料收集车1.2.3的正上方,壳体1.2.4底部设有切屑液出口1.2.9,切屑液出口1.2.9位置设有过滤网,切屑液出口1.2.9通过管路与锯切机床的切削液储存槽相连通;所述无轴螺旋输送叶片1.2.5架设在壳体1.2.4内部,无轴螺旋输送叶片1.2.5的旋转轴与传动电机1.2.6通过变速箱传动连接;

25.进一步的,所述坯料溜槽1.1.2的出口下方对应设有并排放置的合格坯料框1.3和头尾料框1.4;

26.进一步的,所述屑料输送装置1.2.2的无轴螺旋输送叶片1.2.5用链板式输送带代

替,链板式输送带的主传动轮与传动电机1.2.6通过变速箱传动连接;

27.工作时,自动锯切下料系统将圆钢101按设定的定尺长度进行锯切成坯料,锯切下来的坯料通过坯料溜槽1.1.2滑落至合格坯料框1.3;当光电传感器1.1.1监测到锯切圆钢头部或尾部时,分拣气缸1.1.3动作,推动坯料溜槽1.1.2以定位销1.1.4为中心发生转向,使坯料溜槽1.1.2的出料口方向对准头尾料框1.4,锯切下来的含圆钢头部或尾部的坯料进入头尾料框1.4;锯切时产生的屑料由屑料收集系统1.2进行收集,锯切屑料和切削液先进入屑料收集槽1.2.1,然后从屑料入口1.2.7进入屑料输送装置1.2.2,无轴螺旋输送叶片1.2.5将屑料输送至屑料出口1.2.8后进入屑料收集车1.2.3,切削液则经过滤网过滤后从壳体1.2.4底部的切屑液出口1.2.9回流至锯切机床的切削液储存槽实现循环使用。

28.另外:需要注意的是,上述具体实施方式仅为本专利的一个优化方案,本领域的技术人员根据上述构思所做的任何改动或改进,均在本专利的保护范围之内。

技术特征:

1.一种自动锯切下料系统,其特征在于:所述自动锯切下料系统包含安装在锯切机床上的头尾料自动分拣装置(1.1)和屑料收集系统(1.2);所述头尾料自动分拣装置(1.1)包含光电传感器(1.1.1)、倾斜设置的坯料溜槽(1.1.2)和分拣气缸(1.1.3);所述光电传感器(1.1.1)安装在锯切位置的前后两侧,分别监测并反馈待切圆钢的头部和尾部信号;所述坯料溜槽(1.1.2)设置在锯切位置的前下方,坯料溜槽(1.1.2)位置高的一端底部设有定位销(1.1.4),定位销(1.1.4)转动嵌置在锯切机床上的定位通孔(1.1.5)内,坯料溜槽(1.1.2)位置低的一端设有推杆(1.1.6),推杆(1.1.6)活动嵌置在分拣气缸(1.1.3)活动端端部的通孔内,分拣气缸(1.1.3)的固定端固装在锯切机床上;所述屑料收集系统(1.2)包含倾斜设置在锯切位置下方的屑料收集槽(1.2.1)、屑料输送装置(1.2.2)和底部设有滚轮的屑料收集车(1.2.3);所述屑料输送装置(1.2.2)包含壳体(1.2.4)、无轴螺旋输送叶片(1.2.5)和安装在壳体端部的传动电机(1.2.6);所述壳体(1.2.4)上设有屑料入口(1.2.7)和屑料出口(1.2.8),所述屑料入口(1.2.7)位于屑料收集槽(1.2.1)出口的正下方,屑料出口(1.2.8)位于屑料收集车(1.2.3)的正上方,壳体(1.2.4)底部设有切屑液出口(1.2.9),切屑液出口(1.2.9)位置设有过滤网,切屑液出口(1.2.9)通过管路与锯切机床的切削液储存槽相连通;所述无轴螺旋输送叶片(1.2.5)架设在壳体(1.2.4)内部,无轴螺旋输送叶片(1.2.5)的旋转轴与传动电机(1.2.6)通过变速箱传动连接。2.根据权利要求1所述的自动锯切下料系统,其特征在于:所述坯料溜槽(1.1.2)的出口下方对应设有并排放置的合格坯料框(1.3)和头尾料框(1.4)。3.根据权利要求1所述的自动锯切下料系统,其特征在于:所述屑料输送装置(1.2.2)的无轴螺旋输送叶片(1.2.5)用链板式输送带代替,链板式输送带的主传动轮与传动电机(1.2.6)通过变速箱传动连接。

技术总结

本实用新型涉及一种自动锯切下料系统,所述自动锯切下料系统包含安装在锯切机床上的头尾料自动分拣装置(1.1)和屑料收集系统(1.2);所述头尾料自动分拣装置(1.1)包含光电传感器(1.1.1)、倾斜设置的坯料溜槽(1.1.2)和分拣气缸(1.1.3);所述屑料收集系统(1.2)包含倾斜设置在锯切位置下方的屑料收集槽(1.2.1)、屑料输送装置(1.2.2)和底部设有滚轮的屑料收集车(1.2.3)。本实用新型结构简单,将圆钢头尾料自动分开,杜绝由此产生的滚圈质量问题,提高了坯料加热效率;锯切屑料自动收集,提高生产效率。提高生产效率。提高生产效率。

技术研发人员:刘理淳 徐士春 蒋国泰 吴祥

受保护的技术使用者:江阴市精成数控有限公司

技术研发日:2020.12.31

技术公布日:2021/10/11

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。