1.本发明涉及润版液技术领域,具体涉及一种防钙化型免酒精润版液及其制备方法。

背景技术:

2.印刷是将文字、图画、照片、防伪等原稿经制版、施墨、加压等工序,使油墨转移到纸张、纺织品、塑料品、皮革、pvc、pc等材料表面上,批量复制原稿内容的技术。印刷是把经审核批准的印刷版,通过印刷机械及专用油墨转印到承印物的过程。

3.在印刷领域中经常需要用到润版液,润版液也称润湿液、水槽液、水斗液。润版液含有润湿剂,改变印版表面的表面张力,添加了润湿控制成分的premierfount也能在帮助减少油墨量的同时获得清晰的网点和鲜明的色彩。

4.润版液虽然具有上述所述的诸多优点,但是其本身的缺点也相对比较明显。例如,其原料中大都含有酒精成分(以异丙醇为主),这导致其排放不仅会污染环境,同时也可能会发生火灾,对环境和人体健康均会存在潜在的危险。再者,其本身的抗菌性能也相对比较差,导致其使用寿命也相对缩短。另外,其本身的得防钙化能力及润版能力也相对较差,这在一定程度上影响了印刷的质量及品质。

5.基于上述所述,提供一种防钙化型免酒精润版液及其制备方法,成为本领域技术人员亟待解决的技术问题。

技术实现要素:

6.针对现有技术所存在的上述缺点,本发明提供了一种防钙化型免酒精润版液及其制备方法,所制备的润版液不仅具有很好的抗菌性能,有效地减少了细菌或微生物在润版液上的滋生,一定程度上延长了其使用寿命。再者,其本身的表面张力较小、润湿能力较强及防钙化能力较优,能有效地减小了印刷过程中出现脏版的几率,保证了印刷的质量及品质。另外,本发明所制备的润版液不含易挥发的醇类溶剂,不会对环境造成污染的同时,也不会对人体健康造成损害,比较环保及安全。

7.为实现上述目的,本发明提供了如下技术方案:一种防钙化型免酒精润版液,所述润版液由以下重量份组分组成:7~10份磷酸氢二钠、1.5~2.5份辅助表面活性助剂、2.0~3.6份复配非离子表面活性剂、10~15份柠檬酸、25~40份甘油、0.8~1.2份紫苏精油、0.7~1.2份硝酸锌、0.3~0.6份聚六亚甲基胍、0.3~0.8份水性聚硅氧烷消泡剂、0.3~0.5份羟基乙叉二膦酸、2.5~4.8份羧甲基纤维素、1.0~1.8份金属螯合剂及85~100份去离子水。

8.更进一步地,所述辅助表面活性助剂的制备方法包括以下步骤:ⅰ、按1:5~8的摩尔比将2,3

‑

二羟基丙基

‑

三甲基氯化铵及3,4,5

‑

三羟基苯甲酸混合均匀,然后向两者的混合物中加入适量的有机溶剂使之溶解;然后向所得的混合组分中加入适量的反应促进剂,在100~120℃的温度下机械搅拌2~4h;然后在10~20kpa的条件

下减压馏出有机溶剂,将所得的反应产物保存,备用;ⅱ、向步骤ⅰ中所得的反应产物中加入摩尔量为2,3

‑

二羟基丙基

‑

三甲基氯化铵1~3倍的月桂酸,然后加入适量的有机溶剂对混合物中进行溶解;然后向所得的混合液中加入适量的反应促进剂,在100~130℃的温度下保温反应4~10h;待反应完毕后,对所得的反应粗产物进行纯化处理后,所得固体物质即为辅助表面活性助剂成品。

9.更进一步地,所述步骤ⅰ及步骤ⅱ中所用的有机溶剂均为氮苯;且步骤ⅰ中有机溶剂的用量为混合物重量的4~7倍、步骤ⅱ中所用有机溶剂的用量为反应产物及月桂酸总重量的3~6倍。

10.更进一步地,所述步骤ⅰ及步骤ⅱ中所用反应促进剂均为浓硫酸,且步骤ⅰ中反应促进剂的用量为混合组分重量的2~5%、步骤ⅱ中反应促进剂的用量为混合液重量的2~6%。

11.更进一步地,所述步骤ⅱ中所得反应粗产物的纯化处理方法为:向所得的反应粗产物中加入质量为其3~6倍的三氯甲烷中,混合搅拌均匀后,将所得溶液滴至质量为三氯甲烷3~7倍的去离子水中沉淀;待沉淀完毕后,取其下层溶液,并在10~20kpa的条件下对其进行减压蒸馏处理,以除去其中的三氯甲烷,最终所得即为纯化处理后的辅助表面活性助剂成品。

12.更进一步地,所述金属螯合剂选用乙二胺四乙酸二钠。

13.更进一步地,所述紫苏精油的提取方法为:将紫苏叶清洗干净后,对其进行分粉碎处理,将所得的紫苏粉末转入二氧化碳超临界萃取罐中进行超临界萃取,最终制得紫苏精油;其中,在萃取过程中,料液比为1:12~15g/ml、二氧化碳流量为30~40kg/h、萃取温度设置为40~70℃、萃取压力设置为20~25mpa、分离温度为30~40℃、分离压力为5~6.5mpa、萃取时间为2~3h。

14.更进一步地,所述复配型非离子表面活性剂由脂肪醇聚氧乙烯醚及烷基糖苷按照1~2:1的摩尔比混合制成。

15.更进一步地,所述水性消泡剂选用矿物油类水性消泡剂、有机硅类水性消泡剂、聚醚类水性消泡剂中的任意一种。

16.一种防钙化型免酒精润版液的制备方法,包括以下步骤:按上述配方量分别称取上述各组分原料,将去离子水、羟基乙叉二膦酸、金属螯合剂及柠檬酸转入分散釜中,然后依次将硝酸锌及羧甲基纤维素投入分散釜中,机械搅拌均匀后,将剩余原料转入分散釜中,并以180~250r/min的速率机械搅拌30~40min;待搅拌混合完毕后,所得的混合液即为防钙化型免酒精润版液成品。

17.有益效果采用本发明提供的技术方案,与已知的公有技术相比,具有如下有益效果:1、本发明中以2,3

‑

二羟基丙基

‑

三甲基氯化铵及3,4,5

‑

三羟基苯甲酸为原料,两者在反应促进剂的作用下发生化学反应,所制备出的反应产物及月桂酸在反应促进剂的作用下发生反应,最终制备出辅助表面活性助剂粗产品,后经纯化处理后制得高纯度辅助表面活性助剂成品。所得的辅助表面活性助剂相比较于传统的表面活性剂,不仅具有优良的界面活性及交底的临界胶束浓度。而且,其本身还具有很好的抗菌性能。其与紫苏精油、聚六亚甲基胍及柠檬酸之间相互协同,能有效地提高润版液的抗菌能力,有效地减少了细菌

或微生物在润版液上的滋生,保证了润版液的品质。

18.2、本发明中以羟基乙叉二膦酸及金属螯合剂作为制备润版液的原料,其能与硬水中的钙镁离子相互作用,实现对硬水的软化。起到一定的防钙化作用。再者,复配非离子表面活性剂的使用能有效地减小润版液的表面张力,其再配合辅助表面活性助剂的使用,使得所制备的润版液的表面张力进一步减小,其润湿能力进一步提高,有效地保证了印刷的质量。

19.3、本发明所制备的润版液不含易挥发的醇类溶剂,不仅比较安全环保且不会对环境和人体造成损害。另外,本发明所制备的润版液还能对金属版面起到很好的保护作用,能有效地减小印刷过程中出现脏版的几率,有效地保证了印刷的品质与质量。

具体实施方式

20.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.下面结合实施例对本发明作进一步的描述。

22.实施例1一种防钙化型免酒精润版液,润版液由以下重量份组分组成:7份磷酸氢二钠、1.5份辅助表面活性助剂、2.0份复配非离子表面活性剂、10份柠檬酸、25份甘油、0.8份紫苏精油、0.7份硝酸锌、0.3份聚六亚甲基胍、0.3份矿物油类水性消泡剂、0.3份羟基乙叉二膦酸、2.5份羧甲基纤维素、1.0份乙二胺四乙酸二钠及85份去离子水。

23.辅助表面活性助剂的制备方法包括以下步骤:ⅰ、按1:5的摩尔比将2,3

‑

二羟基丙基

‑

三甲基氯化铵及3,4,5

‑

三羟基苯甲酸混合均匀,然后向两者的混合物中加入适量的有机溶剂使之溶解;然后向所得的混合组分中加入适量的反应促进剂,在100℃的温度下机械搅拌2h;然后在10kpa的条件下减压馏出有机溶剂,将所得的反应产物保存,备用;ⅱ、向步骤ⅰ中所得的反应产物中加入摩尔量与2,3

‑

二羟基丙基

‑

三甲基氯化铵相等的月桂酸,然后加入适量的有机溶剂对混合物中进行溶解;然后向所得的混合液中加入适量的反应促进剂,在100℃的温度下保温反应4h;待反应完毕后,对所得的反应粗产物进行纯化处理后,所得固体物质即为辅助表面活性助剂成品。

24.步骤ⅰ及步骤ⅱ中所用的有机溶剂均为氮苯;且步骤ⅰ中有机溶剂的用量为混合物重量的4倍、步骤ⅱ中所用有机溶剂的用量为反应产物及月桂酸总重量的3倍。

25.步骤ⅰ及步骤ⅱ中所用反应促进剂均为浓硫酸,且步骤ⅰ中反应促进剂的用量为混合组分重量的2%、步骤ⅱ中反应促进剂的用量为混合液重量的2%。

26.步骤ⅱ中所得反应粗产物的纯化处理方法为:向所得的反应粗产物中加入质量为其3倍的三氯甲烷中,混合搅拌均匀后,将所得溶液滴至质量为三氯甲烷3倍的去离子水中沉淀;待沉淀完毕后,取其下层溶液,并在10kpa的条件下对其进行减压蒸馏处理,以除去其中的三氯甲烷,最终所得即为纯化处理后的辅助表面活性助剂成品。

27.紫苏精油的提取方法为:将紫苏叶清洗干净后,对其进行分粉碎处理,将所得的紫

苏粉末转入二氧化碳超临界萃取罐中进行超临界萃取,最终制得紫苏精油;其中,在萃取过程中,料液比为1:12g/ml、二氧化碳流量为30kg/h、萃取温度设置为40℃、萃取压力设置为20mpa、分离温度为30℃、分离压力为5mpa、萃取时间为2h。

28.复配型非离子表面活性剂由脂肪醇聚氧乙烯醚及烷基糖苷等物质的量混合制成。

29.一种防钙化型免酒精润版液的制备方法,包括以下步骤:按上述配方量分别称取上述各组分原料,将去离子水、羟基乙叉二膦酸、金属螯合剂及柠檬酸转入分散釜中,然后依次将硝酸锌及羧甲基纤维素投入分散釜中,机械搅拌均匀后,将剩余原料转入分散釜中,并以180r/min的速率机械搅拌30min;待搅拌混合完毕后,所得的混合液即为防钙化型免酒精润版液成品。

30.实施例2本实施例所提供的防钙化型免酒精润版液大致和实施例1相同,其主要区别在于:一种防钙化型免酒精润版液,润版液由以下重量份组分组成:8份磷酸氢二钠、2份辅助表面活性助剂、2.8份复配非离子表面活性剂、12份柠檬酸、35份甘油、1份紫苏精油、1份硝酸锌、0.5份聚六亚甲基胍、0.6份有机硅类水性消泡剂、0.4份羟基乙叉二膦酸、3.6份羧甲基纤维素、1.5份乙二胺四乙酸二钠及90份去离子水。

31.辅助表面活性助剂的制备方法包括以下步骤:ⅰ、按1:6的摩尔比将2,3

‑

二羟基丙基

‑

三甲基氯化铵及3,4,5

‑

三羟基苯甲酸混合均匀,然后向两者的混合物中加入适量的有机溶剂使之溶解;然后向所得的混合组分中加入适量的反应促进剂,在110℃的温度下机械搅拌3h;然后在15kpa的条件下减压馏出有机溶剂,将所得的反应产物保存,备用;ⅱ、向步骤ⅰ中所得的反应产物中加入摩尔量为2,3

‑

二羟基丙基

‑

三甲基氯化铵2倍的月桂酸,然后加入适量的有机溶剂对混合物中进行溶解;然后向所得的混合液中加入适量的反应促进剂,在120℃的温度下保温反应7h;待反应完毕后,对所得的反应粗产物进行纯化处理后,所得固体物质即为辅助表面活性助剂成品。

32.步骤ⅰ及步骤ⅱ中所用的有机溶剂均为氮苯;且步骤ⅰ中有机溶剂的用量为混合物重量的5倍、步骤ⅱ中所用有机溶剂的用量为反应产物及月桂酸总重量的4倍。

33.步骤ⅰ及步骤ⅱ中所用反应促进剂均为浓硫酸,且步骤ⅰ中反应促进剂的用量为混合组分重量的3%、步骤ⅱ中反应促进剂的用量为混合液重量的4%。

34.步骤ⅱ中所得反应粗产物的纯化处理方法为:向所得的反应粗产物中加入质量为其4倍的三氯甲烷中,混合搅拌均匀后,将所得溶液滴至质量为三氯甲烷5倍的去离子水中沉淀;待沉淀完毕后,取其下层溶液,并在15kpa的条件下对其进行减压蒸馏处理,以除去其中的三氯甲烷,最终所得即为纯化处理后的辅助表面活性助剂成品。

35.紫苏精油的提取方法为:将紫苏叶清洗干净后,对其进行分粉碎处理,将所得的紫苏粉末转入二氧化碳超临界萃取罐中进行超临界萃取,最终制得紫苏精油;其中,在萃取过程中,料液比为1:14g/ml、二氧化碳流量为35kg/h、萃取温度设置为50℃、萃取压力设置为20mpa、分离温度为35℃、分离压力为6mpa、萃取时间为2.5h。

36.复配型非离子表面活性剂由脂肪醇聚氧乙烯醚及烷基糖苷按照1.5:1的摩尔比混合制成。

37.实施例3

本实施例所提供的防钙化型免酒精润版液大致和实施例1相同,其主要区别在于:一种防钙化型免酒精润版液,润版液由以下重量份组分组成:10份磷酸氢二钠、2.5份辅助表面活性助剂、3.6份复配非离子表面活性剂、15份柠檬酸、40份甘油、1.2份紫苏精油、1.2份硝酸锌、0.6份聚六亚甲基胍、0.8份聚醚类水性消泡剂、0.5份羟基乙叉二膦酸、4.8份羧甲基纤维素、1.8份乙二胺四乙酸二钠及100份去离子水。

38.辅助表面活性助剂的制备方法包括以下步骤:ⅰ、按1:8的摩尔比将2,3

‑

二羟基丙基

‑

三甲基氯化铵及3,4,5

‑

三羟基苯甲酸混合均匀,然后向两者的混合物中加入适量的有机溶剂使之溶解;然后向所得的混合组分中加入适量的反应促进剂,在120℃的温度下机械搅拌4h;然后在20kpa的条件下减压馏出有机溶剂,将所得的反应产物保存,备用;ⅱ、向步骤ⅰ中所得的反应产物中加入摩尔量为2,3

‑

二羟基丙基

‑

三甲基氯化铵3倍的月桂酸,然后加入适量的有机溶剂对混合物中进行溶解;然后向所得的混合液中加入适量的反应促进剂,在130℃的温度下保温反应10h;待反应完毕后,对所得的反应粗产物进行纯化处理后,所得固体物质即为辅助表面活性助剂成品。

39.步骤ⅰ及步骤ⅱ中所用的有机溶剂均为氮苯;且步骤ⅰ中有机溶剂的用量为混合物重量的7倍、步骤ⅱ中所用有机溶剂的用量为反应产物及月桂酸总重量的6倍。

40.步骤ⅰ及步骤ⅱ中所用反应促进剂均为浓硫酸,且步骤ⅰ中反应促进剂的用量为混合组分重量的5%、步骤ⅱ中反应促进剂的用量为混合液重量的6%。

41.步骤ⅱ中所得反应粗产物的纯化处理方法为:向所得的反应粗产物中加入质量为其6倍的三氯甲烷中,混合搅拌均匀后,将所得溶液滴至质量为三氯甲烷7倍的去离子水中沉淀;待沉淀完毕后,取其下层溶液,并在20kpa的条件下对其进行减压蒸馏处理,以除去其中的三氯甲烷,最终所得即为纯化处理后的辅助表面活性助剂成品。

42.紫苏精油的提取方法为:将紫苏叶清洗干净后,对其进行分粉碎处理,将所得的紫苏粉末转入二氧化碳超临界萃取罐中进行超临界萃取,最终制得紫苏精油;其中,在萃取过程中,料液比为1:15g/ml、二氧化碳流量为40kg/h、萃取温度设置为70℃、萃取压力设置为25mpa、分离温度为40℃、分离压力为6.5mpa、萃取时间为3h。

43.复配型非离子表面活性剂由脂肪醇聚氧乙烯醚及烷基糖苷按照2:1的摩尔比混合制成。

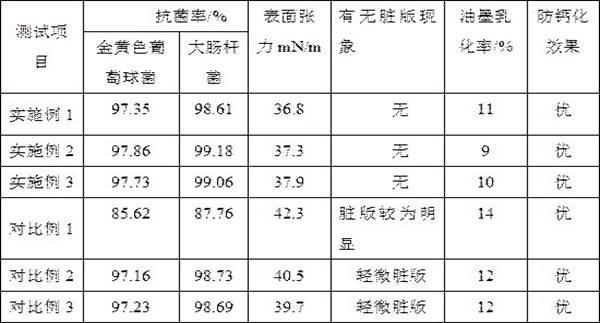

44.对比例1本实施例所提供的防钙化型免酒精润版液和制备方法大致和实施例1相同,其主要区别在于:其原料中不含辅助表面活性助剂,且用等量的复配非离子表面活性剂代替之;对比例2本实施例所提供的防钙化型免酒精润版液和制备方法大致和实施例1相同,其主要区别在于:原料中以等量的脂肪醇聚氧乙烯醚代替复配非离子表面活性剂;对比例3本实施例所提供的防钙化型免酒精润版液和制备方法大致和实施例1相同,其主要区别在于:原料中以等量的烷基糖苷代替复配非离子表面活性剂;性能测试取等量实施例1~3和对比例1~3所制备的润版液,并对各组润版液的相关性能进

行检测,所得数据记录于下表:通过分析上述各表中的相关数据可知,本发明所制备的润版液不仅具有很好的抗菌性能,有效地减少了细菌或微生物在润版液上的滋生,一定程度上延长了其使用寿命。再者,其本身的表面张力较小、润湿能力较强及防钙化能力较优,能有效地减小了印刷过程中出现脏版的几率,保证了印刷的质量及品质。另外,本发明所制备的润版液不含易挥发的醇类溶剂,不会对环境造成污染的同时,也不会对人体健康造成损害,比较环保及安全。由此表明本发明制备的润版液具有更广阔的市场前景,更适宜推广。

45.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不会使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。