本发明涉及折扇加工制造技术领域,具体涉及一种折扇扇面的制造系统及方法。

背景技术:

折扇又名“撒扇”、“纸扇”、“繖扇”、“掐扇”、“摺迭扇”、“摺叠扇”、“聚头扇”、“聚骨扇”、“櫂子扇”、“旋风扇”、“紧头扇”,是一种用竹木或象牙做扇骨、韧纸或绫绢做扇面的能折叠的扇子;用时须撒开,成半规形,聚头散尾。中国折扇销往许多国家,十分受欢迎,折扇在引风纳凉方面的作用,远不如蒲扇直截了当,折扇早已脱离其扇风的本意,其一面书画,一面可能是空白,是在实用基础上的进步,是对生活美化的装点,它是挂在时代腰间的奢侈品,变成某种完全情绪化或文化的东西。而现有的折扇生产过程复杂,加工制造效率低,制成的扇面需要人工掏出孔隙并形成预留扇骨孔洞,以使折叠扇骨能够穿入,但在人工操作时很容易在扇面折痕处产生变形,使得整个扇面不便于后续艺术创作,同时折扇整个扇形纸的润墨性也有较高要求。

技术实现要素:

针对现有技术中的缺陷,本发明提供一种折扇扇面的制造系统及方法。

一种折扇扇面的制造系统,包括前加工模块、中加工模块和末加工模块;其中,所述前加工模块用于在预设纸材上裁剪出呈扇形的加工纸张;所述中加工模块用于利用预设粘剂将多张加工纸张重叠粘合一体,形成复合纸张;所述末加工模块包括能够进行升降的上模体和下模体,所述上模体底部设置有上压部,所述下模体顶部设置有下压部;所述上压部包括多个依次设置的上压痕凸起,所述下压部包括多个依次设置的下压痕凸起,当所述上模体与所述下模体相向运动至预设距离后,所述上压部和所述下压部之间形成折纸空腔,并且所述上压痕凸起与所述下压痕凸起交错设置,用于利用上压痕凸起顶部和下压痕凸起顶部在折纸空腔中将复合纸张压出多条折痕,具备折痕后的所述复合纸张能够沿多条折痕进行折叠并收拢;所述末加工模块还包括压顶组件、多个驱动组件和多个卡条,所述压顶组件用于将所述复合纸张固定在折纸空腔内,所述卡条用于从复合纸张端部卡入内部,所述驱动组件用于驱动所述卡条沿所述复合纸张内表面运动,以使卡条在所述复合纸张内部挖出扇骨道。预设纸材可以选择生宣、熟宣和半熟宣;通过将不同预设纸材的加工纸张进行重叠粘合,形成的复合纸张具备不同的润墨性,通过最终对折扇表面的艺术创造种类来进行相应不同选择,同时用到的预设粘剂可以根据需要自由选取,一般采用速干粘剂;预设距离根据纸张厚度自由选择,一般大于复合纸张厚度0.5~1.5mm;卡条尺寸按照纸张厚度设定,卡条端部光滑并设有圆角。

具体地,卡条通过铁磁材料制成,所述驱动组件包括设置在上模体内部的上磁性驱动结构以及设置在下模体内部的下磁性驱动结构;其中,当所述上模体与所述下模体相向运动至预设距离后,所述上磁性驱动结构与所述下磁性驱动结构相互正对,用于驱动位于二者之间的卡条运动。卡条通过铁磁材料制成,从而能够利用下磁性驱动结构和上磁性驱动结构同时对铁磁材料进行牵引,能够让卡条运动更加稳定,从而让卡条更可靠地掏出扇骨孔洞。

具体地,上磁性驱动结构包括:开设在所述上模体内部的上滑道;设置在所述上滑道内部的上丝杆;以及穿设在所述上丝杆上的上磁体;其中,上丝杆连接有动力源,所述上滑道底面与上压痕凸起侧面平行,所述上丝杆延伸方向与所述上压痕凸起侧面延伸方向一致,所述上磁体用于吸引所述卡条。动力源运动驱动上丝杆转动,上丝杆转动后使上磁体沿上丝杆中心线移动,从而牵引卡条一起沿上丝杆中心线移动。

具体地,下磁性驱动结构包括:开设在所述下模体内部的下滑道;设置在所述下滑道内部的下丝杆;以及穿设在所述下丝杆上的下磁体;其中,下丝杆连接有动力源,所述下滑道底面与下压痕凸起侧面平行,所述下丝杆延伸方向与所述下压痕凸起侧面延伸方向一致,所述下磁体用于吸引所述卡条。同样的,动力源运动驱动下丝杆转动,下丝杆转动后使下磁体沿下丝杆中心线移动,从而牵引卡条一起沿下丝杆中心线移动。

具体地,前加工模块包括第一裁剪装置、第二裁剪装置和第三裁剪装置;其中,所述第一裁剪装置用于在生宣纸材上裁剪出呈扇形的第一加工纸张;所述第二裁剪装置用于在半熟宣纸材上裁剪出呈扇形的第二加工纸张;所述第三裁剪装置用于在熟宣纸材上裁剪出呈扇形的第三加工纸张;所述中加工模块用于利用预设粘剂将第一加工纸张、第二加工纸张和第三加工纸张重叠粘合一体,形成复合纸张。分别通过第一裁剪装置、第二裁剪装置和第三裁剪装置对生宣纸材、半熟宣纸材和熟宣纸材进行裁剪,从而让复合纸张具备同时具备生宣纸材、半熟宣纸材和熟宣纸材的性能。

具体地,第三加工纸张位于所述第一加工纸张和所述第二加工纸张之间。当熟宣纸材位于中间时,能够提高润墨性,方便后续在折扇上创作国画写意风水。

具体地,上压部设有呈扇形的上加工区域,多个所述上压痕凸起依次排设在所述上加工区域内部,所述下压部设有呈扇形的下加工区域,多个所述下压痕凸起依次排设在所述下加工区域内部。加工区域呈扇形,能够通过对比覆盖,将复合纸张快速放置在加工位置上,从而变相提高加工效率。

还提供了一种折扇扇面的制造方法,包括以下步骤:s1、裁剪出多张呈扇形的加工纸张,选取多张加工纸张并利用预设粘剂将它们重叠粘合一体,形成复合纸张,并加热干燥10~15min;s2、将干燥完成的复合纸张放置在下模体的下压部上,再让上模体和下模体相向移动,通过上压痕凸起与下压痕凸起交错挤压复合纸张,使复合纸张被压出多条折痕;s3、从复合纸张内侧面处撑开粘合在一体的多张加工纸张并形成进口,将卡条头部从进口处缓慢卡入复合纸张内部,直至全部没入复合纸张内,其中,进口数量选取5~10处,多个卡条分别卡入多个进口内;s4、启动多个驱动组件的动力源,上磁体与下磁体开始运动并共同吸引卡条跟随运动,以此形成多条扇骨道;s5、在多条扇骨道内分别插入扇骨架并粘接一体,形成折扇。

具体地,s1包括:s11、在生宣纸材上裁剪出呈扇形的第一加工纸张,在半熟宣纸材上裁剪出呈扇形的第二加工纸张,在熟宣纸材上裁剪出呈扇形的第三加工纸张;s12、以第三加工纸张为中心,重叠第一加工纸张、第三加工纸张和第二加工纸张,并且利用糯米浆糊粘贴一体,形成复合纸张,最后加热干燥10~15min。

具体地,s3还包括:启动压顶组件将复合纸张四周压实,以使复合纸张被固定住。

本发明的有益效果体现在:

在本发明中,通过前加工模块、中加工模块和末加工模块来完成折扇加工制造,具有较高自动化程度,有效提高加工制造效率,具体地,先通过前加工模块在预设纸材上裁剪出呈扇形的加工纸张,再通过中加工模块将多张加工纸张重叠粘合一体,以此形成复合纸张,随后通过装置或者人工将复合纸张移至上模体与下模体之间,特别地,复合纸张需要正对上压部和下压部,然后让上模体和下模体相向运动至预设距离,由于上压痕凸起与所述下压痕凸起交错,导致复合纸张被上压痕凸起顶部和下压痕凸起顶部挤压,形成一道道折痕,进一步地,在复合纸张折痕形成后,控制上模体上移,然后让压顶组件压住复合纸张四周,使其固定在折纸空腔内,随后让卡条从复合纸张端部卡入其内部,最后让卡条在驱动结构的带动下,于复合纸张内形成一道道扇骨道;综上,通过上压部和下压部快速形成折扇折痕,进一步提高加工制造效率,同时在对折扇进一步加工过程中,通过驱动结构带动卡条运动形成的扇骨孔洞,替代了人工掏出扇骨孔洞,不仅使加工出的扇骨孔洞更加笔直,还能有效避免人工操作造成的孔洞倾斜与扇面穿孔等情况的发生,而且通过压顶组件、上压部和下压部的限位作用,防止卡条在掏扇骨孔洞过程中,整个复合纸张发生变形,从而变相提高扇面平整度。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

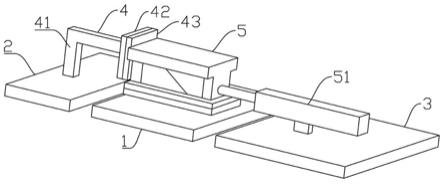

图1为本发明制造系统的组成示意图;

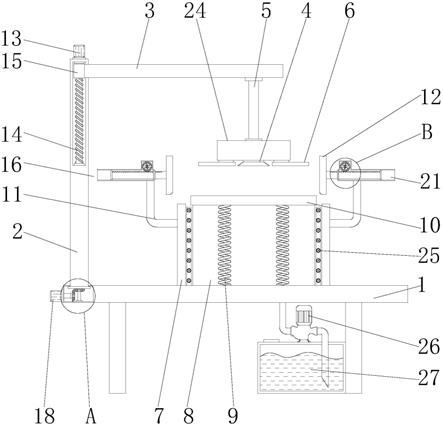

图2为本发明上模体与下模体合模后的结构后视图;

图3为本发明上模体与下模体合模后的结构正视图;

图4为本发明图3中a-a方向上的结构剖视图;

图5为本发明下模体的结构俯视图;

图6为本发明图5中b-b方向上的结构剖视图;

图7为本发明卡条从复合纸张侧面处撑开纸张并插入的结构示意图;

图8为本发明制造方法的步骤流程图。

附图标记:

1-前加工模块,11-第一裁剪装置,12-第二裁剪装置,13-第三裁剪装置,2-中加工模块,3-末加工模块,31-压顶组件,32-驱动组件,321-上磁性驱动结构,3211-上滑道,3212-上丝杆,3213-上磁体,322-下磁性驱动结构,3221-下滑道,3222-下丝杆,3223-下磁体,33-卡条,4-上模体,41-上压部,411-上压痕凸起,5-下模体,51-下压部,511-下压痕凸起,6-折纸空腔,7-第一加工纸张,8-第二加工纸张,9-第三加工纸张。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和出示的本发明实施例的组件可以以各种不同的配置来布置和设计。

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

在本发明实施方式的描述中,需要说明的是,术语“内”、“外”、“上”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

如图1至图8所示,一种折扇扇面的制造系统,包括前加工模块1、中加工模块2和末加工模块3;其中,前加工模块1用于在预设纸材上裁剪出呈扇形的加工纸张;中加工模块2用于利用预设粘剂将多张加工纸张重叠粘合一体,形成复合纸张;末加工模块3包括能够进行升降的上模体4和下模体5,上模体4底部设置有上压部41,下模体5顶部设置有下压部51;上压部41包括多个依次设置的上压痕凸起411,下压部51包括多个依次设置的下压痕凸起511,当上模体4与下模体5相向运动至预设距离后,上压部41和下压部51之间形成折纸空腔6,并且上压痕凸起411与下压痕凸起511交错设置,用于利用上压痕凸起411顶部和下压痕凸起511顶部在折纸空腔6中将复合纸张压出多条折痕,具备折痕后的复合纸张能够沿多条折痕进行折叠并收拢;末加工模块3还包括压顶组件31、多个驱动组件32和多个卡条33,压顶组件31用于将复合纸张固定在折纸空腔6内,卡条33用于从复合纸张端部卡入内部,驱动组件32用于驱动卡条33沿复合纸张内表面运动,以使卡条33在复合纸张内部挖出扇骨道。

在本实施方式中,需要说明的是,整个制造系统通过前加工模块1、中加工模块2和末加工模块3来完成折扇加工制造,具有较高自动化程度,有效提高加工制造效率,具体地,先通过前加工模块1在预设纸材上裁剪出呈扇形的加工纸张,预设纸材可以选择生宣、熟宣和半熟宣,再通过中加工模块2将多张加工纸张重叠粘合一体,以此形成复合纸张,其中,通过将不同预设纸材的加工纸张进行重叠粘合,形成的复合纸张具备不同的润墨性,通过最终对折扇表面的艺术创造种类来进行相应不同选择,同时用到的预设粘剂可以根据需要自由选取,一般采用速干粘剂,随后通过装置或者人工将复合纸张移至上模体4与下模体之间,特别地,复合纸张需要正对上压部41和下压部51,然后让上模体4和下模体相向运动至预设距离,其中预设距离根据纸张厚度自由选择,一般大于复合纸张厚度0.5~1.5mm,由于上压痕凸起411与下压痕凸起511交错,导致复合纸张被上压痕凸起411顶部和下压痕凸起511顶部挤压,形成一道道折痕,进一步地,在复合纸张折痕形成后,控制上模体4上移1~3mm,然后让压顶组件31压住复合纸张四周,使其固定在折纸空腔6内,随后让卡条33从复合纸张端部卡入其内部,其中,卡条33尺寸按照纸张厚度设定,卡条33端部光滑并设有圆角,最后让卡条33在驱动结构的带动下,于复合纸张内形成一道道扇骨道;综上,通过上压部41和下压部51快速形成折扇折痕,进一步提高加工制造效率,同时在对折扇进一步加工过程中,通过驱动结构带动卡条33运动形成的扇骨孔洞,替代了人工掏出扇骨孔洞,不仅使加工出的扇骨孔洞更加笔直,还能有效避免人工操作造成的孔洞倾斜与扇面穿孔等情况的发生,而且通过压顶组件31、上压部41和下压部51的限位作用,防止卡条33在掏扇骨孔洞过程中,整个复合纸张发生变形,从而变相提高扇面平整度。

具体地,卡条33通过铁磁材料制成,驱动组件32包括设置在上模体4内部的上磁性驱动结构321以及设置在下模体内部的下磁性驱动结构322;其中,当上模体4与下模体5相向运动至预设距离后,上磁性驱动结构321与下磁性驱动结构322相互正对,用于驱动位于二者之间的卡条33运动。

在本实施方式中,需要说明的是,卡条33通过铁磁材料制成,从而能够利用下磁性驱动结构322和上磁性驱动结构321同时对铁磁材料进行牵引,能够让卡条33运动更加稳定,从而让卡条33更可靠地掏出扇骨孔洞。

具体地,上磁性驱动结构321包括:开设在上模体4内部的上滑道3211;设置在上滑道3211内部的上丝杆3212;以及穿设在上丝杆3212上的上磁体3213;其中,上丝杆3212连接有动力源,上滑道3211底面与上压痕凸起411侧面平行,上丝杆3212延伸方向与上压痕凸起411侧面延伸方向一致,上磁体3213用于吸引卡条33。

在本实施方式中,需要说明的是,动力源运动驱动上丝杆3212转动,上丝杆3212转动后使上磁体3213沿上丝杆3212中心线移动,从而牵引卡条33一起沿上丝杆3212中心线移动。

具体地,下磁性驱动结构322包括:开设在下模体内部的下滑道3221;设置在下滑道3221内部的下丝杆3222;以及穿设在下丝杆3222上的下磁体3223;其中,下丝杆3222连接有动力源,下滑道3221底面与下压痕凸起511侧面平行,下丝杆3222延伸方向与下压痕凸起511侧面延伸方向一致,下磁体3223用于吸引卡条33。

在本实施方式中,需要说明的是,同样的,动力源运动驱动下丝杆3222转动,下丝杆3222转动后使下磁体3223沿下丝杆3222中心线移动,从而牵引卡条33一起沿下丝杆3222中心线移动。

具体地,前加工模块1包括第一裁剪装置11、第二裁剪装置12和第三裁剪装置13;其中,第一裁剪装置11用于在生宣纸材上裁剪出呈扇形的第一加工纸张7;第二裁剪装置12用于在半熟宣纸材上裁剪出呈扇形的第二加工纸张8;第三裁剪装置13用于在熟宣纸材上裁剪出呈扇形的第三加工纸张9;中加工模块2用于利用预设粘剂将第一加工纸张7、第二加工纸张8和第三加工纸张9重叠粘合一体,形成复合纸张。

在本实施方式中,需要说明的是,分别通过第一裁剪装置11、第二裁剪装置12和第三裁剪装置13对生宣纸材、半熟宣纸材和熟宣纸材进行裁剪,从而让复合纸张具备同时具备生宣纸材、半熟宣纸材和熟宣纸材的性能。

具体地,第三加工纸张9位于第一加工纸张7和第二加工纸张8之间。

在本实施方式中,需要说明的是,当熟宣纸材位于中间时,能够提高润墨性,方便后续在折扇上创作国画写意风水。

具体地,上压部41设有呈扇形的上加工区域,多个上压痕凸起411依次排设在上加工区域内部,下压部51设有呈扇形的下加工区域,多个下压痕凸起511依次排设在下加工区域内部。

在本实施方式中,需要说明的是,加工区域呈扇形,能够通过对比覆盖,将复合纸张快速放置在加工位置上,从而变相提高加工效率。

还提供了一种折扇扇面的制造方法,包括以下步骤:

s1、裁剪出多张呈扇形的加工纸张,选取多张加工纸张并利用预设粘剂将它们重叠粘合一体,形成复合纸张,并加热干燥10~15min;

s2、将干燥完成的复合纸张放置在下模体5的下压部51上,再让上模体4和下模体5相向移动,通过上压痕凸起411与下压痕凸起511交错挤压复合纸张,使复合纸张被压出多条折痕;

s3、从复合纸张内侧面处撑开粘合在一体的多张加工纸张并形成进口,将卡条33头部从进口处缓慢卡入复合纸张内部,直至全部没入复合纸张内,其中,进口数量选取5~10处,多个卡条33分别卡入多个进口内;

s4、启动多个驱动组件32的动力源,上磁体3213与下磁体3223开始运动并共同吸引卡条33跟随运动,以此形成多条扇骨道;

s5、在多条扇骨道内分别插入扇骨架并粘接一体,形成折扇。

具体地,s1包括:

s11、在生宣纸材上裁剪出呈扇形的第一加工纸张7,在半熟宣纸材上裁剪出呈扇形的第二加工纸张8,在熟宣纸材上裁剪出呈扇形的第三加工纸张9;

s12、以第三加工纸张9为中心,重叠第一加工纸张7、第三加工纸张9和第二加工纸张8,并且利用糯米浆糊粘贴一体,形成复合纸张,最后加热干燥10~15min。

具体地,s3还包括:启动压顶组件31将复合纸张四周压实,以使复合纸张被固定住。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。