本发明涉及化纤生产加工技术领域,具体为一种阳涤钻石复合聚酯白纹长丝的生产工艺。

背景技术:

阳涤钻石复合聚酯白纹长丝是一种由涤moy、阳离子poy及钻石丝fdy复合加工形成的一种具备特殊性能的化纤材料。阳涤钻石复合聚酯白纹长丝具备线密度偏差率:±5.0%,线密度cv值:≤10%,断裂强度:≥2.5cn/dtex,断裂强度cv值:≤12%,断裂伸长率:m1±10.0%,断裂伸长率cv值:≤15%。

在专利号为cn201110169746.1的中国专利中,公开了一种耐热聚苯硫醚纤维的制备方法,是针对高性能工业织物的需要,在聚苯硫醚材料中添加二氧化硅,经制备母粒、双螺杆挤压成带条、切粒、真空干燥,单螺杆挤压纺丝,经冷却、油辊上油、热定型、卷绕成丝筒,最终制得耐热二氧化硅 聚苯硫醚纤维,即sio2/pps纤维,为白色长丝,纤度400dtex,断裂强度3.75cn/dtex,耐热温度为230℃,化学物理性能稳定。

但是,上述专利公开的制备方法并不适用于阳涤钻石复合聚酯白纹长丝的生产加工,阳涤钻石复合聚酯白纹长丝在卷绕成型之前有一个关键的上油步骤,需要对成型的丝线进行高效、稳定的上油处理。

技术实现要素:

针对以上问题,本发明提供了一种阳涤钻石复合聚酯白纹长丝的生产工艺,通过上油设备对完成二次热处理后的丝线进行整圈的浸润式处理,使得阳涤钻石复合聚酯白纹长丝的表层形成整圈的油膜,提高阳涤钻石复合聚酯白纹长丝的特性,且在上油过程中,油料成分均匀,不会沉积。

为实现上述目的,本发明提供如下技术方案:

一种阳涤钻石复合聚酯白纹长丝的生产工艺,包括以下步骤:

步骤a、一次送料,丝状的涤moy依次经小热锭、零罗拉输入至加热箱内,同步的,丝状的阳离子poy经一罗拉输入值第一加热箱内;

步骤b、一次加热,丝状的涤moy与丝状的阳离子poy在第一加热箱内同步进行加热;

步骤c、假捻,自加热箱内输出的加热后的丝状的涤moy与丝状的阳离子poy通过假捻器进行假捻形成一束丝线输送至网络喷嘴处;

步骤d、二次送料,与步骤a至步骤c同步的,丝状的钻石丝fdy依次经零二罗拉、飞机架输送至网络喷嘴处;

步骤e、网络处理,步骤c中假捻形成的丝线与步骤d中的钻石丝fdy经网络喷嘴喷出,网络缠绕形成一束丝线;

步骤f、二次加热,步骤e中形成的丝线经二罗拉输送至第二加热箱内进行加热处理;

步骤g、上油,步骤f中加热完成的丝线通过上油设备进行整圈的上油处理,在丝线的表层形成油膜;

步骤h、卷绕成型,步骤g中上油后的丝线经三罗拉后卷绕成型。

作为改进,所述步骤g中的上油设备包括:

上油槽,所述上油槽呈圆盘形设置,所述上油槽内盛装有用于对所述步骤g中的丝线进行的上油的油料;

涂油辊,所述涂油辊主动旋转架设于上油槽内,,所述涂油辊将所述上油槽内油剂涂抹到所述步骤g中的丝线上;

压油辊,所述压油辊平行所述涂油辊设置于该涂油辊的上方,该压油辊通过链条传动单元随所述涂油辊同步旋转,挤压所述涂油辊,使得该涂油辊内吸附的油料流出,整圈的涂抹所述步骤g中的丝线;以及

循环系统,所述循环系统对所述上油槽内的油料进行螺旋推动,使油料自所述上油槽的外圈螺旋流动至该上油槽的中心位置处的回流管后回流至上油槽外圈重复循环。

作为改进,所述涂油辊上开设有用于穿设所述步骤g中丝线的凹槽,且该凹槽的两侧设置有凸起的吸油圈,该吸油圈经所述压油辊挤压后,吸附的油料落入所述凹槽内浸润丝线。

作为改进,所述循环系统包括:

加油机构,所述加油机构分别连通所述上油槽的侧壁与所述回流管;

循环机构,所述循环机构设置于所述上油槽内,该循环机构将所述加油机构输入所述上油槽内的油剂进行螺旋推动;以及

稳流机构,所述稳流机构设置于所述上油槽内,该稳流机构用于对稳定所述涂油辊处的油料液面。

作为改进,所述加油机构包括:

储油箱,所述储油箱上安装有供油泵,且该储油箱与所述回流管连通;以及

加油管,所述加油管连通所述储油箱与所述上油槽。

作为改进,所述循环机构包括:

隔油板,所述隔油板将所述上油槽分隔形成内圈的内油槽及围绕内油槽设置的外油槽,该外油槽与所述加油管连通设置,所述隔油板上开设有若干等距排列设置的连通口,该连通口连通内油槽与外油槽;

隔断板,所述隔断板设置于所述加油管与所述外油槽连通部位处,该隔断板将所述外油槽分隔,且所述加油管位于所述隔断板的一侧;

阀门,若干的阀门一一对应转动安装于所述连通口处,该阀门开关所述连通口;以及

传导组件,所述传导组件设置于所述阀门上,该传导组件控制所述阀门沿所述外油槽内油料的流动方向依次开启。

作为改进,所述传导组件包括:

半齿轮,所述半齿轮沿所述外油槽内油料的流动方向对应安装于除所述外油槽尾端处的所述阀门的转轴上;

传导齿轮,所述传导齿轮沿所述外油槽内油料的流动方向对应安装于除所述外油槽首端处的所述阀门的转轴,该传导齿轮与相邻的所述半齿轮啮合设置;

主动锥齿轮,所述主动锥齿轮套设于所述涂油辊的转轴上;以及

从动锥齿轮,所述从动锥齿轮沿所述外油槽内油料的流动方向,套设于所述外油槽首端处的阀门的转轴上。

作为改进,相邻的所述半齿轮及相邻的所述传导齿轮均在竖直方向上呈交错设置。

作为改进,所述稳流机构包括:

外稳流环,所述外稳流环同心转动安装于所述内油槽内,该外稳流环的下部绕圆周等距设置有第一通孔,且该外稳流环的上部设置有第一齿圈;

内稳流环,所述内稳流环同心转动安装于所述外稳流环内,该内稳流环的下部绕圆周等距设置有第二通孔,该内稳流环的上部设置有第二齿圈;

第一驱动齿轮,所述第一驱动齿轮套设于所述涂油辊一侧的转轴上,该第一驱动齿轮与对应的所述第一齿圈啮合设置;以及

第二驱动齿轮,所述第二驱动齿轮相对于所述第一驱动齿轮套设于所述涂油辊另一侧的转轴上,该第二驱动齿轮与对应的所述第二齿圈啮合设置。

本发明的有益效果在于:

(1)本发明通过上油设备对完成二次热处理后的丝线进行整圈的浸润式处理,使得阳涤钻石复合聚酯白纹长丝的表层形成整圈的油膜,提高阳涤钻石复合聚酯白纹长丝的特性,且在上油过程中,油料成分均匀,不会沉积;

(2)本发明通过在上油辊上设置凹槽,同时配合在凹槽两侧设置由吸附性材料,例如海绵制成的吸油圈,配合压油辊,利用压油辊挤压吸油圈,吸油圈吸附的油料被压出,沿凹槽的斜坡流入对阳涤钻石复合聚酯白纹长丝进行整圈的油料浸润,在表层形成整圈的油膜,改善丝线的特性;

(3)本发明通过利用循环系统对用于上油的油料进行循环流动,且循环流动过程中,油料的流动方向呈螺旋流动,由外圈向内圈循环流动,保证油料的成分均匀,不会沉积,同时不存在仍何的死角,油料不会固定在某个部位;

(4)本发明通过利用稳流机构将上油辊处的油料液面进行保护阻挡,避免油料在螺旋循环过程中,油面出现的波动对上油辊的上油稳定性的影响,稳流机构中的外稳流环与内稳流环反向旋转,形成两组屏障,同时下部的第一通孔、第二通孔又能保证下部油料的螺旋循环,保留循环效果的同时,保证油料液面的稳定。

综上所述,本发明具有制备的阳涤钻石复合聚酯白纹长丝性能优异、上油效果好等优点,尤其适用于化纤表面上油处理技术领域。

附图说明

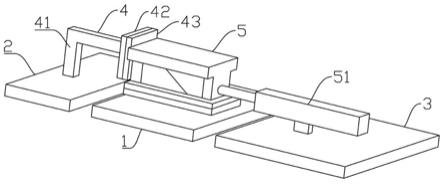

图1为本发明生产工艺流程示意图;

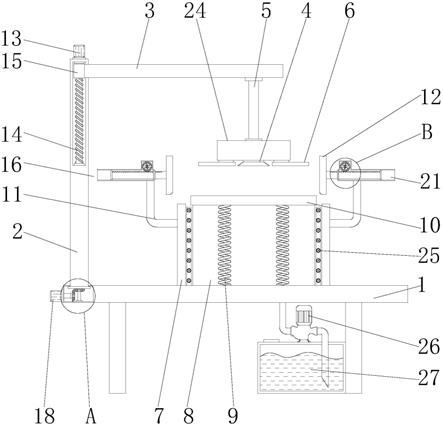

图2为本发明上油设备立体结构示意图;

图3为本发明涂油辊立体结构示意图;

图4为本发明上油设备侧视结构示意图;

图5为本发明上油槽俯视结构示意图;

图6为本发明上油槽立体结构示意图;

图7为本发明循环机构立体结构示意图;

图8为图7中a处结构放大示意图;

图9为本发明传导组件立体结构示意图;

图10为本发明稳流机构立体结构示意图一;

图11为本发明稳流机构立体结构示意图二。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

实施例:

如图1至图11所示,一种阳涤钻石复合聚酯白纹长丝的生产工艺,包括以下步骤:

步骤a、一次送料,丝状的涤moy依次经小热锭、零罗拉输入至加热箱内,同步的,丝状的阳离子poy经一罗拉输入值第一加热箱内;

步骤b、一次加热,丝状的涤moy与丝状的阳离子poy在第一加热箱内同步进行加热;

步骤c、假捻,自加热箱内输出的加热后的丝状的涤moy与丝状的阳离子poy通过假捻器进行假捻形成一束丝线输送至网络喷嘴处;

步骤d、二次送料,与步骤a至步骤c同步的,丝状的钻石丝fdy依次经零二罗拉、飞机架输送至网络喷嘴处;

步骤e、网络处理,步骤c中假捻形成的丝线与步骤d中的钻石丝fdy经网络喷嘴喷出,网络缠绕形成一束丝线;

步骤f、二次加热,步骤e中形成的丝线经二罗拉输送至第二加热箱内进行加热处理;

步骤g、上油,步骤f中加热完成的丝线通过上油设备进行整圈的上油处理,在丝线的表层形成油膜;

步骤h、卷绕成型,步骤g中上油后的丝线经三罗拉后卷绕成型。

其中,所述步骤g中的上油设备包括:

上油槽1,所述上油槽1呈圆盘形设置,所述上油槽1内盛装有用于对所述步骤g中的丝线进行的上油的油料;

涂油辊2,所述涂油辊2主动旋转架设于上油槽1内,所述涂油辊2将所述上油槽1内油剂涂抹到所述步骤g中的丝线上;

压油辊3,所述压油辊3平行所述涂油辊2设置于该涂油辊2的上方,该压油辊3通过链条传动单元随所述涂油辊2同步旋转,挤压所述涂油辊2,使得该涂油辊2内吸附的油料流出,整圈的涂抹所述步骤g中的丝线;以及

循环系统4,所述循环系统4对所述上油槽1内的油料进行螺旋推动,使油料自所述上油槽1的外圈螺旋流动至该上油槽1的中心位置处的回流管11后回流至上油槽1外圈重复循环。

进一步的,所述涂油辊2上开设有用于穿设所述步骤g中丝线的凹槽21,且该凹槽21的两侧设置有凸起的吸油圈22,该吸油圈22经所述压油辊3挤压后,吸附的油料落入所述凹槽21内浸润丝线。

作为一种优选的实施方式,所述循环系统4包括:

加油机构41,所述加油机构41分别连通所述上油槽1的侧壁与所述回流管11;

循环机构42,所述循环机构42设置于所述上油槽1内,该循环机构42将所述加油机构41输入所述上油槽1内的油剂进行螺旋推动;以及

稳流机构43,所述稳流机构43设置于所述上油槽1内,该稳流机构43用于对稳定所述涂油辊2处的油料液面。

其中,所述加油机构41包括:

储油箱411,所述储油箱411上安装有供油泵412,且该储油箱411与所述回流管11连通;以及

加油管413,所述加油管413连通所述储油箱411与所述上油槽1。

进一步的,所述循环机构42包括:

隔油板421,所述隔油板421将所述上油槽1分隔形成内圈的内油槽12及围绕内油槽12设置的外油槽13,该外油槽13与所述加油管413连通设置,所述隔油板421上开设有若干等距排列设置的连通口422,该连通口422连通内油槽12与外油槽13;

隔断板423,所述隔断板423设置于所述加油管413与所述外油槽13连通部位处,该隔断板423将所述外油槽13分隔,且所述加油管413位于所述隔断板423的一侧;

阀门424,若干的阀门424一一对应转动安装于所述连通口422处,该阀门424开关所述连通口422;以及

传导组件425,所述传导组件425设置于所述阀门424上,该传导组件425控制所述阀门424沿所述外油槽13内油料的流动方向依次开启。

更进一步的,所述传导组件425包括:

半齿轮4251,所述半齿轮4251沿所述外油槽13内油料的流动方向对应安装于除所述外油槽13尾端处的所述阀门424的转轴上;

传导齿轮4252,所述传导齿轮4252沿所述外油槽13内油料的流动方向对应安装于除所述外油槽13首端处的所述阀门424的转轴,该传导齿轮4252与相邻的所述半齿轮4251啮合设置;

主动锥齿轮4253,所述主动锥齿轮4253套设于所述涂油辊2的转轴上;以及

从动锥齿轮4254,所述从动锥齿轮4254沿所述外油槽13内油料的流动方向,套设于所述外油槽13首端处的阀门424的转轴上。

并且,相邻的所述半齿轮4251及相邻的所述传导齿轮4252均在竖直方向上呈交错设置。

作为一种优选的实施方式,所述稳流机构43包括:

外稳流环431,所述外稳流环431同心转动安装于所述内油槽12内,该外稳流环431的下部绕圆周等距设置有第一通孔432,且该外稳流环431的上部设置有第一齿圈433;

内稳流环434,所述内稳流环434同心转动安装于所述外稳流环431内,该内稳流环434的下部绕圆周等距设置有第二通孔435,该内稳流环434的上部设置有第二齿圈436;

第一驱动齿轮437,所述第一驱动齿轮437套设于所述涂油辊2一侧的转轴上,该第一驱动齿轮437与对应的所述第一齿圈433啮合设置;以及

第二驱动齿轮438,所述第二驱动齿轮438相对于所述第一驱动齿轮437套设于所述涂油辊2另一侧的转轴上,该第二驱动齿轮438与对应的所述第二齿圈436啮合设置。

需要说明的是,阳涤钻石复合聚酯白纹长丝在卷绕成型之前,是需要在丝线的表层形成一层油膜,本申请利用上油设备在步骤g中,在丝线的表层进行油膜涂抹。

现有的上油辊只接触丝线的下半部,很难在丝线的整圈上形成油膜,本发明通过利用在涂油辊2上设置凹槽21用于穿过丝线,同时配合设置吸油圈22,利用吸油圈22吸附油料后,再通过压油辊3的挤压,使得油料在涂油辊2的顶部释放,沿凹槽21的斜坡流入,浸润丝线,在丝线上形成整圈的油膜。

此外,在对丝线进行油料涂抹形成油膜的过程中,剩余保存在上油槽1内的油料,在长时间的保存过程中,会出现油料内的成分分层,沉积在油料的底部,使得油料的组分不在均匀,影响后续使用过程中对丝线上油的效果。

因此,本发明通过设置循环系统4,利用加油机构41将储油箱411内的油料源源不断的输送到上油槽1的外油槽13内,再通过传导组件425沿外油槽13内油料的流动方向将隔油板421上阀门424逐一的开启,由于油料再外油槽13的环形的流动方向,配合逐一开启的阀门424,使得通过阀门424进入到内油槽12内的油料形成螺旋循环流转,使得内油槽12内的油料逐步的由外圈向内圈循环流动,直至从上油槽1中心位置处的回流管11循环回流至储油箱411内重新参与循环。

进一步说明的是,阀门424的逐一开启,首先通过启动设置在位于外油槽13首端处的阀门424旋转开启,阀门424上的半齿轮4251旋转与相邻的阀门424上的传导齿轮4252配合,首先半齿轮4251上的缺齿部与传导齿轮4252配合,之后再由半齿轮4251上的齿部与传导齿轮4252配合,使得安装有该传导齿轮4252的阀门424开启,其余的阀门424均按照该方式逐步传递开启,使得外油槽13内的油料输入到内油槽12内。

更进一步说明的是,在内油槽12内的油料螺旋进行流动时,为了保证上油辊22的上油效果,避免上油辊22处的油料液面出现大的波动,通过设置稳流机构43,利用稳流机构43中的外稳流环431与内稳流环434的反向旋转,对螺旋的油料液流形成阻挡,保证内稳流环434内的油料液面稳定,同时又通过外稳流环431与内稳流环434上分别开启的第一通孔432、第二通孔435,使得螺旋的油料液流又能从底部通过外稳流环431与内稳流环434,保证油料液流循环的流动性。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。