1.本发明涉及汽车仪表板装配技术领域,具体涉及一种卡接安装结构。

背景技术:

2.随着经济的发展,汽车产销量呈逐年上升趋势,随着汽车保有量的逐渐增多,人们对汽车的功能要求及内饰的精美要求也随之增加。其中,汽车大部分功能的控制装置及部分功能实现都集中在仪表板上,所以安装稳固性是仪表板的重要指标之一。

3.目前,汽车仪表板的安装形式多样,常见的固定方式有两种:一是采用注塑前除霜风道时,其上一体成型若干个卡接结构,前除霜风道与仪表板骨架焊接连接,然后将卡接机构插入前围钣金翻边中起固定作用,以此实现仪表板前端的z向约束;二是采用吹塑前除霜风道时,在仪表板骨架上一体成型若干个卡接结构起固定作用,前除霜风道与仪表板骨架采用螺钉连接,然后将卡接机构插入前围钣金翻边中起固定作用,以此实现仪表板前端的z向约束。两种卡接结构插入前围钣金翻边,以此实现仪表板前端的z向约束。

4.上述固定方式存在的问题有:1)两种固定方式均需与产品一体注塑成型,使得产品模具成型困难且结构复杂,增加了模具成本;2)在实际装配过程中,由于存在多个固定的卡接结构,使得整车的装配精度难以控制,在车辆运行过程中,易产生异响,从而对整车的nvh性能产生不良影响;3)在安装其中一个卡接结构时,其他未安装的的卡接结构难免发生碰撞,导致卡接结构损坏和产品报废的几率增加;4)采用螺栓连接,步骤繁琐、不便拆卸,致使生产效率低下。

5.cn 109760516 a公开了一种汽车仪表板前端限位结构,该限位结构包括外壳,所述外壳上固定套接台板,所述台板的一侧固定连接有海绵层,所述外壳上固定连接有第一弹性卡爪,所述第一弹性卡爪上固定连接有防滑垫,所述外壳上固定连接有第一限位块,所述外壳的内分别安装有第一导向块和第二导向块,所述第一导向块和第二导向块呈平行设置,且第一导向块和第二导向块之间固定连接有加强筋,所述外壳的内部底端设置有橡胶垫,所述外壳的内部固定插接有仪表板本体。该发明通过在外壳上安装有第一弹性卡爪、第二弹性卡爪、第一限位块和第二限位块,不仅降低了钣金生产成本及重量,也能使装配轻松且牢靠。很显然,该仪表板本体上需一体成型卡接在外壳内部的卡接件,其存在模具成型困难且结构复杂、整体的装配精度难以控制、易损坏卡接件等问题。

技术实现要素:

6.本发明的目的在于提供一种卡接安装结构,以解决现有仪表板的卡接结构需与产品一体注塑成型,存在的产品模具成型困难且结构复杂,在装配过程中,整车的装配精度难以控制,以及卡接结构易损坏的问题。

7.为了实现上述目的,本发明采用的技术方案如下:

8.一种卡接安装结构,包括仪表板骨架,还包括卡接结构;

9.所述卡接结构具有连接部,其装配于所述仪表板骨架上的安装孔中,还具有卡接

部,其用于卡接钣金;

10.所述卡接结构还具有定位部,其与所述仪表板骨架上的定位孔相配合;

11.通过所述定位部与定位孔配合定位,将所述连接部装配在安装孔中,并将钣金插入在卡接部中,使所述仪表板骨架固定在所述钣金。

12.优选的,所述卡接结构为一体注塑成型。

13.优选的,所述卡接结构的上部为所述的连接部,下部为所述的卡接部,两者之间形成有用于避免缩痕的第一空腔;

14.优选的,所述连接部与所述第一空腔之间形成有安装平面,所述安装平面上设有所述的定位部,所述安装平面上还间隔设有多个支撑块。

15.优选的,所述连接部的中间形成有空腔;

16.所述空腔的顶端形成有倾斜面,所述空腔外相对的两侧壁上均设有卡爪,所述空腔外周围的侧壁上还设有多条限位筋。

17.优选的,两个所述卡爪均具有向下的第一导向斜面,第一导向斜面与竖直方向的夹角为a,a在10~30

°

之间;所述卡爪底部的截面为“z字型”构造。

18.优选的,所述定位部包括第一定位柱和第二定位柱,两者对称设在所述连接部两边的安装平面上;

19.所述第一定位柱和第二定位柱的顶端均形成有导向倾斜面。

20.优选的,所述定位孔包括与所述第一定位柱相配的第一定位孔,第一定位孔为圆型孔;

21.还包括与所述第二定位柱相配的第二定位孔,第二定位孔为腰型孔。

22.优选的,所述卡接部具有上卡接面和下卡接面,所述下卡接面上形成有卡舌,所述下卡接面的底部设有加强筋。

23.优选的,所述上卡接面的前端形成有向上的第二导向斜面,所述下卡接面的前端形成有向下的第三导向斜面。

24.优选的,所述卡接结构由增强pp类材料或聚甲醛(pom)材料制成,所述钣金5与所述卡接部相接触的位置包覆有毛毡;

25.所述卡接结构的背面还设有立面加强筋。

26.本发明的有益效果:

27.1)本发明的卡接安装结构,通过设置单独的卡接结构,并在仪表板骨架上设置安装孔和定位孔,使卡接结构作为仪表板骨架和侧围钣金的中间连接件,将两者固定连接在一起,仪表板骨架模具上只需成型安装孔和定位孔即可,从而避免了卡接结构与产品一体注塑成型,存在的产品模具成型困难且结构复杂的问题,实现了仪表板前端卡接结构简便、紧凑的布置;同时,通过设置定位部和定位孔配合定位,提高了整车的装配精度,且在装配时,通过将卡接结构进行依次卡接,大大降低了卡接结构因碰撞而损坏的风险,也避免了卡接结构与产品一体注塑成型,当卡接结构损坏时,使得产品也报废的问题;

28.2)通过在连接部的中间设置空腔,为卡接结构安装在仪表板骨架的安装孔中时,提供了必要的避让收缩;通过在空腔的顶端形成倾斜面,为卡接结构的安装提供导向,便于连接部快速准确的装配到安装孔中,同时还减少了对仪表板前端区域内部空间的占用;通过设置卡爪,当连接部装配到仪表板骨架的安装孔中,卡爪卡接到安装孔翻边上,使卡爪抵

接安装孔翻边,保证了卡接结构与仪表板骨架连接的稳固性;同时,通过在空腔的外侧壁上设置多条限位筋,限位筋与安装孔内壁四周间隙配合,具有辅助限位的作用,在车辆运行过程中,避免了卡接结构受力后产生横向位移,产生异响;

29.3)通过在卡爪上设置第一导向斜面,且第一导向斜面与水平之间的夹角a在10~30

°

之间,即方便了安装,又能保证连接部与仪表板骨架装配的稳固性;通过将卡爪底部的截面设为“z字型”构造,使卡爪在与仪表板骨架上的安装孔进行装配时,存在卡接压缩量c,c在0.2mm左右,从而保证了卡接结构与仪表板骨架安装的稳固性,避免车辆在运行过程中,产生松动;

30.4)通过在连接部的两边对称设置第一定位柱和第二定位柱,使得卡接结构在仪表板骨架前端实现精准定位,保证了卡接结构与仪表板骨架安装的稳固性和准确性,同时,在第一定位柱和第二定位柱的顶端形成导向倾斜面,方便了安装,提高了装配效率,在汽车仪表板装配技术领域,具有推广实用价值。

附图说明

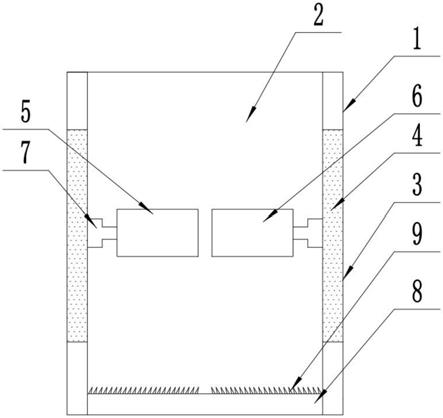

31.图1为本发明的结构示意图;

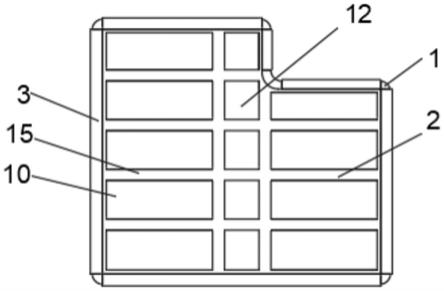

32.图2为仪表板骨架的结构示意图;

33.图3为卡接结构的结构示意图;

34.图4为卡接结构的另一角度的结构示意图;

35.图5为卡接结构的左视图;

36.图6为图5中沿a

‑

a处的剖视图;

37.图7为卡接结构的俯视图;

38.图8为图7中b

‑

b处的局部放大图;

39.图9为图7中c

‑

c处的局部放大图;

40.图10为本发明在车体上安装的结构示意图。

41.其中,1

‑

仪表板骨架,101

‑

安装孔,102

‑

第一定位孔,103

‑

第二定位孔;2

‑

卡接结构,201

‑

立面加强筋;3

‑

连接部,301

‑

空腔,302

‑

倾斜面,303

‑

卡爪,304

‑

限位筋,305

‑

第一导向斜面;4

‑

卡接部,401

‑

上卡接面,402

‑

下卡接面,403

‑

卡舌,404

‑

加强筋,405

‑

第二导向斜面,406

‑

第三导向斜面;5

‑

钣金;6

‑

第一空腔;7

‑

安装平面,701

‑

支撑块,702

‑

第一定位柱,703

‑

第二定位柱,704

‑

导向倾斜面;8

‑

毛毡;9

‑

前除霜风口盖板;10

‑

前挡玻璃;11

‑

前除霜风道。

具体实施方式

42.以下将参照附图和优选实施例来说明本发明的实施方式,本领域技术人员可由本说明书中所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。应当理解,优选实施例仅为了说明本发明,而不是为了限制本发明的保护范围。

43.需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸

绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

44.如图1至图4和图10所示,一种卡接安装结构,包括仪表板骨架1,还包括卡接结构2;

45.卡接结构2具有连接部3,其装配于仪表板骨架1上的安装孔101中,还具有卡接部4,其用于卡接钣金5;

46.卡接结构2还具有定位部,其与仪表板骨架1上的定位孔相配合;

47.通过定位部与定位孔配合定位,将连接部3装配在安装孔101中,并将钣金5插入在卡接部4中,使仪表板骨架1固定在钣金5上。

48.通过设置单独的卡接结构,并在仪表板骨架上设置安装孔和定位孔,使卡接结构作为仪表板骨架和侧围钣金的中间连接件,将两者固定连接在一起,仪表板骨架模具上只需成型安装孔和定位孔即可,从而避免了卡接结构与产品一体注塑成型,存在的产品模具成型困难且结构复杂的问题,实现了仪表板前端卡接结构简便、紧凑的布置;同时,通过设置定位部和定位孔配合定位,提高了整车的装配精度,且在装配时,通过将卡接结构进行依次卡接,大大降低了卡接结构因碰撞而损坏的风险,也避免了卡接结构与产品一体注塑成型,当卡接结构损坏时,使得产品也报废的问题。

49.卡接结构2为一体注塑成型。

50.卡接结构卡接在仪表板骨架前端,通常设置3~5个即可。

51.通过将卡接结构单独一体注塑成型,实现了卡接结构的模块化生产。

52.卡接结构2的上部为的连接部3,下部为的卡接部4,两者之间形成有用于避免缩痕的第一空腔6;

53.连接部3与第一空腔6之间形成有安装平面7,安装平面7上设有定位部,安装平面7上还间隔设有多个支撑块701。

54.通过在安装平面上设置间隔设置多个起支撑作用的支撑块,为仪表板骨架提供了足够的向上支撑力。

55.连接部3的中间形成有空腔301;

56.空腔301的顶端形成有倾斜面302,空腔301外相对的两侧壁上均设有卡爪303,空腔301外周围的侧壁上还设有多条限位筋304。

57.通过在连接部的中间设置空腔,为卡接结构安装在仪表板骨架的安装孔中时,提供必要的避让收缩;通过在空腔的顶端形成倾斜面,为卡接结构的安装提供导向,便于连接部快速准确的装配到安装孔中,同时还减少了对仪表板前端区域内部空间的占用;通过设置卡爪,当连接部装配到仪表板骨架的安装孔中,卡爪卡接到安装孔翻边上,使卡爪抵接安装孔翻边,保证了卡接结构与仪表板骨架连接的稳固性;同时,通过在空腔的外侧壁上设置多条限位筋,限位筋与安装孔内壁四周间隙配合,具有辅助限位的作用,在车辆运行过程中,避免了卡接结构受力后产生横向位移,产生异响。

58.如图5和图6所示,两个卡爪303均具有向下的第一导向斜面305,第一导向斜面305与竖直方向的夹角为a,a在10~30

°

之间;卡爪303底部的截面为“z字型”构造。卡爪303的卡接量为b,b在0.5mm左右,卡爪303的卡接压缩量为c,c在0.2mm左右。

59.卡爪上的第一导向斜面在安装过程中起导向作用,且第一导向斜面与水平之间的

夹角a在10~30

°

之间,即方便了安装,又能保证连接部与仪表板骨架装配的稳固性。通过将卡爪底部的截面设为“z字型”构造,以保证卡爪在与仪表板骨架上的安装孔进行装配时,存在卡接压缩量c,c在0.2mm左右,从而保证卡接结构与仪表板骨架安装的稳固性,避免车辆在运行过程中,产生松动。

60.如图7至图9所示,定位部包括第一定位柱702和第二定位柱703,两者对称设在连接部3两边的安装平面7上;

61.第一定位柱702和第二定位柱703的顶端均形成有导向倾斜面704。

62.通过在连接部的两边对称设置第一定位柱和第二定位柱,使得卡接结构在仪表板骨架前端实现精准定位,保证了卡接结构与仪表板骨架安装的稳固性和准确性,同时,在第一定位柱和第二定位柱的顶端形成导向倾斜面,方便了安装,提高了装配效率。

63.定位孔包括与第一定位柱702相配的第一定位孔102,第一定位孔102为圆型孔;

64.还包括与第二定位柱703相配的第二定位孔103,第二定位孔103为腰型孔。

65.第一定位孔102与第一定位柱702之间的小间隙为d,d在0.1~0.2mm之间;第二定位孔103与第二定位柱703之间的小间隙为d,大间隙为e,e在0.6~0.7mm之间。

66.本实施例中,第一定位柱为主定位柱,其与仪表板骨架上的圆形构造的第一定位孔,以小间隙d配合定位,从而保证了汽车x向和y向的装配稳定性;第二定位柱为辅助定位柱,其与仪表板骨架上的腰型构造(即椭圆形构造)的第二定位孔,以小间隙d和大间隙e配合定位,从而进一步保证了汽车x向的装配稳定性。

67.卡接部4具有上卡接面401和下卡接面402,下卡接面402上形成有卡舌403,下卡接面402的底部设有加强筋404。

68.通过在下卡接面上设置卡舌,当钣金插入的过程中,卡舌压紧钣金,提高了卡接结构与钣金连接的牢固性,避免了车辆在运行过程中,钣金偏移,产生异响。

69.上卡接面401的前端形成有向上的第二导向斜面405,下卡接面402的前端形成有向下的第三导向斜面406。

70.通过设置第二导向斜面和第三导向斜面,在卡接钣金过程中,起导向作用,避免盲装时,卡接失效的问题。

71.卡接结构2由增强pp类材料或聚甲醛(pom)材料制成,钣金5与卡接部4相接触的位置包覆有毛毡8;

72.卡接结构2的背面还设有立面加强筋201。

73.通过在钣金的前端包覆毛毡,可防止卡接结构的卡接部被钣金的锐变划伤,同时还具有减震和防止异响的作用。

74.本实施例中,整个卡接结构的外形尺寸约为33mm*32mm*34mm(长*宽*高)。

75.本实施例的卡接安装结构,在实际装配过程中,首先通过两个定位柱与定位孔进行配合定位,沿汽车z向,使连接部准确的安装到仪表板骨架的安装孔中,形成装配体,以此实现卡接结构与仪表板骨架的稳固连接,然后再将装配体沿x向向前移动,利用卡接部前端的导向斜面,使包覆后毛毡的前围钣金插入到卡接部中,以此实现卡接结构与钣金的稳固连接,为仪表板骨架前端提供z向约束,使得仪表板骨架通过卡接结构与钣金固定连接在一起,安装完成之后的结构示意图,如图10所示,卡接结构位于前挡玻璃的下方,前除霜风口盖板的前下方,前除霜风道的前方位置。

76.本实施例提供的卡接安装结构,应用于汽车仪表板前端的卡接固定,适用于与钣金卡接配合型式,尤其适用于前除霜风道为吹塑成型的情形;通过卡接结构实现了连接与固定,避免了螺钉使用,使安装过程更加方便。

77.本实施例提供的卡接安装结构,可以降低仪表板骨架的模具成本,原一体式结构产品在每处前端设置卡接结构,模具成型均需要设置滑块结构,而本发明通过实现卡接结构的模块化,取消了仪表板骨架若干处模具滑块结构,为仪表板前端固定结构的设计布置提供了新的途径。

78.本发明的卡接安装结构,首先,通过设置单独的卡接结构,并在仪表板骨架上设置安装孔和定位孔,使卡接结构作为仪表板骨架和侧围钣金的中间连接件,将两者固定连接在一起,仪表板骨架模具上只需成型安装孔和定位孔即可,从而避免了卡接结构与产品一体注塑成型,存在的产品模具成型困难且结构复杂的问题;同时,通过设置定位部和定位孔配合定位,提高了整车的装配精度,且在装配时,通过将卡接结构进行依次卡接,大大降低了卡接结构因碰撞而损坏的风险,也避免了卡接结构与产品一体注塑成型,当卡接结构损坏时,使得产品也报废的问题。

79.其二,通过在连接部的中间设置空腔,为卡接结构安装在仪表板骨架的安装孔中时,提供了必要的避让收缩;通过在空腔的顶端形成倾斜面,为卡接结构的安装提供导向,便于连接部快速准确的装配到安装孔中,同时还减少了对仪表板前端区域内部空间的占用;通过设置卡爪,当连接部装配到仪表板骨架的安装孔中,卡爪卡接到安装孔翻边上,使卡爪抵接安装孔翻边,保证了卡接结构与仪表板骨架连接的稳固性;同时,通过在空腔的外侧壁上设置多条限位筋,限位筋与安装孔内壁四周间隙配合,具有辅助限位的作用,在车辆运行过程中,避免了卡接结构受力后产生横向位移,产生异响。

80.其三,通过在卡爪上设置第一导向斜面,且第一导向斜面与水平之间的夹角a在10~30

°

之间,即方便了安装,又能保证连接部与仪表板骨架装配的稳固性;通过将卡爪底部的截面设为“z字型”构造,使卡爪在与仪表板骨架上的安装孔进行装配时,存在卡接压缩量c,c在0.2mm左右,从而保证了卡接结构与仪表板骨架安装的稳固性,避免车辆在运行过程中,产生松动。

81.最后,通过在连接部的两边对称设置第一定位柱和第二定位柱,使得卡接结构在仪表板骨架前端实现精准定位,保证了卡接结构与仪表板骨架安装的稳固性和准确性,同时,在第一定位柱和第二定位柱的顶端形成导向倾斜面,方便了安装,提高了装配效率,在汽车仪表板装配技术领域,具有推广实用价值。

82.以上实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。