1.本技术涉及超低温低压酯化蒸汽运用领域,尤其是涉及一种用于超低温低压酯化蒸汽余热回收的蒸汽透平。

背景技术:

2.低品位蒸汽,指的是(无法用常规蒸汽汽轮机来驱动的低品位蒸汽),如一些工艺装置的副产蒸汽、高压热水所闪蒸的低品位蒸汽、炼钢用的汽包蒸汽、涉及化工、煤化工、医药、危废等领域,蒸汽内部可含腐蚀及有毒等产品。以带有腐蚀性的酯化蒸汽为例,这类蒸汽通常经空冷器降温后原装置排空处理,采用空冷器降温,不仅不能回收成本,还要投入冷却设备的公用工程消耗,造成了极大的能量浪费。

3.现有技术中,由于orc螺杆压缩机对蒸汽品质要求不高,通常采用orc机组依靠这部分低压饱和蒸汽的余热进行发电;在处理大排量酯化蒸汽时,由于单台orc螺杆压缩机的处理效率较低,则需要有多台orc螺杆压缩机设备并联,存在运行维护成本高、效能低的问题。

技术实现要素:

4.为了提高酯化蒸汽余热的回收效能,以及降低酯化蒸汽处理设备的运维成本,本技术提供一种用于超低温低压酯化蒸汽余热回收的蒸汽透平。

5.本技术提供的一种用于超低温低压酯化蒸汽余热回收的蒸汽透平,采用如下的技术方案:一种用于超低温低压酯化蒸汽余热回收的蒸汽透平,包括防腐蚀进汽机构、连接于防腐蚀进汽机构的出汽端的汽轮机本体、连接于汽轮机本体的发电机、连接于汽轮机本体出汽端的废汽收集机构、连接于废汽收集机构的防腐蚀抽真空机构;所述汽轮机本体包括不锈钢材质的排缸、设于排缸内的内缸、固定连接于排缸与内缸之间的加强外撑组件,以及固定于排缸两侧底部的斜向支撑组件。

6.通过采用上述技术方案,蒸汽透平相较于orc螺杆压缩机在吸收蒸汽余热时,具有更高的吸收效率,但由于现有的蒸汽透平主要用于杂质较少的蒸汽,对于酯化蒸汽,则存在不适用的问题,不适用主要体现在材质以及因为材质而引发的一系列问题,因此目前还没有将蒸汽透平较为成功的适配于酯化蒸汽余热回收的转用。本技术中,通过调整,将汽轮机本体的材质改用为不被酯化蒸汽腐蚀的不锈钢,另外,在防腐蚀抽真空机构运作时,加强外撑组件的设置,解决了不锈钢材质的排缸因硬度不够而内缩严重的问题,斜向支撑组件的设置,解决了排缸支撑力不够的问题;最终,通过上述设置,可使蒸汽透平吸收酯化蒸汽预热变成现实,而相较于orc螺杆压缩机的热能回收,蒸汽透平的热能回收更具效率。还有就是蒸汽透平的蒸汽处理效率高于orc螺杆压缩机的蒸汽处理效率,因此,在处理大流量酯化蒸汽时,不需要设置多台蒸汽透平,也就降低了后期运维成本。

7.优选的,所述排缸包括由下至上依次拼接的第一下缸体、第一上缸体和出汽过渡

体,所述内缸包括由下至上依次拼接的第二下缸体和第二上缸体;第一下缸体与第二下缸体固定连接且第一下缸体与第二下缸体之间连接有加强外撑组件,第一上缸体与第二上缸体固定连接且第一上缸体与第二上缸体之间也连接有加强外撑组件。

8.通过采用上述技术方案,由于汽轮机本体内部设有加强外撑组件等部件,结构较为复杂,而本方案中,通过使排缸和内缸均分体设置,则有利于后续的生产加工。

9.优选的,所述排缸外周壁上固定有若干条沿竖直方向间隔排布的加强环筋。

10.通过采用上述技术方案,在运行过程中,防腐蚀抽真空机构的吸力会导致排缸内部负压,则排缸外壁以出现内凹的问题,上述设置可加强排缸外壁的支撑强度,降低内凹概率。

11.优选的,所述汽轮机本体上还安装有轴封结构,轴封结构包括用于套设在汽轮机本体的主轴外周的汽封轴筒、间隙套于汽封轴筒外周的第一汽封体和第二汽封体,汽封轴筒的外壁与第一汽封体的内壁之间设有迷宫汽封结构,汽封轴筒的外壁与第二汽封体的内壁之间也设有迷宫汽封结构;第一汽封体与第二汽封体沿汽封轴筒轴向排布,且第一汽封体与第二汽封体之间设有正压进汽通道,第一汽封体上开有负压出汽通道且负压出汽通道连通汽封轴筒的外壁,正压进汽通道较负压出汽通道更靠近汽轮机本体的内部。

12.通过采用上述技术方案,通过向正压进汽通道通入正压工质汽,即酯化蒸汽,以阻隔汽轮机本体内的酯化蒸汽泄露,而多余的工质汽将从负压出汽通道跑出,不会泄露到空气中,从而保证了周围环境的安全无毒性,适配于本方案中的酯化蒸汽处理。

13.优选的,所述第一汽封体上安装有防空气倒灌结构,防空气倒灌结构设于负压出汽通道远离正压进汽通道的一侧;防空气倒灌结构包括开设于第一汽封体内壁的安装槽、设于安装槽内的齿片和设于安装槽底并施加于齿片朝远离安装槽槽底方向作用力的弹性件;弹性件抵紧于齿片时,齿片一端抵接于汽封轴筒。

14.通过采用上述技术方案,通过加设放空气倒灌结构,则负压出汽通道内开始负压吸汽时,外界空气不易进至负压出汽通道内,则可尽可能保证负压出汽通道内输出的酯化蒸汽纯度,以利于后续对该部分酯化蒸汽的回收。

15.优选的,所述防空气倒灌结构还包括卡接于安装槽内的内环,齿片包括密封段和限位段,限位段夹紧于弹性件与内环之间且内环阻止限位段脱出安装槽,密封段伸出安装槽并与汽封轴筒的外壁相抵接。

16.通过采用上述技术方案,可提高齿片的防脱性,以及在组装轴封结构时,可降低组装难度。

17.优选的,所述防空气倒灌结构还包括安装于安装槽内的齿护片,齿护片的一端伸出安装槽并与汽封轴筒的外壁间隙配合,齿护片的一侧壁与密封段的一侧壁相贴。

18.通过采用上述技术方案,由于汽封过程中,部分外界空气会沿迷宫汽封向内流动,而流动的空气会对齿片造成挤压,上述结构可限制因气体挤压而导致齿片过度松动、偏移的概率。

19.优选的,所述内环与安装槽槽壁之间留有活动空隙,活动空隙位于内环远离负压出汽通道的一侧,密封段穿出活动空隙,且齿护片夹于密封段和安装槽槽壁之间;安装槽的槽底开有安置槽,齿护片远离汽封轴筒的一端固定有安置头,安置头嵌于安置槽内,且安置头内设有填料钢丝;弹性件为弹簧片,且弹簧片包括两端以及波浪腰身,弹簧片的两端分别

抵紧于安装槽槽壁和齿护片的侧壁,波浪腰身抵紧于安装槽槽底和内环之间。

20.通过采用上述技术方案,本方案中为了提高轴封结构的密封性,齿片端部直接设置成抵接于汽封轴筒外壁,但如此设置易损伤汽封轴筒外壁,久而久之也易失去较好的密封性;因此,本方案将齿护片设计成可绕安置头发生轻微旋转,具体依靠填料钢丝的可扭转性实现齿护片的可轻微旋转,则在运行过程中,迷宫汽封内的蒸汽可推动齿护片和齿片在活动空隙内发生轻微旋转,齿片端部可轻微远离汽封轴筒外壁;此时,仍具有较好的密封性,同时能降低对汽封轴筒外壁的损伤,另外,由于齿片发生摆转,则限位段的端部开始向上向外翘,并挤压弹簧片的波浪腰身,则弹簧片的两端进一步外弹,齿护片受到弹簧片的进一步挤压,则具有复位的趋势,换而言之,由于存在上述结构的弹簧片,则齿片和齿护片翻转程度越大,弹簧片给与齿护片的复位力就越强,相当于,在弹簧片的作用下,密封段的端部仅被允许短距离偏离汽封轴筒外壁,从而保证了密封性。

21.优选的,所述防腐蚀进汽机构包括进汽母管、连接于进汽母管的多根分流子管,每根分流子管均与汽轮机本体的进汽端相连,防腐蚀进汽机构还包括多个调节阀,且每个调节阀对应控制一根分流子管内的蒸汽流动。

22.通过采用上述技术方案,大排量的蒸汽处理通常需要大公称直径的输送管道,以流量为30

‑

32t/h的蒸汽处理为例,所配套的入口管道公称直径需要dn700mm,而市面上无适配于如此大公称直径的输送管道的调节阀,倘若定制,其成本又偏高,因此本方案通过将蒸汽分流到多根子管中,以降低调节阀的选择要求以及成本。

23.优选的,所述防腐蚀进汽机构还包括汽水分离器,汽水分离器设于防腐蚀进汽机构的进汽端,汽水分离器上设有进汽口和出汽口,进汽母管连接于出汽口。

24.通过采用上述技术方案,由于酯化蒸汽排出时,温度大概在102℃,处于低温低压状态,属于饱和酯化蒸汽,因此在传输过程中,会产生大量液态水,倘若让这部分液态水进入蒸汽透平中,会影响蒸汽透平运行的安全性,因此,本方案中由总管输送过来的酯化蒸汽需先经过汽水分离器提升干度后,才能进至汽轮机本体中。

25.综上所述,本技术包括以下至少一种用于超低温低压酯化蒸汽余热回收的蒸汽透平有益技术效果:1.本方案通过改进蒸汽透平以使蒸汽透平适用于酯化蒸汽,从而提高原先用orc螺杆压缩机处理酯化蒸汽的热能回收效率;2.通过改进蒸汽透平,主要解决的问题是防腐蚀问题、密封问题,以及大排量不适配问题。

附图说明

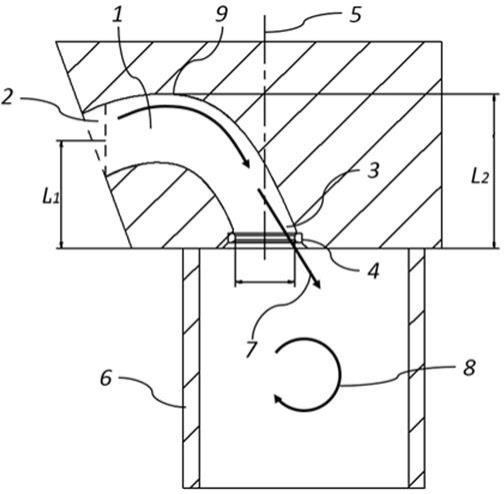

26.图1是本技术实施例的蒸汽透平示意图;图2是图1中部分设备的俯视结构示意图;图3是图2中汽轮机本体的部分结构示意图;图4是图3中汽轮机本体的部分爆炸示意图;图5是图4中第一下缸体和第二下缸体的结构示意图;图6是图4中第一上缸体和第二上缸体的结构示意图;图7是图3中轴封结构连接示意图;

图8是图3中轴封结构示意图;图9是图8中a处的放大示意图。

27.附图标记说明:1、防腐蚀进汽机构;11、汽水分离器;12、进汽母管;13、分流子管;14、连接管;15、截止阀;16、调节阀;2、汽轮机本体;21、排缸;211、第一下缸体;212、第一上缸体;213、出汽过渡体;22、内缸;221、第二下缸体;222、第二上缸体;23、加强外撑组件;24、斜向支撑组件;25、法兰环;26、加强板;27、加强环筋;3、防腐蚀抽真空机构;4、废汽收集机构;41、稳压箱;42、凝汽器;5、轴封结构;51、汽封轴筒;52、第一汽封体;53、第二汽封体;54、正压进汽通道;55、负压出汽通道;6、防空气倒灌结构;61、安装槽;62、齿片;621、密封段;622、限位段;63、弹性件;64、内环;65、齿护片;66、活动空隙;67、安置槽;68、安置头;69、填料钢丝;7、油站;8、发电机。

具体实施方式

28.以下结合附图1

‑

9对本技术作进一步详细说明。

29.本技术实施例公开一种用于超低温低压酯化蒸汽余热回收的蒸汽透平。

30.实施例1:参考图1和图2,蒸汽透平包括防腐蚀进汽机构1、连接于防腐蚀进汽机构1的出汽端的汽轮机本体2、连接于汽轮机本体2的发电机8、连接于汽轮机本体2出汽端的废汽收集机构4、连接于废汽收集机构4的防腐蚀抽真空机构3、供油之用的油站7;酯化蒸汽由防腐蚀进汽机构1进入,并进行分流,后进入汽轮机本体2内进行热能转化,转化出的机械能传递至发电机8,而消耗了热能的蒸汽在防腐蚀抽真空机构3的作用下,进入废汽收集机构4内。

31.参考图2,防腐蚀进汽机构1包括汽水分离器11、连接于汽水分离器11的进汽母管12、连接于进汽母管12的多根分流子管13,每根分流子管13均与汽轮机本体2的进汽端相连,本实施例中,可选为四根分流子管13;汽水分离器11包括一个进汽口和两个出汽口,进汽母管12的两端均连接有一根连接管14,两根连接管14分别与两个出汽口相连,进汽母管12的两端还均连接有截止阀15;防腐蚀进汽机构1还包括多个调节阀16,且每个调节阀16对应控制一根分流子管13内的蒸汽流动。

32.其中值得说明的是,酯化蒸汽的压力约1~8kpa,温度约102℃,以一套年产60万吨的聚酯装置为例,其流量约30

‑

32t/h,根据管道计算程序,则他所配套的入口管道公称直径需要dn700mm,而市面上无适配于如此大公称直径的输送管道的调节阀16,倘若定制,其成本又偏高,因此本方案通过将蒸汽分流到多根子管中,以降低调节阀16的选择要求以及成本。

33.另外,由于酯化蒸汽排出时,温度大概在102℃,处于低温低压状态,属于饱和酯化蒸汽,因此在传输过程中,会产生大量液态水,倘若让这部分液态水进入蒸汽透平中,会影响蒸汽透平运行的安全性,因此,本方案中由总管输送过来的酯化蒸汽需先经过汽水分离器11提升干度后,才能进至汽轮机本体2中。

34.参考图3和图4,汽轮机本体2包括不锈钢材质的排缸21、设于排缸21内的内缸22、固定连接于排缸21与内缸22之间的加强外撑组件23、固定于排缸21两侧底部的斜向支撑组件24,以及转子机构(图中未示出)。

35.排缸21包括由下至上依次拼接的第一下缸体211、第一上缸体212和出汽过渡体

213,所述内缸22包括由下至上依次拼接的第二下缸体221和第二上缸体222;第一下缸体211与第二下缸体221固定连接且第一下缸体211与第二下缸体221之间连接有加强外撑组件23,第一上缸体212与第二上缸体222固定连接且第一上缸体212与第二上缸体222之间也连接有加强外撑组件23;加强外撑组用于在设备运作过程中降低侧壁因吸力导致过度内凹的概率。斜向支撑组件24用于增强整个排缸21底部的重力支撑能力。

36.转子机构中的叶轮和部分转轴设于内缸22内,排缸21一侧设有四个进汽端,每个进汽端与一根分流子管13相连,酯化蒸汽经进汽端引导,进至内缸22内,并在叶轮等部件的作用下,膨胀做功,实现了热能对机械能的转换,机械能通过转轴向外传递,最终作用于发电机8实现发电。而转化后的酯化蒸汽从出汽过渡体213向上排至后端机构。

37.第一下缸体211的上端口外缘设有法兰环25,且一圈法兰环25上打有若干个间隔排布的孔,第一上缸体212的下端口外缘同样设有法兰环25,以及该法兰环25上也打有若干个间隔排布的孔,第一下缸体211和第一上缸体212依靠该法兰结构实现密封连接;第一上缸体212的上端口外缘还设有法兰环25,与出汽过渡体213下端口外缘的法兰环25相配合实现密封连接。同理,第二下缸体221的上端口外缘设有法兰环25,与第二上缸体222下端口外缘的法兰环25相配合实现密封连接。

38.参考图5和图6,加强外撑组包括若干根焊接到第一上缸体212内或第一下缸体211内的杆或杆组,主要目的是增强第一上缸体212与第二上缸体222之间的结构强度,以及降低运行过程中,排缸21内凹的程度,另外,还增强第一下缸体211与第二下缸体221之间的结构强度。

39.参考图4,出汽过渡体213内固定有两块竖直设置且垂直交叉连接的加强板26,加强板26用于提高出汽过渡体213的强度。排缸21外周壁上固定有若干条沿竖直方向间隔排布的加强环筋27。

40.参考图7和图8,汽轮机本体2上还安装有轴封结构5,轴封结构5用于降低有毒酯化蒸汽的泄漏,从而使之符合生产环保要求;轴封结构5包括用于套设在汽轮机本体2的主轴外周的汽封轴筒51、间隙套于汽封轴筒51外周的第一汽封体52和第二汽封体53,汽封轴筒51的外壁与第一汽封体52的内壁之间设有迷宫汽封结构,汽封轴筒51的外壁与第二汽封体53的内壁之间也设有迷宫汽封结构;第一汽封体52与第二汽封体53沿汽封轴筒51轴向排布,且第一汽封体52与第二汽封体53之间设有正压进汽通道54,第一汽封体52上开有负压出汽通道55且负压出汽通道55连通汽封轴筒51的外壁,正压进汽通道54较负压出汽通道55更靠近汽轮机本体2的内部;外部的正压工质汽,即酯化蒸汽源,可引入一股支流到正压进汽通道54内,以阻隔汽轮机本体2内的酯化蒸汽泄露,而多余的工质汽将从负压出汽通道55跑出,不会泄露到空气中,从而保证了周围环境的安全无毒性,适配于本方案中的酯化蒸汽处理。而负压出汽通道55内排出的酯化蒸汽将被引到废汽收集机构4内,废汽收集机构4包括稳压箱41和凝汽器42,低温酯化蒸汽中的部分热能还能通过凝汽器42传递给冷凝水,后续蒸汽受冷凝结成酯化水,通过凝结水泵排至用户废水收集处,并统一处理再利用。

41.参考图8和图9,第一汽封体52上安装有多个防空气倒灌结构6,防空气倒灌结构6设于负压出汽通道55远离正压进汽通道54的一侧,且沿汽封轴筒51轴向间隔排布,通过加设放空气倒灌结构,则负压出汽通道55内开始负压吸汽时,外界空气不易进至负压出汽通

道55内,则可尽可能保证负压出汽通道55内输出的酯化蒸汽纯度,以利于后续对该部分酯化蒸汽的回收。

42.防空气倒灌结构6包括开设于第一汽封体52内壁的安装槽61、设于安装槽61内的齿片62、设于安装槽61底并施加于齿片62朝远离安装槽61槽底方向作用力的弹性件63,以及卡接于安装槽61内的内环64。内环64与安装槽61的其中一槽壁之间留有活动空隙66,活动空隙66位于内环64远离负压出汽通道55的一侧;齿片62包括密封段621和限位段622,密封段621和限位段622垂直设置,限位段622夹紧于弹性件63与内环64之间且内环64阻止限位段622脱出安装槽61,密封段621伸出活动空隙66并与汽封轴筒51的外壁相抵接;其中,齿片62可设有两片呈叠加结构。

43.防空气倒灌结构6还包括安装于安装槽61内的齿护片65,齿护片65的一端伸出安装槽61并与汽封轴筒51的外壁间隙配合,齿护片65夹于密封段621和安装槽61槽壁之间;安装槽61的槽底开有安置槽67,齿护片65远离汽封轴筒51的一端固定有安置头68,安置头68嵌于安置槽67内,且安置头68内设有填料钢丝69,填料钢丝69的两端固定焊接于安置槽67的槽壁;弹性件63为弹簧片,且弹簧片包括两端以及波浪腰身,弹簧片的两端分别抵紧于安装槽61槽壁和齿护片65的侧壁,波浪腰身抵紧于安装槽61槽底和内环64之间。

44.本方案中为了提高轴封结构5的密封性,齿片62端部直接设置成抵接于汽封轴筒51外壁,但如此设置易损伤汽封轴筒51外壁,久而久之也易失去较好的密封性;因此,本方案将齿护片65设计成可绕安置头68发生轻微旋转,具体依靠填料钢丝69的可扭转性实现齿护片65的可轻微旋转,则在运行过程中,迷宫汽封内的蒸汽可推动齿护片65和齿片62在活动空隙66内发生轻微旋转,齿片62端部可轻微远离汽封轴筒51外壁;此时,仍具有较好的密封性,同时能降低对汽封轴筒51外壁的损伤,另外,由于齿片62发生摆转,则限位段622的端部开始向上向外翘,并挤压弹簧片的波浪腰身,则弹簧片的两端进一步外弹,齿护片65受到弹簧片的进一步挤压,则具有复位的趋势,换而言之,由于存在上述结构的弹簧片,则齿片62和齿护片65翻转程度越大,弹簧片给与齿护片65的复位力就越强,相当于,在弹簧片的作用下,密封段621的端部仅被允许短距离偏离汽封轴筒51外壁,从而保证了密封性。

45.实施例的实施原理为:酯化蒸汽由防腐蚀进汽机构1进入,并进行分流,后进入汽轮机本体2内进行热能转化,转化出的机械能传递至发电机8,而消耗了热能的蒸汽在防腐蚀抽真空机构3的作用下,进入废汽收集机构4内。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。