1.本发明涉及新能源车热管理系统,具体涉及一种新能源汽车电动压缩机安装结构。特别是一种前驱后驱通用的电动压缩机安装与隔振结构。

背景技术:

2.传统的燃油发动机汽车,压缩机安装在发动机轮系侧,通过动力总成的悬置进行隔振。与传统带传动压缩机相比,电动压缩机转速更高,源头激励更大,振动噪声风险更大。大部分新能源车型参考传统燃油汽车,将电动压缩机布置在电驱上,借助电驱悬置进行隔振。对于新能源汽车,热管理系统的nvh问题非常突出,尤其是电动压缩机运行过程产生的噪声与振动问题,空调制冷制热、动力电池冷却、电驱与控制器冷却等均需要电动压缩机介入,部分车型电动压缩机所产生的nvh问题比电驱的影响还大。对于汽车厂,电驱多为采购配件,并非自己生产,部分电驱厂家并不愿意在电驱上增加其它系统部件或预留其它系统配件安装位置。其次纯电动汽车电驱相对于燃油动力总成,体积小,相比燃油汽车大多采用前驱配置,同款新能源车型可能会出现前驱、四驱、后驱等配置。即使前驱与四驱车型电动压缩机可布置在前电驱上,后驱配置车型始终无法通用;若电动压缩机仍通过放置在电驱上借助电驱悬置进行隔振,必将导致热管理系统的布置难度与成本成倍增加;即使在前舱重新布置电动压缩机,仍需为后驱车型单独设计一种电动压缩机的安装固定方式,既要满足良好的隔振性能,还要在四驱与前驱的机舱有限空间内完成电动压缩机布置,开发难度大,且热管理系统重新开发,资源利用率低。因此,需要重新开发适用范围广、效果良好的电动压缩机安装结构。

3.cn 210363290u公开了“一种新能源汽车电动压缩机双重隔振安装结构”,包括悬置支架和悬置垫总成;悬置垫总成上开设第一安装孔;第一安装孔内设置第一固定轴;第一固定轴穿过悬置垫总成;第一固定轴的两端固定在悬置支架上;第一安装孔内嵌设第一衬套;第一衬套套设在第一固定轴上;悬置垫总成上开设第二安装孔;第二安装孔内设置第二固定轴;第二固定轴的固定在悬置垫总成上;第二安装孔内嵌设第二衬套;第二衬套套设在第二固定轴上。本实用新型将通过在连接电动压缩机的第二安装孔内设置第二衬套、在连接悬置支架(车身)的第一安装孔内设置第一衬套,两个衬套依次缓冲电动压缩机引起的振动,使得电动压缩机引起的振动对车身的影响较小。

4.毋庸置疑,上述专利文献公开的技术方案是所属技术领域的一种有益的尝试。

技术实现要素:

5.本发明的目的是提供一种新能源汽车电动压缩机安装结构,其整体占用空间小,安装可靠性高,能够有效隔绝电动压缩机振动,改善nvh性能;能够满足不同驱动形式下的电动压缩机布置,降低热管理系统的开发难度和开发成本。

6.本发明所述的一种新能源汽车电动压缩机安装结构,包括安装座,其特征是:在所述安装座上面设有多个螺栓过孔,在所述安装座左侧的翻边上设有多个安装孔,所述安装

座通过螺栓与多个安装孔配合连接车身纵梁上;在所述安装座的上面安装有隔振托架,隔振托架通过多个隔振构件与安装座连接;在所述隔振托架的上面安装有定位托架,定位托架通过多个隔振构件与隔振托架连接;在所述定位托架的左边连接有左安装板、右边连接有右安装板;新能源汽车的电动压缩机安装在所述定位托架之上并与左安装板和右安装板连接固定。

7.进一步,所述隔振构件呈“中”字形,由双头螺栓和配合粘接在其中部的橡胶套构成。

8.进一步,所述隔振托架为钣金件,呈长方形,其中部凹陷呈矩形面,矩形面的四个角部分别与一隔振构件的下端连接;所述隔振托架的两长边设有翻边,翻边的中部设有弧形加强筋;翻边的两端分别与一隔振构件的上端连接;所述隔振托架两长边上的四个隔振构件的下端分别与设在所述安装座上的四个螺栓过孔一一对应连接,构成第一级隔振结构。

9.进一步,所述定位托架也为钣金件,呈长方形,其两侧长边向上翻折并分别设有两个相互一一对应的连接孔,在所述定位托架平面的四角分别设有一个螺栓通孔,在所述定位托架平面的中部设有圆形减重孔;所述隔振托架中部凹陷呈矩形面四个角部上的隔振构件的上端分别与所述定位托架平面四角的螺栓通孔一一对应连接,构成第二级隔振结构。

10.进一步,所述左安装板为中部向左凸起的钣金件,在其上部靠后的一支耳上、中部靠前的部位和下部的两个支耳上分别设有一个安装过孔,所述左安装板下部的两个支耳上的安装过孔分别与定位托架左侧长边上的两个连接孔一一对应,并通过螺栓连接紧固;所述左安装板上部支耳上和中部靠前的部位的安装过孔用于连接电动压缩机。

11.进一步,在所述左安装板的中部还设有长圆形减重孔。

12.进一步,所述右安装板为中部向右凸起的钣金件,在其上部靠后的一支耳上、中部前端向左弯折的一支耳上和下部的两个支耳上分别设有一个安装通孔;所述右安装板下部两个支耳上的安装通孔分别与定位托架右侧长边上的安装通孔两个连接孔一一对应,并通过螺栓连接紧固;所述右安装板上部靠后支耳上的安装通孔与所述左安装板上部靠后支耳上的安装过孔对应,并通过螺栓与电动压缩机上部的左右两侧连接紧固;所述右安装板中部前端向左弯折支耳上的安装通孔与所述左安装板中部靠前部位的安装过孔对应,并通过螺栓与电动压缩机的前部连接紧固。

13.进一步,在所述右安装板的中部设有椭圆形减重孔;在靠近椭圆形减重孔的前边还设有工艺孔。

14.进一步,所述安装座呈

ꢀ“

马鞍”形,在所述安装座下面的前部和后部分别设有加强梁。

15.进一步,所述加强梁为钣金冲压焊接成型的长方体结构,其上表面设有三处点焊部,端面设有连接螺孔,所述加强梁通过上表面的三处点焊部与所述安装座的下面固定连接;所述加强梁端面的连接螺孔通过螺栓与车身纵梁连接。

16.本发明有益的技术效果:本安装结构采用了三点安装结构固定电动压缩机,不仅方便整车装配、占用空间小,而且可靠性高;由于采用了两级隔振结构,能够有效的隔绝电动压缩机振动,在主受力方向提供25db,其它方向15db的隔振量,有效降低电动压缩机的振动传递量,改善电动压缩

机运行时车内nvh性能;本安装结构能够适用于前驱、后驱、四驱电动车型电动压缩机的安装与隔振,能独立便捷地安装在车身纵梁上,不受电驱布置位置影响,实现同款车型,不同电驱配置,电动压缩机安装位置固定化,降低了开发成本。

17.本安装结构还可方便地安装在车身的其他(横梁)位置上,并能提供不小于600hz的本体模态频率,电动压缩机安装状态不低于500hz的频率响应,能够有效规避电动压缩机工作转速范围的低频振动激励。

附图说明

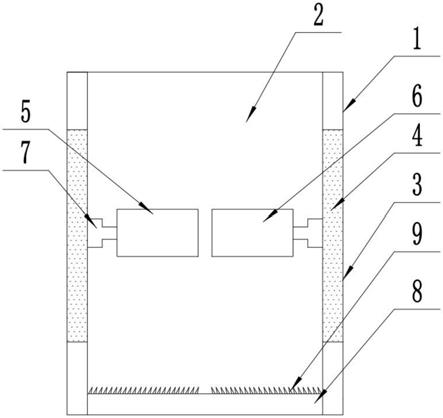

18.图1是本发明的结构示意图;图2是安装座的结构示意图;图3是加强梁的结构示意图;图4是隔振托架的结构示意图;图5是隔振构件的结构示意图;图6是定位托架的结构示意图;图7是左安装板的结构示意图;图8是右安装板的结构示意图;图9是电动压缩机安装在本发明上的示意图。

19.图中:1—安装座,11—螺栓过孔,12—安装孔;2—隔振托架,21—隔振构件,211—双头螺栓,212—橡胶套;3—定位托架,31—连接孔,32—螺栓通孔,33—圆形减重孔;4—左安装板,41—安装过孔,42—长圆形减重孔,5—右安装板,51—安装通孔,52—椭圆形减重孔,53—工艺孔;6—加强梁,61—焊点,62—连接螺孔;10—电动压缩机。

具体实施方式

20.以下结合附图和实施例对本发明做详细说明。

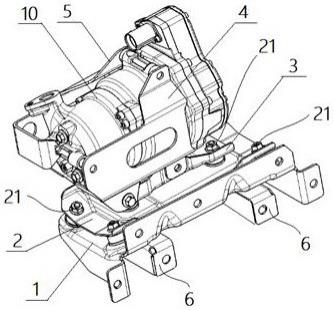

21.参见图1至图9所示的一种新能源汽车电动压缩机安装结构,包括安装座1,其特征是:在安装座1上面设有四个螺栓过孔11,在安装座1左侧的翻边上设有五个安装孔12,安装座1通过螺栓与五个安装孔12配合连接车身纵梁上;在安装座1的上面安装有隔振托架2,隔振托架2通过四个隔振构件21与安装座1连接;在隔振托架2的上面安装有定位托架3,定位托架3通过四个隔振构件21与隔振托架2连接;在定位托架3的左边连接有左安装板4、右边连接有右安装板5;新能源汽车的电动压缩机10安装在定位托架3之上并与左安装板4和右安装板5连接固定。

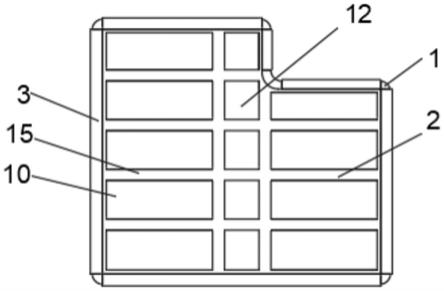

22.安装座左侧的翻边上设置五个安装孔,其两端的翻边上各设有一个安装孔、中间的翻边上设有三个安装孔,五个安装孔形成上下两排,以便于稳定地安装在车身纵梁上。

23.隔振构件21呈“中”字形,由双头螺栓211和配合粘接在其中部的橡胶套212构成。

24.隔振托架2为钣金件,呈长方形,其中部凹陷呈矩形面,矩形面的四个角部分别与一隔振构件21的下端连接;隔振托架2的两长边设有翻边,翻边的中部设有弧形加强筋;翻边的两端分别与一隔振构件21的上端连接;隔振托架2两长边上的四个隔振构件21的下端分别与设在安装座1上的四个螺栓过孔11一一对应连接,构成第一级隔振结构。

25.定位托架3也为钣金件,呈长方形,其两侧长边向上翻折并分别设有两个相互一一对应的连接孔31,在定位托架(3)平面的四角分别设有一个螺栓通孔32,在定位托架3平面的中部设有圆形减重孔33;隔振托架2中部凹陷呈矩形面四个角部上的隔振构件21的上端分别与定位托架3平面四角的螺栓通孔32一一对应连接,构成第二级隔振结构。

26.左安装板4为中部向左凸起的钣金件,在其上部靠后的一支耳上、中部靠前的部位和下部的两个支耳上分别设有一个安装过孔41,左安装板4下部的两个支耳上的安装过孔41分别与定位托架3左侧长边上的两个连接孔31一一对应,并通过螺栓连接紧固;左安装板4上部支耳上和中部靠前的部位的安装过孔41用于连接电动压缩机10。

27.在左安装板4的中部还设有长圆形减重孔42,用以降低左安装板的质量。

28.右安装板5为中部向右凸起的钣金件,在其上部靠后的一支耳上、中部前端向左弯折的一支耳上和下部的两个支耳上分别设有一个安装通孔51;右安装板5下部两个支耳上的安装通孔51分别与定位托架3右侧长边上的安装通孔51两个连接孔31一一对应,并通过螺栓连接紧固;右安装板5上部靠后支耳上的安装通孔51与左安装板4上部靠后支耳上的安装过孔41对应,并通过螺栓与电动压缩机10上部的左右两侧连接紧固;右安装板5中部前端向左弯折支耳上的安装通孔51与左安装板4中部靠前部位的安装过孔41对应,并通过螺栓与电动压缩机10的前部连接紧固。以实现电动压缩机三点安装,确保电动压缩机装配可靠性。

29.在右安装板5的中部设有椭圆形减重孔52,用以降低右安装板的质量;在靠近椭圆形减重孔52的前边还设有工艺孔53,用以通过安装工具,便于安装电动压缩机。

30.安装座1呈

ꢀ“

马鞍”形,在安装座1下面的前部和后部分别设有加强梁6。

31.加强梁6为钣金冲压焊接成型的长方体结构,其上表面设有三处点焊部61,端面设有连接螺孔62,加强梁6通过上表面的三处点焊部61与所述安装座1的下面固定连接;加强梁6端面的连接螺孔62通过螺栓与车身纵梁连接。

32.本发明的主要部件均采用钣金冲压焊接制作,成本低;布置安装方便,响应频率高,共振风险小;独立完成电动压缩机全转速段的隔振,在主受力方向提供25db,其它方向15db的隔振量,有效降低了电动压缩机的振动传递量,改善了电动压缩机运行时车内nvh性能;且能够适用于前驱、后驱、四驱电动车型电动压缩机的安装与隔振,能独立便捷的安装在车身纵梁上,不受电驱布置位置影响,实现同款车型,不同电驱配置,电动压缩机安装位置固定化,降低正常开发成本。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。