1.本发明属于电子电路制造技术领域,具体涉及一种微滴喷射成形喷射状态与微滴沉积尺寸预测方法。

背景技术:

2.微滴喷射成形技术是在传统喷墨打印技术的基础上发展起来的一种新型3d打印技术,与连续挤出成形相比,微滴喷射成形技术由于其按需喷射的特点,具有更好的灵活性,能够实现微滴形状、速度以及沉积位置的精确控制,在微电子制造领域有着广泛的应用。

3.然而,由于微滴喷射成形技术所用的材料范围较广,不同的材料所用的喷射参数具有较大差异,特别是对于高粘度液体的喷射,由于材料的粘滞力大,导致流动状态复杂,在加工前通常需要大量的时间进行喷射参数的调试,延长了加工周期的同时给制造过程带来了诸多不便。

4.同时,目前微滴喷射成形技术沉积的微滴尺寸难以进行精准控制,只能通过大量的工艺试验来获取喷射参数对沉积尺寸的影响规律,从而初步的确定各参数下的微滴沉积尺寸。微滴喷射成形的方式是“点

‑

线

‑

面”的顺序,单颗微滴的沉积尺寸控制对后续的线路打印质量具有决定性的影响。然而,通过实验手段,无法在打印过程中对微滴沉积尺寸进行在线测量,并且不能获取实时的尺寸打印误差,不利于进行提高微滴成形尺寸控制的研究。

5.因此,采用数值模拟的方法预测喷射状态和微滴沉积尺寸对于微滴喷射成形研究有着重要的意义。

技术实现要素:

6.本发明所要解决的技术问题是针对上述现有技术的不足,提供一种微滴喷射成形喷射状态与微滴沉积尺寸预测方法。

7.为实现上述技术目的,本发明采取的技术方案为:

8.一种微滴喷射成形喷射状态与微滴沉积尺寸预测方法,包括:

9.步骤1:建立计算微滴喷射的流体力学模型,进行网格的划分,定义喷射参数以及喷射材料物理属性;

10.步骤2:建立步骤1模型的控制方程,设置初始条件和边界条件,并依据方程模拟出微滴喷射成形过程;

11.步骤3:根据步骤2控制方程计算体积分数变量,确定液相与气相交界面,根据喷嘴轴线附近网格的体积分数变量判断微滴的喷射状态;

12.步骤4:当步骤3喷射状态为稳定喷射时,根据喷嘴正下方基材附近网格的体积分数变量计算微滴沉积尺寸。

13.为优化上述技术方案,采取的具体措施还包括:

14.上述的步骤1中,喷射参数包括流体进给压力、喷嘴距基材高度、喷射频率、基材移

动速度、压电膜片动作参数、撞针动作参数;

15.喷射材料物理属性包括材料参数和材料类型;

16.材料参数包括密度和粘度;

17.材料类型包括牛顿流体以及假塑性流体、膨胀性流体。

18.上述的步骤2中,控制方程包括能量守恒方程、质量守恒方程和动量守恒方程,并对压力、温度和体积分数三个方面进行初始条件和边界条件的设置。

19.上述的步骤3中,定义体积分数变量α,若α=1,则网格单元内部为液体域;若α=0,则网格单元内部为气体域,若0<α<1,则网格单元内为气体与液体混合域;

20.根据控制方程计算体积分数变量α;

21.根据α值为0.5的条件追踪确定液相与气相的交界面。

22.上述的步骤3中,喷射状态的判断方法为:

23.在一次微滴喷射周期结束后,确定喷嘴轴线附近液相与气相的交界面,遍历液相与气相交界面的所有网格,提取所有网格的x轴、y轴、z轴坐标值;

24.若所有网格坐标值均位于喷嘴下端面附近,则判断喷射状态为粘附;

25.若网格坐标值覆盖喷嘴下端面至基材范围内的所有区域,则判断喷射状态为射流;

26.若网格坐标值分别存在于喷嘴下方以及基材表面,则判断喷射状态为稳定喷射。

27.上述的步骤4中,微滴沉积尺寸包括微滴沉积直径以及微滴沉积高度。

28.其中,微滴沉积直径的计算方法为:

29.在步骤3中判断为稳定喷射的喷射状态中,确定基材附近液相与气相的交界面;

30.遍历液相与气相交界面的所有网格,提取网格的x、y轴坐标值,即为微滴沉积轮廓;

31.根据微滴沉积轮廓曲线拟合最小二乘圆,拟合圆的直径即为微滴沉积直径。

32.上述的微滴沉积高度的计算方法为:

33.在步骤3中判断为稳定喷射的喷射状态中,确定基材附近液相与气相的交界面;

34.遍历液相与气相交界面的所有网格,提取网格的z轴坐标值,最小z轴坐标值为基材高度,最大z轴坐标值为微滴顶部高度;

35.微滴顶部高度与基材高度的差值即为微滴沉积高度。

36.上述的步骤1中,喷嘴直径为50~400μm,喷嘴处及沉积区域网格尺寸为10μm

×

10μm

×

10μm。

37.喷射参数设置流体进给压力为2~5bar,喷嘴距基材高度为1~4mm、喷射频率为20~150hz,基材移动速度为1~15mm/s,撞针动作参数为运动速度0.5~2m/s;

38.上述的步骤2中,边界条件包括喷嘴进口边界以及空气域出口边界的压力场、温度场以及相体积分数,其中,喷嘴进口边界的压力场根据流体进给压力进行设置,温度场根据喷嘴加热温度设置,液相体积分数为1;空气域出口边界的压力场设置为0bar,温度场根据环境温度设置,液相体积分数为0;

39.初始条件包括整个计算域的压力场、温度场以及相体积分数,首先对全区域进行初始化,压力场设置为0bar,温度场根据环境温度设置,液相体积分数为1,然后对喷嘴内部区域进行局部初始化,压力场根据流体进给压力进行设置,温度场根据喷嘴加热温度设置,

液相体积分数为1。

40.上述的步骤3中,采用不同的撞针运动速度进行模拟,然后根据喷嘴轴线附近网格的体积分数变量,得到喷射状态,当撞针运动速度分别取0.2m/s、0.4m/s、0.6m/s时,微滴喷射分别呈现粘附、稳定喷射以及射流的状态。

41.本发明具有以下有益效果:

42.本发明建立基于微滴喷射成形沉积微滴的预测模拟模型,即步骤1的模型和步骤2的控制方程,进一步模拟喷射状态以及微滴沉积尺寸;

43.本发明建立的基于微滴喷射成形沉积微滴的预测模拟模型,用于预测喷射状态与微滴沉积尺寸,解决了微滴喷射成形过程中喷射参数较难调节以及微滴沉积尺寸难以控制的问题,对于微滴喷射成形的工程应用有很好的借鉴意义。

附图说明

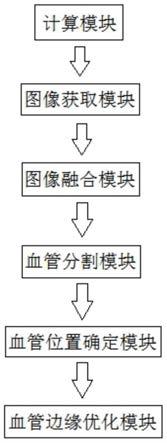

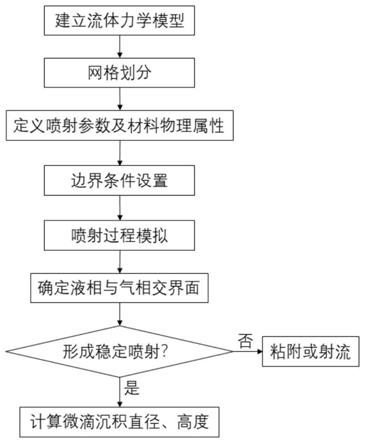

44.图1为本发明一种微滴喷射成形喷射状态与微滴沉积尺寸预测方法流程图;

45.图2为本发明喷射状态的示意图;

46.图3为本发明微滴沉积轮廓曲线与最小二乘圆图。

47.图4为本发明微滴沉积高度图。

具体实施方式

48.以下结合附图对本发明的实施例作进一步详细描述。

49.参见图1,本发明一种微滴喷射成形喷射状态与微滴沉积尺寸预测方法,包括:

50.步骤1:建立计算微滴喷射的流体力学模型,进行网格的划分,定义喷射参数以及喷射材料物理属性;

51.所述步骤1中,喷射参数包括流体进给压力、喷嘴距基材高度、喷射频率、基材移动速度、压电膜片动作参数、撞针动作参数;

52.压电膜片动作参数与撞针动作参数分别为两种不同喷射方式中的参数,本实施例中采用撞针动作参数。

53.喷射材料物理属性包括材料参数和材料类型;

54.材料参数包括密度和粘度;

55.材料类型包括牛顿流体以及假塑性流体、膨胀性流体等非牛顿流体。

56.具体地,实施例中,喷嘴直径为50~400μm,喷嘴处及沉积区域网格尺寸为10μm

×

10μm

×

10μm。

57.喷射参数设置流体进给压力为2~5bar,喷嘴距基材高度为1~4mm、喷射频率为20~150hz,基材移动速度为1~15mm/s,撞针动作参数为运动速度0.5~2m/s;

58.例如:喷嘴直径为200μm,喷嘴处及沉积区域网格尺寸为10μm

×

10μm

×

10μm。

59.喷射参数设置流体进给压力4bar,喷嘴距基材高度2mm、喷射频率40hz,基材移动速度为2mm/s,撞针动作参数为运动速度1m/s。

60.喷射的材料为导电银浆,浆料密度为2300kg/m3,属于假塑性流体,粘度随剪切速率的增加而降低,粘度变化数据如下表所示。

61.剪切速率(1/s)0.1110100

粘度(mpa

·

s)1200000190000150003000

62.步骤2:建立步骤1模型的控制方程,设置初始条件和边界条件,并依据方程模拟出微滴喷射成形过程;

63.具体地,任何一种物体的流动都必须遵守动量守恒、质量守恒以及能量守恒定律,所以控制方程的建立包括能量守恒方程、质量守恒方程和动量守恒方程的建立三个方面。

64.动量守恒方程:

[0065][0066]

质量守恒方程:

[0067][0068]

能量守恒方程:

[0069][0070]

其中,ρ为材料的密度,为速度向量,t为时间,p为静压,μ为动力粘度,为动量源相,为表面张力,t为温度,c

p

为比热容,k为热导率,s

t

为能量源相,q

h

为表面热量,q

l

为热对流、热辐射和蒸发而损失的热量。

[0071]

初始条件和边界条件的设定包括压力场、温度场和体积分数三个方面。

[0072]

边界条件包括喷嘴进口边界以及空气域出口边界的压力场、温度场以及相体积分数,其中,喷嘴进口边界的压力场根据流体进给压力进行设置,温度场根据喷嘴加热温度设置,液相体积分数为1;空气域出口边界的压力场设置为0bar,温度场根据环境温度设置,液相体积分数为0;

[0073]

初始条件包括整个计算域的压力场、温度场以及相体积分数,首先对全区域进行初始化,压力场设置为0bar,温度场根据环境温度设置,液相体积分数为1,然后对喷嘴内部区域进行局部初始化,压力场根据流体进给压力进行设置,温度场根据喷嘴加热温度设置,液相体积分数为1。

[0074]

例如:边界条件包括喷嘴进口边界以及空气域出口边界的压力场、温度场以及相体积分数,其中,喷嘴进口边界的压力场设置为4bar,温度场设置为45℃,液相体积分数为1;空气域出口边界的压力场设置为0bar,温度场设置为25℃,液相体积分数为0。

[0075]

初始条件包括整个计算域的压力场、温度场以及相体积分数,首先对全区域进行初始化,压力场设置为0bar,温度场为45℃,液相体积分数为1,然后对喷嘴内部区域进行局部初始化,压力场设置为4bar,温度场设置为45℃,液相体积分数为1。

[0076]

步骤3:根据步骤2控制方程计算体积分数变量,确定液相与气相交界面,根据喷嘴轴线附近网格的体积分数变量判断微滴的喷射状态;

[0077]

具体地,在微滴喷射成形的数值模拟过程中,微滴的喷射状态是由体积分数云图来体现的,而体积分数的数值是基于网格来给定的,本发明就是根据各个网格中的体积分数值来判断微滴轮廓所在的位置,利用vof(volume of fluid)方法跟踪自由界面的动态形貌。

[0078]

定义体积分数变量α,若α=1,则网格单元内部为液体域;若α=0,则网格单元内部为气体域,若0<α<1,则网格单元内为气体与液体混合域;体积分数变量α根据控制方程计算得到;根据α值为0.5的条件追踪确定液相与气相的交界面。

[0079]

相方程:

[0080][0081]

其中,α为相体积分数,为速度向量,t为时间。

[0082]

具体地,根据α值为0.5的条件追踪确定液相与气相的交界面,即找出α=0.5的所有网格,作为液相与气相的交界面。

[0083]

在一次微滴喷射周期结束后,确定喷嘴轴线附近液相与气相的交界面,遍历液相与气相交界面的所有网格,提取所有网格的x轴、y轴、z轴坐标值;

[0084]

若所有网格坐标值均位于喷嘴下端面附近,则判断喷射状态为粘附;

[0085]

若网格坐标值覆盖喷嘴下端面至基材范围内的所有区域,则判断喷射状态为射流;

[0086]

若网格坐标值分别存在于喷嘴下方以及基材表面,则判断喷射状态为稳定喷射。

[0087]

实施例中采用不同的撞针运动速度进行模拟,然后根据喷嘴轴线附近网格的体积分数变量,得到喷射状态,当撞针运动速度分别取0.2m/s、0.4m/s、0.6m/s时,微滴喷射分别呈现粘附、稳定喷射以及射流的状态,如图2所示。

[0088]

步骤4:当步骤3喷射状态为稳定喷射时,根据喷嘴正下方基材附近网格的体积分数变量计算微滴沉积尺寸。

[0089]

具体地,所述步骤4中,微滴沉积尺寸包括微滴沉积直径以及微滴沉积高度。

[0090]

其中,微滴沉积直径的计算方法为:

[0091]

在判断为稳定喷射的喷射状态中,确定基材附近液相与气相的交界面;

[0092]

遍历液相与气相交界面的所有网格,提取网格的x、y轴坐标值,即为微滴沉积轮廓;

[0093]

根据微滴沉积轮廓曲线拟合最小二乘圆,拟合圆的直径即为微滴沉积直径。

[0094]

当撞针运动速度为0.4m/s时,微滴喷射呈现稳定喷射状态,提取基材附近交接面的x、y轴坐标值,即为微滴沉积轮廓,根据微滴沉积轮廓曲线拟合最小二乘圆,如图3所示。

[0095]

实施例中的微滴沉积直径为527μm。

[0096]

微滴沉积高度的计算方法为:

[0097]

在判断为稳定喷射的喷射状态中,确定基材附近液相与气相的交界面;

[0098]

遍历液相与气相交界面的所有网格,提取网格的z轴坐标值,最小z轴坐标值为基材高度,最大z轴坐标值为微滴顶部高度;

[0099]

微滴顶部高度与基材高度的差值即为微滴沉积高度。

[0100]

当撞针运动速度为0.4m/s时,微滴喷射呈现稳定喷射状态,提取基材附近交界面的z轴坐标值,最大与最小z轴坐标值的差值即为微滴沉积高度,如图4所示。

[0101]

实施例中的微滴沉积高度为179μm。

[0102]

本发明解决了微滴喷射成形过程中喷射状态较难调节以及微滴沉积尺寸难以监控的问题,可为微滴喷射成形的喷射状态与微滴沉积尺寸提供预测模型和参考依据。

[0103]

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。