1.本发明涉及对大宗粮食在装卸运输过程中多要素检测领域特别是一种大宗散粮装卸过程中多要素临场检测方法及装置。

背景技术:

2.针对大宗粮食进口检疫,特别是进口粮食品质检验和固体废物、有害草籽、昆虫检测监管一般采用,械或手工采制样后,对试样进行人工化学分析,人工筛分挑选计算杂质、破碎粒、瘦小粒、发霉粒、损伤粒、热损伤粒、容重,人工烘干称量计算含水率、感官识别固体废物和有害草籽、昆虫为主要检测方法,所用装置多为单机设备、手工工具、量具,人工操作、远离现场实验室检测。

3.但是人工取、制、化检测,取样总覆盖密度低,批次取样集中,易产生偏析;取制样工作量大,人为、气候、工矿因素影响多,耗用人工多、劳动强度大、工作环境差,危险度高、效率低,取、制、化检测全过程系统偏差波动大,微量试样对整批粮食散料代表性弱,检测报告滞后,响应效率低。

技术实现要素:

4.针对上述情况,为克服现有欠缺陷,本发明提供大宗散粮装卸过程中多要素临场检测方法及装置,无随机取样过程,无分样、制样过程,多技术单元对展开状态的粮食表观特征和理化特性进行高密度采样,作复合检测、比对判定,实现智能化实时检测,在粮食散料装卸过程中临场架设多要素临场检测装置,安装多要素检测模块,以10~20次/秒的频率实时检测粮食流动散料表观杂质、破碎粒、瘦小粒、发霉粒、损伤粒、热损伤粒、固体废物和其他有害草籽、昆虫,实时检测粮食散料的理化指标,安装使用多要素检测模块、料位定位模块、多元信息处理模块,实时采样分析,多元数据综合比较处理,取得粮食表观质量数据和理化指标数据,任意时段数据叠加集合,以高密度检测数据描述粮食粮食散料单批次整体多要素特征,使用分选模块筛分出样料中不完善粮粒并称重,安装容重、千粒检测模块,对完善粮粒进行标准体积称重和千粒完善粮称重,最后将检测完毕的粮食和杂质回送到散粮装卸运输料斗中。

5.为实现上述目的,本发明提供如下技术方案,本发明包括:装卸漏斗模块模块,用于粮食装配;溜槽模块,用于输送样料;取样模块,用于在粮食落料过程中分层取样并在取样时称重,落料量达到10kg停止取样,并将超过8kg的料样拨入不失水料带封存,并作出与近红外nir检测单元相对应的时点排序标记;多要素检测模块,用于对样料进行检测、筛分和称重;分选模块,用于筛分出样料中不完善粮粒并称重;容重、千粒检测模块,用于对完善粮粒进行标准体积称重和千粒完善粮称重;

返投模块,用于检测完毕的粮食和杂质回送到散粮装卸运输料斗中;多元信息处理模块,用于汇总处理各模块信息,并对各信息进行计算和比对生成可视化报告;所述多要素检测模块,包括散料流速、厚度检测单元,检测系统定位、计时单元,散料筛分称重单元,机器视觉检测单元和近红外nir检测单元。

6.所述分选模块,包括色选单元和吹料单元。

7.进一步地,所述散料流速和厚度检测单元记录检测起始点,对粮食流速和厚度进行随机检测。

8.更进一步地,所述检测系统定位、计时单元用于检测粮食进入检测装置并对进入检测装置做起始时计量并汇总成计时数据。

9.更进一步地,所述散料筛分称重单元通过振动的方式分选样料中的大样杂质和小样杂质并称重。

10.更进一步地,所述机器视觉检测单元为视频检测装置利用高速拍照获取图像视频,检测流动传输状态粮食所含杂质、破碎粒、瘦小粒、发霉粒、损伤粒、热损伤粒,掺杂的固体废物和有害的草籽昆虫,以10~20次/秒的频率获取摊铺在溜槽上20mm厚表层粮食各种堆置状态的表观质量数据和有害草籽、昆虫数据,实现对整批粮食的分层、连续、随机表观检测并汇总成表观数据。

11.更进一步地,所述近红外nir检测单元通过向粮食发送红外光并采集红外光谱,检测流动状态的粮食水分、脂肪、蛋白、粗纤维、固体废物,采样时长可手动设置,获取摊铺在溜槽上20mm厚表层粮食成分含量数据,实现对整批粮食的分层、连续随机理化检测并汇总成理化数据。

12.更进一步地,所述选模块通过色选单元分析粮食不同的表观特征分辨出表观质量不完善的粮粒,通过吹料单元将不完善粮粒吹出样料并称重。

13.更进一步地,所述取样模块、多要素检测模块、分选模块、容重、千粒检测模块、和多元信息处理模块之间通信连接。

14.有益效果:本发明通过高密度采样提高覆盖率,通过在线实时时段数据分析提高效率,通过多元检测和大量样本比对及自学习校正从而规避抽取采样和混料缩分的方法性偏差,能多时段数据叠加集合,任意截取时段整体多要素特征报告,本发明无单独的采制样过程,减轻劳动强度,无实物料样人工分拣称量检测,无试样化学分析,提高检测效率,并且增加落料跟踪、取料溯源、三维坐标系统实现料位管理和取样溯源控制管理。

附图说明

15.下面结合附图对本发明的实施方式作进一步详细的描述。

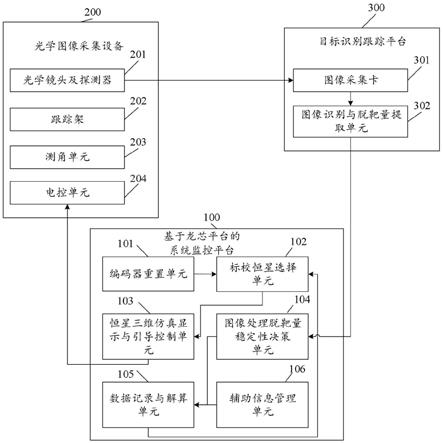

16.图1为本发明模块控制原理图;图2为本发明运行流程图。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护范围。

18.采用上述方法的大宗散粮装卸过程中多要素临场检测方法及装置,如图1所示,包括:装卸漏斗模块模块,用于粮食装配;溜槽模块,用于输送样料;取样模块,用于在粮食落料过程中分层取样并在取样时称重,落料量达到10kg停止取样,并将超过8kg的料样拨入不失水料带封存,并作出与近红外nir检测单元相对应的时点排序标记;多要素检测模块,用于对样料进行检测、筛分和称重;分选模块,用于筛分出样料中不完善粮粒并称重;容重、千粒检测模块,用于对完善粮粒进行标准体积称重和千粒完善粮称重;返投模块,用于检测完毕的粮食和杂质回送到散粮装卸运输料斗中;多元信息处理模块,用于汇总处理各模块信息,并对各信息进行计算和比对生成可视化报告;所述多要素检测模块,包括散料流速、厚度检测单元,检测系统定位、计时单元,散料筛分称重单元,机器视觉检测单元和近红外nir检测单元。

19.所述分选模块,包括色选单元和吹料单元。

20.所述多要素检测模块,包括散料流速、厚度检测单元,检测系统定位、计时单元,机器视觉检测单元和近红外nir检测单元具体的,所述散料流速和厚度检测单元记录检测起始点,对粮食流速和厚度进行随机检测。散料流速和厚度检测单元获取到粮食流经传感器检测位置点,发出启动指令后,进入工作状态,。

21.具体的,所述检测系统定位、计时单元用于检测粮食进入检测装置并对进入检测装置时间做起始时计量并汇总成计时数据。作为整个检测装置的定位原点和计时原点,向各检测模块发出预热信号和开始检测信号,用于检测粮食进入所述检测装置,并对进入所述检测装置的粮食作起始计时计量。

22.具体的,所述散料筛分称重单元通过振动的方式分选样料中的大样杂质和小样杂质并称重。样料中各成分重量不同,通过振动大样杂质比小样杂质更快的被筛选出来,之后将大样杂质和小样杂质并称重。

23.具体的,所述机器视觉检测单元为视频检测装置利用高速拍照获取图像视频,检测流动传输状态粮食所含杂质、破碎粒、瘦小粒、发霉粒、损伤粒、热损伤粒,掺杂的固体废物和有害的草籽昆虫,以10~20次/秒的频率获取摊铺在溜槽上20mm厚表层粮食各种堆置状态的表观质量数据和有害草籽、昆虫数据,实现对整批粮食的分层、连续、随机表观检测并汇总成表观数据。机器视觉检测单元在获得进入工作状态信号后,开始以10~20次/秒采样频率,获取摊铺在传送皮带上表层粮食各种堆置形态的高清图像,对整批粮食含有杂质、破碎粒、瘦小粒、发霉粒、损伤粒、热损伤粒和混合在其中的有害草籽、昆虫进行取样,并对高清图像进行针对各个检查项的数量占比分析。

24.具体的,所述近红外nir检测单元通过向粮食发送红外光并采集红外光谱,检测流

动状态的粮食水分、脂肪、蛋白、粗纤维、固体废物,采样时长可手动设置,获取摊铺在溜槽上20mm厚表层粮食成分含量数据,实现对整批粮食的分层、连续随机理化检测并汇总成理化数据。近红外nir检测单元在获得进入工作状态信号后,测取粮食水分、脂肪、蛋白谱图,并分段处理谱图信息,分段或整批给出粮食理化品质检测值。

25.具体的,所述选模块通过色选单元分析粮食不同的表观特征分辨出表观质量不完善的粮粒,通过吹料单元将不完善粮粒吹出样料并称重。在样料下落的过程中利用粮食不同表观特性分辨出不完善的粮粒,并利用气嘴将不完善粒吹出样料。

26.具体的,所述取样模块、多要素检测模块、分选模块、容重、千粒检测模块、和多元信息处理模块之间通信连接。各模块所检测到的信息通过通信连接传送至多元信息处理模块中。

27.最后说明的是,以上举例仅仅是对本发明的举例说明,并不构成对本发明的保护范围的限制,凡是与本发明相同或相似的设计均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。