一种燕尾槽的槽内角和槽底r角的检测方法

技术领域

1.本发明涉及尺寸检测技术领域,尤其涉及一种燕尾槽的槽内角和槽底r角的检测方法。

背景技术:

2.对于物理气相沉积的溅射靶材和化学气相沉积的沉积盘来说,其中内部存在燕尾槽,准确掌握这些燕尾槽的尺寸至关重要。目前的检测方法只有把产品切开才能检测到燕尾槽的槽内角都和槽底r角,所以只能加工练习品进行首件检查,无法做到所有产品都检测。而燕尾槽的槽内角和r角尺寸超差都有可能导致密封性不好,影响后续使用。

3.cn112797919a公开了一种电梯曳引轮轮槽三维尺寸检测方法,包括以下步骤:检测前的准备:通过调节激光发射模块的位置,激光发射模块使曳引轮上显现一条沿所述曳引轮轴向延伸的轮廓曲线,通过调节拍照模块的位置,使拍照模块的相机拍到激光投射到曳引轮的轮廓曲线,将安装标记块安装在所述曳引轮上;获得激光轮廓曲线照片:运转所述曳引轮,拍照模块对所述曳引轮连续拍照,获得曳引轮的轮槽表面激光轮廓线照片,选择曳引轮一圈内轮槽表面激光轮廓线照片;提取轮廓曲线:选择曳引轮连续旋转一周的轮廓曲线为一组,提取激光轮廓线照片的轮廓曲线尺寸数据;建立三维几何模型:依据所述曳引轮外圆的直径和激光轮廓线照片的轮廓曲线尺寸的数据,对轮槽尺寸进行三维重构;提取轮槽的体征几何数据:对三维几何模型数据,针对各个轮槽截面曲线进行拟合分析,计算出轮槽角度,槽底拟合圆直径、轮槽切口角度、槽底宽度、槽底拟合圆圆心距曳引轮边缘距离,判断所提取的数据;缺陷定位:将轮槽的体征几何数据与标准数据对比,根据数据对比找出具体定位的缺陷位置,但所述检测方法操作复杂,成本高。

4.cn106595420a公开了一种环形榫槽工作面尺寸的检测方法,包括以下步骤:根据榫槽结构特征和工作面尺寸,设计榫槽工作面最小尺寸样板,满足榫槽车削加工最小尺寸;在车加工榫槽时,当加工尺寸接近最小尺寸时,用最小尺寸样板检查是否能通过环形榫槽工作面;如果样板通过,在测量基准处加塞尺;如果所加塞尺厚度小于等于h,则说明该榫槽工作面尺寸满足要求,h=δ/2

×

tgα,其中h为应加塞尺厚度的最大值,α为榫槽工作面与回转轴线角度,δ为公差尺寸,但所述检测方法操作过程复杂,准确度不高。

5.cn111102927a公开了一种母线槽尺寸检测系统、方法和装置,以自动完成母线槽尺寸检测,提高母线槽尺寸测量的效率和精度,提高生产效率,减少需要的人力,降低企业的生产成本。本发明中的母线槽尺寸检测系统包括工控主机,以及与工控主机连接的相机、位置传感器和第一显示器,其中:位置传感器与母线槽检测位相对,用于监测母线槽是否位于母线槽检测位;相机与母线槽检测位相对,用于采集母线槽图像;工控主机用于:当母线槽位于母线槽检测位时控制相机采集母线槽图像,根据母线槽图像计算母线槽的相间距和母排长度差;第一显示器用于显示母线槽的相间距和母排长度差,但所述检测方法操作复杂,成本高。

6.因此,有必要开发一种检测方法简单,准确度高的燕尾槽的尺寸检测方法。

技术实现要素:

7.鉴于现有技术中存在的问题,本发明提供一种燕尾槽的槽内角和槽底r角的检测方法,所述检测方法通过采用倒模胶对燕尾槽的内部结构进行倒模,得到燕尾槽内部模型,从而进行尺寸的检测,所述检测方法操作过程简单,能够降低成本,保证产品质量。

8.本发明提供一种燕尾槽的槽内角和槽底r角的检测方法,所述燕尾槽包括底面和侧面,所述底面与侧面相连接处设置有槽底r角,所述侧面的呈现角度为槽内角;所述检测方法包括采用倒模胶在燕尾槽内进行倒模,静置,得到燕尾槽内部模型,进行尺寸的检测。

9.本发明提供的检测方法是采用倒模胶对燕尾槽进行倒模,由于倒模胶具有快速凝结,自身凝结不粘粘其他物质的特性,故而可以用于燕尾槽的倒模,需要将这种胶进行混合,在用工具将其放入燕尾槽内均匀涂抹,在重力的作用下,该胶会填满槽内的每处空隙,之后等待自然风干即可拿出,在投影仪下进行尺寸的检测。

10.本发明中侧面的呈现角度为侧面的正视图中,两条侧边延长后形成的角度。

11.优选地,所述槽底r角的半径为0.2~1.5mm,例如可以是0.2mm、0.4mm、0.6mm、0.8mm、1mm、1.2mm、1.3mm或1.5mm等。

12.优选地,所述槽内角的角度为0~90

°

,例如可以是0

°

、10

°

、20

°

、30

°

、40

°

、50

°

、60

°

、70

°

、80

°

或90

°

等。

13.槽内角为0

°

时,侧面的呈现角度为侧面的正视图中,两条侧边相互平行,即燕尾槽为方槽。

14.优选地,所述倒模胶包括弹性体印模材料。

15.本发明中倒模胶可以用于牙医行业使用的口腔倒模胶,是临床中取模较为准确的印模材料,具有省时省力,操作方便;由于这种胶有印模准确,尺寸稳定、快速凝结,自身凝结不粘粘其他物质的特性,故而可以用于燕尾槽的倒模。在采用倒模胶之前要进行充分的搅拌。

16.优选地,所述倒模胶的弹性回复率≥99%,例如可以是99%、99.1%、99.2%、99.3%、99.4%、99.5%、99.6%、99.7%、99.8%或99.9%等。

17.优选地,所述倒模胶的线性尺寸变化率≤0.2%,例如可以是0.2%、0.19%、0.18%、0.17%、0.16%、0.15%、0.14%、0.13%、0.12%、0.11%或0.1%等。

18.优选地,所述倒模胶的成分包括乙烯基聚硅氧烷、交联剂和铂催化剂。

19.优选地,所述倒模胶的成分还包括填料和色素。

20.优选地,所述倒模胶中乙烯基聚硅氧烷、交联剂和铂催化剂的质量比为(2~4):(2~3):1,例如可以是2:2:1、3:2:1、4:2:1、2:2.5:1、3:2.5:1、4:2.5:1、2:3:1、3:3:1或4:3:1等。

21.本发明中将倒模胶中乙烯基聚硅氧烷、交联剂和铂催化剂的质量比为(2~4):(2~3):1,能够印模准确,尺寸稳定、快速凝结,自身凝结不粘粘其他物质,提高倒模过程的可靠性,提高尺寸检测的准确度。

22.优选地,所述倒模包括将倒模胶在燕尾槽内充分填充并压实。

23.优选地,所述倒模的时间为1~2min,例如可以是1min、1.1min、1.2min、1.3min、1.4min、1.5min、1.6min、1.7min、1.8min、1.9min或2min等。

24.优选地,所述静置的时间为3~4min,例如可以是3min、3.1min、3.2min、3.3min、

3.4min、3.5min、3.6min、3.7min、3.8min、3.9min或4min等。

25.本发明中静置是等待倒模胶凝结,随后将其取出进行尺寸的检测。

26.优选地,所述尺寸的检测包括将燕尾槽内部模型放置于投影仪下进行检测。

27.本发明中所述投影仪包括图像尺寸测量仪。

28.与现有技术相比,本发明至少具有以下有益效果:

29.(1)本发明提供的燕尾槽的槽内角和槽底r角的检测方法,所述检测方法通过采用倒模胶对燕尾槽的内部结构进行倒模,得到燕尾槽内部模型,从而进行尺寸的检测,所述检测方法操作过程简单,能够降低成本,保证产品质量;

30.(2)本发明提供的燕尾槽的槽内角和槽底r角的检测方法,所述检测方法准确度高,槽底r角的半径的误差≤0.09mm,槽内角的角度的误差≤0.8

°

,在优选条件下,槽底r角的半径的误差≤0.04mm,槽内角的角度的误差≤0.4

°

。

附图说明

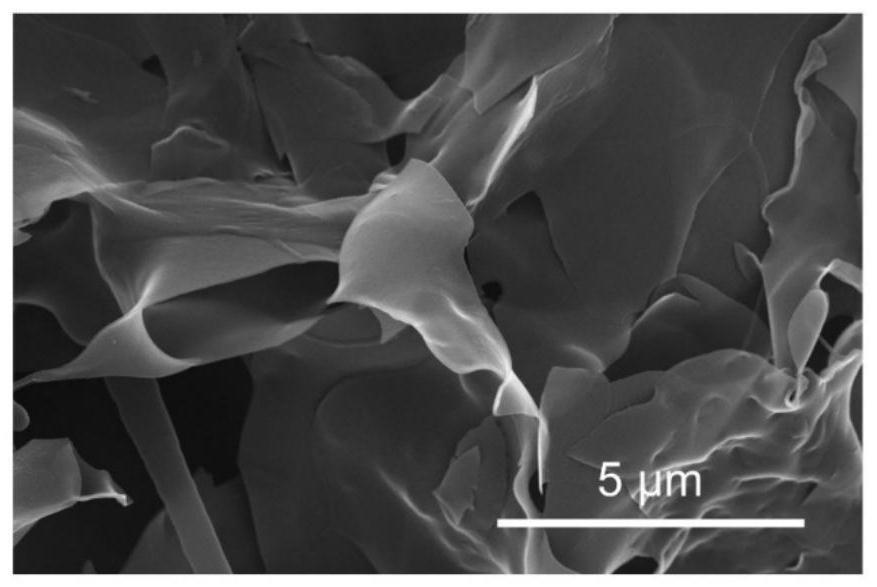

31.图1是本发明实施例1中燕尾槽的结构示意图。

具体实施方式

32.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

33.下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

34.一、实施例

35.实施例1

36.本实施例提供一种燕尾槽的槽内角和槽底r角的检测方法,所述燕尾槽包括底面和侧面,所述底面与侧面相连接处设置有半径为0.7mm的槽底r角,所述侧面的呈现角度为槽内角,槽内角的角度为48

°

,如图1所示,所述检测方法包括采用倒模胶在燕尾槽内进行倒模,倒模为将倒模胶在燕尾槽内充分填充并压实,所采用的倒模胶的弹性回复率为99%,倒模胶的线性尺寸变化率为0.2%,倒模胶中乙烯基聚硅氧烷、交联剂和铂催化剂的质量比为3:2.5:1,交联剂为过氧化二异丙苯,倒模1.5min后进行静置3.5min,得到燕尾槽内部模型,将燕尾槽内部模型放置于型号为im

‑

8005图像尺寸测量投影仪下进行尺寸的检测。

37.实施例2

38.本实施例提供一种燕尾槽的槽内角和槽底r角的检测方法,所述燕尾槽包括底面和侧面,所述底面与侧面相连接处设置有半径为0.2mm的槽底r角,所述侧面的呈现角度为槽内角,槽内角的角度为5

°

,所述检测方法包括采用倒模胶在燕尾槽内进行倒模,倒模为将倒模胶在燕尾槽内充分填充并压实,所采用的倒模胶的弹性回复率为99%,倒模胶的线性尺寸变化率为0.2%,倒模胶中乙烯基聚硅氧烷、交联剂和铂催化剂的质量比为2:2:1,交联剂为过氧化二异丙苯,倒模1min后进行静置3min,得到燕尾槽内部模型,将燕尾槽内部模型放置于型号为im

‑

8005图像尺寸测量投影仪下进行尺寸的检测。

39.实施例3

40.本实施例提供一种燕尾槽的槽内角和槽底r角的检测方法,所述燕尾槽包括底面和侧面,所述底面与侧面相连接处设置有半径为1.5mm的槽底r角,所述侧面的呈现角度为

槽内角,槽内角的角度为90

°

,所述检测方法包括采用倒模胶在燕尾槽内进行倒模,倒模为将倒模胶在燕尾槽内充分填充并压实,所采用的倒模胶的弹性回复率为99%,倒模胶的线性尺寸变化率为0.2%,倒模胶中乙烯基聚硅氧烷、交联剂和铂催化剂的质量比为4:3:1,交联剂为过氧化二异丙苯,倒模2min进行静置4min,得到燕尾槽内部模型,将燕尾槽内部模型放置于型号为im

‑

8005图像尺寸测量投影仪下进行尺寸的检测。

41.实施例4

42.本实施例提供一种燕尾槽的槽内角和槽底r角的检测方法,所述检测方法中所使用的倒模胶的弹性回复率为90%,其余均与实施例1相同。

43.实施例5

44.本实施例提供一种燕尾槽的槽内角和槽底r角的检测方法,所述检测方法中所使用的倒模胶的线性尺寸变化率为0.3%,其余均与实施例1相同。

45.实施例6

46.本实施例提供一种燕尾槽的槽内角和槽底r角的检测方法,所述检测方法中所使用的倒模胶中乙烯基聚硅氧烷、交联剂和铂催化剂的质量比为1:2.5:1,其余均与实施例1相同。

47.实施例7

48.本实施例提供一种燕尾槽的槽内角和槽底r角的检测方法,所述检测方法中所使用的倒模胶中乙烯基聚硅氧烷、交联剂和铂催化剂的质量比为5:2.5:1,其余均与实施例1相同。

49.实施例8

50.本实施例提供一种燕尾槽的槽内角和槽底r角的检测方法,所述检测方法中所使用的倒模胶中乙烯基聚硅氧烷、交联剂和铂催化剂的质量比为3:1:1,其余均与实施例1相同。

51.实施例9

52.本实施例提供一种燕尾槽的槽内角和槽底r角的检测方法,所述检测方法中所使用的倒模胶中乙烯基聚硅氧烷、交联剂和铂催化剂的质量比为3:4:1,其余均与实施例1相同。

53.二、对比例

54.对比例1

55.本对比例提供一种燕尾槽的槽内角和槽底r角的检测方法,所述燕尾槽包括底面和侧面,所述底面与侧面相连接处设置有半径为0.7mm的槽底r角,所述侧面的呈现角度为槽内角,槽内角的角度为48

°

,所述检测方法为将燕尾槽切开,放置于型号为im

‑

8005图像尺寸测量投影仪下进行尺寸的检测。

56.本对比例损害产品,造成资源浪费。

57.三、测试及结果

58.误差的计算公式如式(1)所示:

59.误差=|实际值

‑

测量值|

ꢀꢀ

式(1)

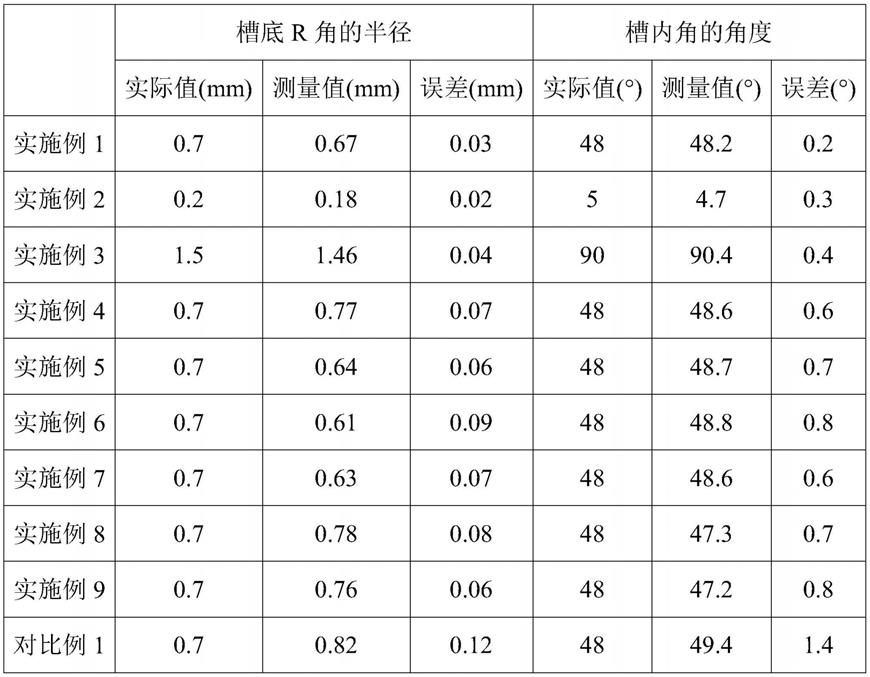

60.以上实施例和对比例的测试结果如表1所示。

61.表1

[0062][0063]

从表1可以看出以下几点:

[0064]

(1)本发明提供一种燕尾槽的槽内角和槽底r角的检测方法,所述检测方法通过采用倒模胶对燕尾槽的内部结构进行倒模,得到燕尾槽内部模型,从而进行尺寸的检测,所述检测方法操作过程简单,能够降低成本,保证产品质量,具体而言,实施例1~3中槽底r角的半径的误差≤0.09mm,槽内角的角度的误差≤0.8

°

,在优选条件下,槽底r角的半径的误差≤0.04mm,槽内角的角度的误差≤0.4

°

;

[0065]

(2)结合实施例1和实施例4可知,实施例1中倒模胶的弹性回复率为99%,相较于实施例4中倒模胶的弹性回复率为90%而言,实施例1中槽底r角的半径的误差为0.03mm,槽内角的角度的误差为0.2

°

,而实施例4中槽底r角的半径的误差为0.07mm,槽内角的角度的误差为0.6

°

,由此表明,本发明提供的检测方法中倒模胶的弹性回复率在一定范围内,能够进一步提高燕尾槽尺寸检测的准确度;

[0066]

(3)结合实施例1和实施例5可知,实施例1中倒模胶的线性尺寸变化率为0.2%,相较于实施例5中倒模胶的线性尺寸变化率为0.3%而言,实施例1中槽底r角的半径的误差为0.03mm,槽内角的角度的误差为0.2

°

,而实施例5中槽底r角的半径的误差为0.06mm,槽内角的角度的误差为0.7

°

,由此表明,本发明提供的检测方法中倒模胶的线性尺寸变化率在一定范围内,能够进一步提高燕尾槽尺寸检测的准确度;

[0067]

(4)结合实施例1和实施例6~7可知,实施例1倒模胶中乙烯基聚硅氧烷、交联剂和铂催化剂的质量比为3:2.5:1,相较于实施例6~7倒模胶中乙烯基聚硅氧烷、交联剂和铂催化剂的质量比分别为1:2.5:1和5:2.5:1而言,实施例1中槽底r角的半径的误差为0.03mm,槽内角的角度的误差为0.2

°

,而实施例6~7中槽底r角的半径的误差分别为0.09mm和

0.07mm,槽内角的角度的误差分别为0.8

°

和0.6

°

,由此表明,本发明提供的检测方法中,倒模胶中乙烯基聚硅氧烷的含量在一定范围内,能够进一步提高燕尾槽尺寸检测的准确度;

[0068]

(5)结合实施例1和实施例8~9可知,实施例1倒模胶中乙烯基聚硅氧烷、交联剂和铂催化剂的质量比为3:2.5:1,相较于实施例8~9倒模胶中乙烯基聚硅氧烷、交联剂和铂催化剂的质量比分别为3:1:1和3:4:1而言,实施例1中槽底r角的半径的误差为0.03mm,槽内角的角度的误差为0.2

°

,而实施例8~9中槽底r角的半径的误差分别为0.08mm和0.06mm,槽内角的角度的误差分别为0.7

°

和0.8

°

,由此表明,本发明提供的检测方法中,倒模胶中交联剂的含量在一定范围内,能够进一步提高燕尾槽尺寸检测的准确度;

[0069]

(6)结合实施例1和对比例1可知,实施例1采用倒模胶对燕尾槽的内部结构进行倒模,得到燕尾槽内部模型,从而进行尺寸的检测,相较于对比例1中将燕尾槽切开,进行尺寸的检测而言,实施例1中槽底r角的半径的误差为0.03mm,槽内角的角度的误差为0.2

°

,而对比例1中槽底r角的半径的误差为0.12mm,槽内角的角度的误差为1.4

°

,由此表明,本发明提供的检测方法通过采用倒模胶对燕尾槽的内部结构进行倒模,得到燕尾槽内部模型,从而进行尺寸的检测,既能够避免产品的浪费,降低成本,又能够提高燕尾槽尺寸检测的准确度。

[0070]

综上所述,本发明提供一种燕尾槽的槽内角和槽底r角的检测方法,所述检测方法通过采用倒模胶对燕尾槽的内部结构进行倒模,得到燕尾槽内部模型,从而进行尺寸的检测,所述检测方法操作过程简单,能够降低成本,保证产品质量,槽底r角的半径的误差≤0.09mm,槽内角的角度的误差≤0.8

°

,在优选条件下,槽底r角的半径的误差≤0.04mm,槽内角的角度的误差≤0.4

°

。

[0071]

申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。