1.本发明涉及焊接技术领域,尤其是一种金属复合管及其制作方法。

背景技术:

2.金属复合管被广泛应用于广泛应用于油田、化工、电力等工业领域。目前常用的金属复合管制作工艺包括冶金熔合复合法,爆炸成型法及嵌套成型复合法。其中,冶金熔合复合法制造的金属复合管产品质量稳定,但由于工艺复杂,每炉冶炼金属数量较大,当客户需求特殊规格或订购数量较少时,制造成本高昂甚至无法制造;爆炸成型法制造的金属复合管产品质量不稳定,生产工艺非常复杂,难以精确控制;嵌套成型法制造的金属复合管中基材与复层仅机械结合,适用范围较少。

技术实现要素:

3.为了解决上述问题,本发明的目的是提供一种金属复合管及其制作方法,其通过在基材管外表面焊接堆焊层,并进行抛光,使得复合管制作工艺相对简单,质量稳定,精度高,且可进行小批量生产,提高生产效率。

4.本发明实施例采用的技术方案是:

5.一方面,本发明实施例提出了一种金属复合管,包括基材管和堆焊层,所述堆焊层焊接在所述基材管外表面的,所述基材管和所述堆焊层的接触面为粗糙面。

6.相比于传统的金属复合管,本发明实施例中,在基材管外表面焊接有堆焊层,堆焊为材料表面改性的一种经济而快速的工艺方法,用焊接方法在零件表面堆敷一层具有一定性能的材料,以增加零件的耐磨、耐热、耐腐蚀等方面性能。

7.进一步,所述堆焊层为镍基、不锈钢或钴基材料制成。

8.进一步,所述堆焊层的厚度为0.5至5mm。

9.进一步,所述基材管的管壁厚度为2.5

‑

100mm。

10.进一步,所述基材管由碳钢、合金钢、不锈钢或镍基材料制成。

11.另一方面,一种制作金属复合管的方法,应用于金属复合管,金属复合管包括基材管和堆焊层,其特征在于,所述方法包括:

12.在所述基材管外表面堆焊所述堆焊层;

13.对所述堆焊层进行抛光。

14.相比于传统的金属复合管,本发明实施例中,在基材管外表面堆焊堆焊层,堆焊层的材料、厚度及规格多样,不受生产模具约束,可进行小批量生产,工艺相对简单,质量稳定,精度高,复层与基材冶金结合,剪切强度高于现有技术,生产效率高;此外,对所述堆焊层进行抛光,相对未抛光的堆焊管,复合管有更平整光滑的外表,不易集聚灰渣。

15.进一步,使用gmaw(gas metal arc welding,熔化极气体保护焊)或lbw(laser beam welding,激光束焊接)方法在所述基材管外表面堆焊镍基、不锈钢或钴基材料。

16.进一步,使用机械抛光的方法对所述堆焊层进行抛光。

17.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

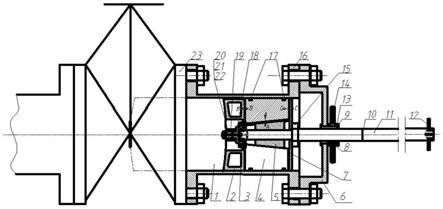

18.图1是本发明实施例的金属复合管的示意图;

19.图2是图1的剖视图;

20.图3是本发明实施例的制作金属复合管的流程图。

具体实施方式

21.本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

22.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

23.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

24.下面结合附图,对本发明实施例作进一步阐述。

25.如图1所示,图1是本发明实施例的金属复合管的示意图。

26.参照图1,一方面,本发明实施例提出了一种金属复合管,包括基材管100和堆焊层110,堆焊层110焊接在基材管100外表面的,在一实施例中,基材管100和堆焊层110的接触面为粗糙面。

27.相比于传统的金属复合管,本发明实施例中,在基材管100外表面焊接有堆焊层110,堆焊为材料表面改性的一种经济而快速的工艺方法,用焊接方法在零件表面堆敷一层具有一定性能的材料,以增加零件的耐磨、耐热、耐腐蚀等方面性能。

28.在本发明的一个实施例中,堆焊层110为不锈钢、镍基或钴基材料制成,不锈钢具有一定耐酸碱腐蚀性能力,以及具有一定的耐磨损能力;镍基合金具有良好的综合性能,具有很好的耐酸碱腐蚀能力,在高温下有较高的强度并具有一定的抗氧化腐蚀能力;钴基合金可以分为钴基耐磨损合金,钴基耐高温合金及钴基耐磨损和水溶液腐蚀合金。一般使情况下,钴基合金其实都是兼有耐磨损耐高温或耐磨损耐腐蚀的情况,有的工况还可能要求同时耐高温耐磨损耐腐蚀。

29.如图2所示,图2是图1的剖视图。

30.参照图2,在本发明的一个实施例中,堆焊层110的厚度为0.5至5mm。

31.在本发明的一个实施例中,所述基材管的管壁厚度为2.5

‑

100mm。

32.在本发明的一个实施例中,基材管100由碳钢、合金钢、不锈钢或镍基材料制成。

33.碳钢及合金钢管子常用于锅炉中壁温小于等于460℃或560℃的受热面管子,如20g及15crmog,具有价格低廉,焊接性良好,较好的冷热成型性能的特点,但其耐腐蚀及耐

磨能力较差,在使用过程中容易发生减薄失效;不锈钢管常用于锅炉中壁温小于等于670℃的受热面管子,如07cr19ni10,具有一定耐酸碱盐腐蚀及耐磨能力,焊接性良好,较好的冷热成型性能的特点,但其价格较高,且在高温腐蚀环境下依然存在减薄失效风险;镍基材料管子具有很好的耐腐蚀能力,但价格高昂,因此一般只设计使用薄壁管,同样容易发生减薄风险。

34.如图3所示,图3是本发明实施例的制作金属复合管的流程图。

35.参照图3,另一方面,一种制作金属复合管的方法,应用于金属复合管,金属复合管包括基材管100和堆焊层110,方法包括:

36.s100、在基材管100外表面堆焊堆焊层110;

37.s200、对堆焊层110进行抛光。

38.相比于传统的金属复合管,本发明实施例中,在基材管100外表面堆焊堆焊层110,堆焊层110的材料、厚度及规格多样,不受生产模具约束,可进行小批量生产,工艺相对简单,质量稳定,精度高,复层与基材冶金结合,剪切强度高于现有技术,生产效率高;此外,对堆焊层110进行抛光,相对未抛光的堆焊管,复合管有更平整光滑的外表,不易集聚灰渣。

39.在本发明的一个实施例中,使用gmaw及lbw方法在基材管100外表面堆焊镍基、不锈钢或钴基材料。

40.在本发明的一个实施例中,使用机械抛光的方法对堆焊层110进行抛光。

41.以上内容对本发明的较佳实施例和基本原理作了详细论述,但本发明并不局限于上述实施方式,熟悉本领域的技术人员应该了解在不违背本发明精神的前提下还会有各种等同变形和替换,这些等同变形和替换都落入要求保护的本发明范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。