1.本发明属于减振降噪技术领域,具体涉及一种基于液力伺服控制的隔振器。

背景技术:

2.通过在振源与受控对象之间串加一个弹性元件,可以降低受控对象对振源激励的响应,金属弹簧隔振器应用时间长、用途广,具有固有频率低、承载范围大、力学性能稳定、设计计算方法成熟、制造工艺简单成熟等优点。但是在振源激励恒力分量变化范围大且振源位移有限定的使用环境下,金属弹簧隔振器压缩范围受限,通过设置位移保护结构等方法,满足一定载荷范围内具有隔振功能,当恒力过大时位移保护结构会刚性接触,丧失隔振功能,无法满足全载荷范围隔振的需求。

技术实现要素:

3.本发明要解决的技术问题在于针对上述现有金属弹簧隔振器无法满足振源激励恒力分量变化范围大且振源位移有限定的使用环境的问题,提供一种基于液力伺服控制的隔振器,通过液力伺服控制自适应振源恒力,确保振源位移量不超过限定值,实现全载荷范围内具备隔振功能。

4.本发明为解决上述提出的技术问题所采用的技术方案为:

5.一种基于液力伺服控制的隔振器,包括隔振元件、集成阀块和控制箱;所述隔振元件包括液压缸、弹簧、活塞、推力支撑块、弹簧压帽、磁环、磁环固定装置、位移传感器;所述弹簧压帽后端位于所述液压缸内、前端从液压缸前端中部伸出,弹簧压帽能够相对液压缸沿轴向移动,所述推力支撑块固定安装在弹簧压帽前端,所述磁环通过磁环固定装置固定安装在弹簧压帽后端;所述活塞安装在液压缸内,所述弹簧安装在弹簧压帽与活塞之间,活塞与液压缸后端之间形成密封腔,所述密封腔通过油管与所述集成阀块的出油口连接;所述位移传感器固定安装于液压缸后端,位移传感器信号线与所述控制箱连接;所述集成阀块的进油口和回油口接入液压系统,集成阀块信号线与所述控制箱连接;所述控制箱依据位移传感器位移量信号控制集成阀块动作来作动液压,确保振源位移保持在设计范围内。

6.上述方案中,所述液压缸包括缸体、前端盖和后端盖,所述前端盖和后端盖固定安装在缸体两端。

7.上述方案中,所述位移传感器采用磁致伸缩位移传感器,位移传感器固定安装于后端盖上,其本体伸入缸体内;所述隔振元件还包括密封套筒,密封套筒套装于传感器本体外部,并与后端盖固定连接。

8.上述方案中,所述活塞内周和外周设置有密封圈,活塞与缸体、密封套筒和后端盖形成密封腔。

9.上述方案中,所述推力支撑块的外径大于前端盖的内径,推力支撑块和前端盖之间设置有保护间隙,保证振源位移不超过限定位移。

10.上述方案中,所述保护间隙值大于设计范围上限值而小于等于限定位移值。

11.上述方案中,所述弹簧压帽穿过前端盖位置处留有设计间隙,以防止弹簧压帽与前端盖刚性接触。

12.上述方案中,所述后端盖上设置有排气孔,根据隔振元件安装方向调整排气孔路位置,使排气孔路位于物理高位,用于在初次安装时将密封腔内空气排尽。

13.上述方案中,所述磁环固定装置包括磁环固定杆和磁环压板,所述磁环固定杆固定安装于弹簧压帽后端,磁环压板固定安装于磁环固定杆后端,磁环嵌置于磁环固定杆与磁环压板之间。

14.上述方案中,所述弹簧压帽和活塞均设置有裙边,以有效保中间的弹簧,避免弹簧偏斜。

15.本发明的有益效果在于:

16.1、本发明提供的基于液力伺服控制的隔振器,主要用于振源激励恒力分量变化范围大且振源位移有限定的使用环境,如推力轴承等。该隔振器通过液力伺服控制自适应振源恒力,当振源激励恒力分量变化时,控制箱依据隔振元件内部位移传感器位移量信号控制阀块动作来作动液压,确保振源位移量保持在设计范围内,实现全载荷范围内具备隔振功能。

17.2、本发明设置有刚性限位保护,在液压控制失效或特别工况下实现刚性限位,保护振源位移不超过限定位移(即许用位移),保证支撑作用,避免对振源造成损伤。

附图说明

18.下面将结合附图及实施例对本发明作进一步说明,附图中:

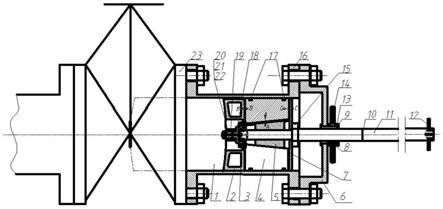

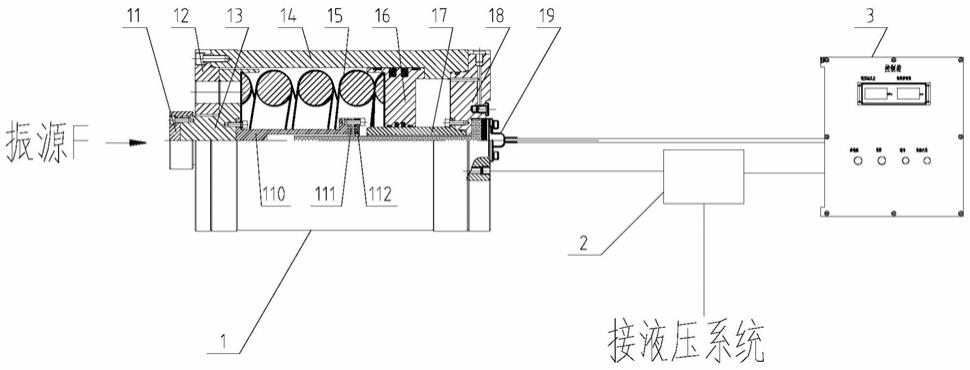

19.图1是本发明基于液力伺服控制的隔振器的总体结构图;

20.图2是图1所示隔振器的隔振元件的结构图。

21.图中:1、隔振元件;11、推力支撑块;12、前端盖;13、弹簧压帽;14、缸体;15、弹簧;16、活塞;17、密封套筒;18、后端盖;19、位移传感器;110、磁环固定杆;111、磁环;112、磁环压板;2、集成阀块;3、控制箱。

具体实施方式

22.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

23.如图1所示,为本发明实施例提供的一种基于液力伺服控制的隔振器,包括隔振元件1、集成阀块2和控制箱3。隔振元件1安装在振源与受控对象之间,隔振元件1包括缸体14、弹簧15、活塞16、前端盖12、后端盖18、推力支撑块11、弹簧压帽13、磁环111、磁环固定装置、位移传感器19。前端盖12和后端盖18固定安装在缸体14两端。弹簧压帽13后端位于缸体14内、前端从前端盖12中部伸出缸体14外,弹簧压帽13能够相对缸体14沿轴向移动,推力支撑块11固定安装在弹簧压帽13前端,磁环111通过磁环固定装置固定安装在弹簧压帽13后端。活塞16安装在缸体14内,弹簧15安装在弹簧压帽13与活塞16之间,活塞16与后端盖18之间形成密封腔。位移传感器19固定安装于后端盖18上,位移传感器19信号线与控制箱3连接。集成阀块2连接液压系统,并通过管路与密封腔连通,集成阀块2信号线与控制箱3连接。

24.进一步优化,本实施例中,磁环固定装置包括磁环固定杆110和磁环压板112,磁环

固定杆110固定安装于弹簧压帽13后端,磁环压板112固定安装于磁环固定杆110后端,磁环111嵌置于磁环固定杆110与磁环压板112之间。

25.进一步优化,本实施例中,位移传感器19采用磁致伸缩位移传感器,传感器本体伸入缸体14内。密封套筒17套装于传感器本体外部,并与后端盖18固定连接。

26.进一步优化,本实施例中,活塞16内周和外周设置有密封圈,与缸体14、密封套筒17和后端盖18形成密封腔。

27.工作原理:隔振元件1受到振源激励时,推力支撑块11、弹簧压帽13、磁环固定杆110、磁环111和磁环压板112在激励作用下向后端盖18方向移动并压缩弹簧15,所述磁环111与位移传感器19产生相对位移。所述控制箱3实时采集磁环111与位移传感器19的相对位移信号,并根据位移信号对集成阀块2进行控制,当位移超过设计范围(1mm

‑

2mm)上限时,控制集成阀块2加压,液压油经过集成阀块2进入隔振元件密封腔,在液压油作用下推动活塞16、弹簧15、弹簧压帽13、推力支撑块11向前端盖12方向移动,直至磁环111与位移传感器19相对位移量达到设计范围中位(1.5

±

0.1mm),关闭集成阀块2;当振源激励减小时,在弹簧15和液压油作用下弹簧压帽13、推力支撑块11向前端盖12方向移动,位移量减小超过设计范围(1mm

‑

2mm)下限时,控制箱3控制集成阀块2泄压,液压油从隔振元件1密封腔经集成阀块2泄入液压系统,活塞16、弹簧15、弹簧压帽13、推力支撑块11向前端盖12方向移动,直至磁环111与位移传感器19相对位移量达到设计范围中位(1.5

±

0.1mm),关闭集成阀块2,此时各部件达到新的力平衡。

28.进一步优化,本实施例中,推力支撑块11的外径大于前端盖12的内径,推力支撑块11和前端盖12之间设置有保护间隙(3mm)。当振源激励增大速度过快或者液压控制失效时,推力支撑块11在激励力作用下与前端盖12刚性接触,此时隔振元件1失去减振功能,但依然可以起到支撑承载作用,保护振源位移不超过限定位移(3mm)。

29.进一步优化,本实施例中,弹簧压帽13穿过前端盖12位置处留有设计间隙,可防止弹簧压帽13与前端盖12刚性接触,避免刚性接触削弱减振效果。

30.进一步优化,本实施例中,弹簧压帽13和活塞16均设置有裙边,以有效保中间的弹簧15,避免弹簧15偏斜。

31.进一步优化,本实施例中,后端盖18上设置有排气孔,根据隔振元件1安装方向调整排气孔路位置,使排气孔路位于物理高位,在初次安装时需要将密封腔内空气排尽。

32.本实施例中列举设计范围1

‑

2mm为例,其他数量依然在保护范围内。

33.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。