1.本发明涉及测量钢管数字射线图像质量领域,具体一种测量钢管数字射线图像信噪比的方法。

背景技术:

2.管道运输作为一种高效的专用运输手段,已在石油、天然气运输领域发挥了越来越大的作用。国内运输管线目前主要采用螺旋钢管、直缝钢管建造。为保证运输管线的可靠运作,必须严格保证所使用的钢管质量。随着钢管生产中x射线检测技术的不断发展,传统胶片照相技术、实时成像技术逐渐被数字射线检测技术所取代,用于钢管全焊缝检测。检测质量主要取决于数字图像质量,其优点是实时性好,检测效率高,后续处理手段丰富,图像的交互性、存储的便利性好。但在生产使用中,平板探测器的不一致性需要校正,不仅要满足灵敏度要求,还需要测量分辨率、信噪比等关键因素,而图像信噪比是反映成像系统性能和图像质量的主要指标。

3.中国专利号cn 109781752 a涉及一种用于检测套筒灌浆缺陷的x射线数字成像增强与定量识别方法。其工作原理是:包括以下步骤:s1、图像获取;s2、图像基本质量判别:判断成像系统的灵敏度、空间分辨率、信噪比;如果灵敏度、空间分辨率、信噪比均满足通过试验事先确定的数值,则进行步骤s3;否则,转为步骤s1重新获取图像;s3、图像质量增强;s4、灌浆缺陷界面识别;s5、灌浆缺陷长度量测:如果灌浆缺陷位于套筒出浆孔端部,则量测套筒出浆孔底部到灌浆缺陷界面的距离;如果灌浆缺陷位于套筒中部,则量测两个灌浆缺陷界面之间的距离。解决了该方法对套筒全长度范围进行成像清晰,能够基于图像的灰度计算,确定缺陷界面,进而确定缺陷的大小的问题。但该专利在使用时,不能检测工艺参数是否满足标准要求,不能验证所使用的数字成像系统性能,检测位置单一,检测范围有限。

技术实现要素:

4.本发明提供了一种测量钢管数字射线图像信噪比的方法,解决了如何验证所使用的数字成像系统性能和采用的射线检测工艺参数是否满足标准要求,怎样在检测中调整透照参数,提高信噪比,提高缺陷检出率,确保产品质量等技术问题。

5.为解决上述技术问题,本发明所采用的技术方案是:包括以下步骤s1、测量前准备、确定钢管规格、确定检测系统;s2、对测量钢管设备进行检测调整;s3、对测量所用软件进行调整:设置平板探测器帧叠加次数,帧速率,分别对平板进行偏移校正、增益校正,文件存储格式;s4、静态检测,获取图像:在钢管内表面焊缝处放置单线型像质计、双线型像质计和部位识别标记,使用检测工装将焊缝检测部位调整至探测器显示区域,x射线穿过受检构件在平板探测器上实时成像,使用软件静态图像捕捉功能获取数字图像;s5、图像基本质量判别:判断成像系统的灵敏度和空间分辨率,如果灵敏度和空间

分辨率均满足通过试验事先确定的数值,则进行步骤s6;否则,转为步骤s2进行设备调整;s6、对图像信噪比进行测量:当检测灵敏度和分辨率均满足标准要求后,软件设置测量部位面积,将选取框放置在热影响区或焊缝附近的母材处,软件计算测量区域的平均灰度值与信号统计标准差,按照信噪比定义得到测量信噪比snrm,再通过计算得到归一化信噪比 snrn;s7、如s5中所计算出的归一化信噪比snrn不满足标准要求,对步骤s3中帧叠加次数进行调整,调整后按步骤s5重新测量,测量数值符合标准后结束。

6.优选方案中,所述步骤s1中检测系统设置最高电压值为225kv,射线能量范围小于 225kvp,显示器分辨率大于1024

×

768。

7.优选方案中,所述步骤s2、对测量钢管设备进行检测调整的方法为:a1、计算出所测钢管焦点位置,并测量出焦点与钢管表面距离l1、钢管表面与平板探测器距离l2;几何不清晰度ug;a2、根据距离l1、l2调整射线管、钢管、平板探测器之间的距离;a3、计算出一次透照范围、射线管电压、射线管电流、焦点尺寸和曝光时间,并在x射线机操作面板上调整焦点尺寸、射线管电压、射线管电流、焦点尺寸和曝光时间。

8.优选方案中,所述s4中放置单线型像质计、双线型像质计、部位识别标记的方法为:照厚度在钢管内表面焊缝处放置单线型像质计(w10 fe)与金属丝横跨焊缝,在靠近被检焊缝的母材上放置双线型像质计(15d),金属丝与探测器的行或列成较小夹角(约 5

°

),在被检焊缝附近放置铅制定位标记、识别标记,所有标记不应干扰有效评定范围内的影像,且能同时在图像上显示清晰。

9.优选方案中,所述步骤s5、图像基本质量判别:判断成像系统的灵敏度、空间分辨率和信噪比;如果灵敏度、空间分辨率和信噪比均满足通过试验事先确定的数值,则进行步骤s6;否则,转为步骤s2进行设备调整的方法为:b1、校验灵敏度校验:使用直方图功能调整灰度范围,观察可识别最细单线型像质计丝号和校验检测灵敏度;b2、测量分辨率:开启分辨率测量工具,测量可识别双线型像质计丝号,确定检测分辨率;b3、若校验灵敏度与测量分辨率不满足标准要求,对步骤s2对钢管设备重新调整,重新获取图像,直到灵敏度与分辨率均符合标准要求。

10.优选方案中,所述受检构件,接收x射线的表面上粘贴单丝像质计和双丝像质计影像;所述平板探测器的分辨率不低于3.5lp/mm,灰度等级不低于16bit,平板探测器具备长时积分功能;所述工业计算机与平板探测器之间进行无线云数据传输,实现远程接收图像。

11.优选方案中,步骤s4中,采用固定式x射线机,通过中央控制器设置电压、电流、曝光时间及x射线机延迟开启时间。

12.本发明提供了一种测量钢管数字射线图像信噪比的方法,解决了如何验证所使用的数字成像系统性能和采用的射线检测工艺参数是否满足标准要求,怎样在检测中调整透照参数,提高信噪比,提高缺陷检出率,确保产品质量等技术问题。与现有技术相比,本发明包括测量前准备、确定钢管规格、确定检测系统;对测量钢管设备进行检测调整;对测量所用软件进行调整:静态检测,获取图像,图像基本质量判别;对图像信噪比进行测量,软件计

算测量区域的平均灰度值与信号统计标准差,按照信噪比定义得到测量信噪比snrm,再得到归一化信噪比snrn。结构功能多样实时性好,检测效率高,后续处理手段丰富,图像的交互性、存储的便利性好。在生产使用中,平板探测器的不一致性需要校正,不仅要满足灵敏度要求,还能根据需要测量分辨率、信噪比等关键因素,通过图像信噪比来反映成像系统性能和图像质量,准确实用,适合推广使用。

附图说明

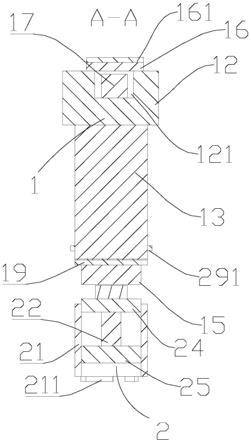

13.下面结合附图和实施例对本发明作进一步说明:图1为本发明整体流程图。

具体实施方式

14.实施例1:如图1中,一种测量钢管数字射线图像信噪比的方法,以钢管规格φ1016

×

21mm测试信噪比为例包括以下步骤:第一步、测量前准备、确定钢管规格、确定检测系统(1)准备测量用的电脑:操作系统windows 7或以上;cpu:3.0ghz四核及更高级别的处理器,内存4gb及以上;硬盘:100gb以上可用空间;显卡:有wddm2.0驱动的支持 directx 9且256mb显存以上级别的独立显卡或集成显卡;千兆有线网卡;与平板探测器相匹配的viva软件,软件功能包括探测器标定、探测器设置、影像获取、影像处理、格式转换等;(2)确定检测系统;x射线机型号hs

‑

xy

‑

225,x射线管型号mxr

‑

225/21,最高管电压 225kv,焦点尺寸1.0/3.0,平板探测器型号varexps1313dx,探测器面积130

×

130mm,像素尺寸127μm,射线能量范围<225kvp,a/d转换位数16bit,帧数率30fps(1

×

1)、60fps(2

ꢀ×

2);显示器分辨率≥1024

×

768;(3)确定钢管规格:计算出φ1016

×

21mm焦点与钢管表面l1距离,射线源在内透照,通常放置在钢管中心部位,源至钢管表面距离l1=(1016

÷

2)

‑

21=487mm,满足标准要求最小焦距;为确保平板探测器在钢管检测时不进行碰撞,但要尽量靠近,钢管外表面与平板探测器距离为20mm,钢管内表面与探测器l2=20 21=41mm,放大倍数m=(487 41)

÷

487 ≈1.08;射线源通常采用大焦点,焦点尺寸d为3.0mm,几何不清晰度ug=3

×

41

÷

487≈0.25mm,一次透照范围为探测器尺寸130mm,查看射线机透照参数,设定射线机管电压为 190kv,射线管电流为5ma,透照时间即全钢管所需检测时间10min。

15.第二步、对测量钢管设备进行检测调整根据步骤1第3步计算出的l1、l2调整射线管、钢管、平板探测器之间的距离,在x射线机操作面板上调整射线源焦点尺寸,管电压,管电流,透照时间。

16.第三步、对测量所用软件进行调整:设置平板探测器帧叠加次数,帧速率,分别对平板进行偏移校正、增益校正,文件存储格式。

17.使用viva软件设置平板探测器帧叠加次数为16次,帧速率为15帧/秒,按软件校正说明分别进行对平板进行偏移校正、增益校正,消除探测器存在的坏像素和系统噪声,文件存储格式设置为*.img。

18.第四步、静态检测,获取图像:在钢管内表面焊缝处放置单线型像质计、双线型像质计和部位识别标记,使用检测工装将焊缝检测部位调整至探测器显示区域,x射线穿过受检构件在平板探测器上实时成像,使用软件静态图像捕捉功能获取数字图像。

19.根据透照厚度在钢管内表面焊缝处放置单线型像质计(w10 fe),金属丝横跨焊缝,在靠近被检焊缝的母材上放置双线型像质计(15d),金属丝与探测器的行或列成较小夹角 (约5

°

),在被检焊缝附近放置铅制定位标记、识别标记,所有标记不应干扰有效评定范围内的影像,且能同时在图像上显示清晰;开启x射线机,使用检测工装将焊缝检测部位调整至探测器显示区域,使用软件静态图像捕捉功能获取数字图像,使用直方图功能调整灰度范围。

20.第五步、图像基本质量判别:判断成像系统的灵敏度、空间分辨率,如果灵敏度、空间分辨率均满足通过试验事先确定的数值,则进行步骤s6;否则,转为步骤s2进行设备调整。

21.观察可识别最细单线型像质计丝号,校验检测灵敏度,开启分辨率测量工具,测量可识别双线型像质计丝号,确定检测分辨率;若校验灵敏度与测量分辨率不满足标准要求,对步骤2重新调整。

22.第六步、对图像信噪比进行测量:当检测灵敏度、分辨率均满足标准要求后,软件设置测量部位面积,将选取框放置在热影响区或焊缝附近的母材处,软件计算测量区域的平均灰度值与信号统计标准差,按照信噪比定义得到测量信噪比snrm,再通过计算得到归一化信噪比snrn。

23.当检测灵敏度、分辨率均满足标准要求后,软件设置测量部位面积为20

×

55像素的矩形框,将矩形框放置在热影响区或焊缝附近的母材均匀部位,软件计算测量区域的平均灰度值与信号统计标准差σ,按照信噪比定义得到测量信噪比再通过计算得到归一化信噪比snrn=snrm

×

88.6/像素尺寸srb。第七步、如s5中所计算出的归一化信噪比snrn不满足标准要求,对步骤s3中帧叠加次数进行调整,调整后按步骤s5重新测量,测量数值符合标准后结束。

24.上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。