1.本发明属于生物质化工技术领域,涉及一种植物纤维原料的处理方法,尤其涉及一种醋酸溶液处理植物纤维原料的方法。

背景技术:

2.我国拥有丰富的秸秆等农林废弃物,目前绝大部分被直接焚烧,不仅浪费了宝贵的生物质资源,而且造成了严重的环境污染。利用这些廉价的木质纤维素资源生产可发酵糖,进而转化成人类所需的生物基化学品、生物能源及生物基材料,是生物质转化和发展生物经济的重要内容,对于社会经济的可持续发展具有重要的战略意义。

3.植物纤维原料富含纤维素、半纤维素和木质素组分,这三种组分以物理或化学结合的方式形成结构紧密的超分子化合物,具有较强的抗水解能力。为了提高植物纤维原料的糖化率,需要对木质纤维素进行预处理。目前,运用的预处理方法主要有物理法、物理化学法、化学法及生物法。

4.物理法主要通过机械粉碎、辐射等方式降低纤维素结晶度,增加木质纤维素的表面积,能源消耗高,工业适应性差。物理化学法主要包括水热法和蒸汽爆破法,通过溶解去除大部分的半纤维素促进酶水解过程,水热法无需添加化学品,废水容易处理,但预处理强度低,预处理效果差;蒸汽爆破法过程简单,包酸性蒸汽爆破设备要求高,设备投资成本高。生物法使利用微生物脱除木质素,该方法无污染、处理条件温和,但处理周期长且与预处理后纤维素糖化率低。化学法包括酸、碱预处理法,酸预处理一般采用普通的强无机酸,容易产生大量的抑制物,且腐蚀性强,对设备要求高;碱预处理法可以有效溶解半纤维素和木质素,但废水处理难度大。

5.cn 105239435 a公开了一种植物纤维原料的处理方法,包括以下步骤:(1)预浸渍:将植物纤维原料于na2co3水溶液中浸渍;(2)蒸煮:以有机酸水溶液为蒸煮溶剂,并添加无机酸作为催化剂,对浸渍后的植物纤维原料进行蒸煮。该方法能够提高纸浆的得桨率,降低了灰分含量,提高了纸浆的综合性能,但该方法添加了无机酸催化剂。

6.cn 106191158 a公开了一种清洁和安全的植物纤维原料预处理方法,包括以下步骤:(1)以天然木质纤维素为原料,粉碎后利用10-20%的醋酸(质量浓度)在120-150℃条件下预处理10-60min以有效水解和溶出半纤维素;(2)采用减压蒸发回收醋酸得到预处理物料,进行组成成分和物料得率分析;(3)将预处理物料与纤维素酶混合,加入水、ph缓冲液,混合至底物浓度5-20%,ph控制在4-6,纤维素酶用量控制在10-40fpiu/g纤维素,在45-55℃、100-200r/min的条件下酶解48-72h得到葡萄糖。上述方法使用生物法对预处理物料进行酶解,处理周期长,且无法对植物纤维原料产生的废水进行有效处理。

7.对此,提供一种耗水量低、产生废水少、工艺简单且处理成本较低的处理植物纤维原料的方法,有利于降低企业从对于从木质原料中提取纤维素、半纤维素以及木质素的成本,提高企业的经济效益,并能够降低环境污染。

技术实现要素:

8.本发明的目的在于提供一种醋酸溶液处理植物纤维原料的方法,所述方法使用高浓度的醋酸溶液对植物纤维原料进行处理,无需额外的添加催化剂,减少了溶剂种类与使用量,且原料中纤维素、木质素以及糖分的提取率高,提高了原料利用率,对植物纤维原料品质要求相对降低,有利于提高原料使用率。

9.为达到此发明目的,本发明采用以下技术方案:

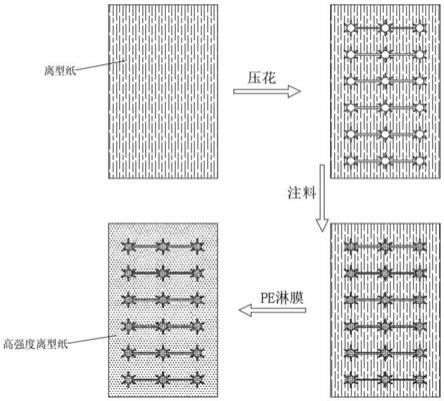

10.本发明提供了一种醋酸溶液处理植物纤维原料的方法,所述方法包括如下步骤:

11.(1)使用醋酸溶液对植物纤维原料进行蒸煮,蒸煮结束后固液分离,得到蒸煮液与第一次蒸煮植物纤维原料;或,第一次蒸煮结束后使用醋酸溶液置换蒸煮液;

12.(2)使用醋酸溶液对第一次蒸煮植物纤维原料进行第二次蒸煮;或,直接对置换后所得混合液进行第二次蒸煮;第二次蒸煮结束后固液分离,得到蒸煮液与第二次蒸煮植物纤维原料;

13.(3)洗涤步骤(2)所得第二次蒸煮植物纤维原料,得到洗涤液以及处理后的植物纤维原料;

14.(4)分别独立地对步骤(1)所得蒸煮液、步骤(2)所得蒸煮液与步骤(3)所得洗涤液进行回收处理。

15.本发明仅采用醋酸溶液对植物纤维原料进行处理,仅需控制蒸煮条件即可实现在无需添加催化剂的添加下对植物纤维原料进行蒸煮,减少了对植物纤维原料处理时溶剂使用种类与添加量,降低了对植物纤维原料的品质要求,降低了处理成本以及废液的处理量。经过醋酸溶液蒸煮后的植物纤维原料的分离效果好,纤维素、木质素以及糖分的得率高,提高了植物纤维原料的利用率。

16.本发明步骤(2)所述使用醋酸溶液对第一次蒸煮植物纤维原料进行第二次蒸煮是指,当第一次蒸煮后进行固液分离时,使用醋酸溶液与第一次蒸煮植物纤维原料混合后进行第二次蒸煮;当使用醋酸溶液置换蒸煮液时,置换后所得为醋酸溶液与第一次蒸煮植物纤维原料的混合物,可直接进行第二次蒸煮。

17.优选地,所述植物纤维原料包括木本类生物质和/或禾本类生物质。

18.优选地,所述木本类生物质包括硬木、软木或灌木中的任意一种或至少两种的组合,例如可以是硬木和软木的组合,软木和灌木的组合,硬木和灌木的组合或硬木、软木和灌木的组合。

19.优选地,所述禾本类生物质包括甘蔗渣、竹子、稻草、麦秸、玉米秸秆或芦苇中的任意一种或至少两种的组合,典型但非限制性的组合包括甘蔗渣与竹子的组合,竹子与稻草的组合,稻草与麦秸的组合,麦秸与玉米秸秆的组合,玉米秸秆与芦苇的组合,麦秸、玉米秸秆与芦苇的组合,竹子、稻草与麦秸的组合或甘蔗渣、竹子、稻草、麦秸、玉米秸秆与芦苇的组合。

20.优选地,步骤(1)与步骤(2)所述醋酸溶液的质量浓度分别独立地为60-100wt%,例如可以是60wt%、70wt%、80wt%、85wt%、90wt%、95wt%或100wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为75-100wt%。

21.本发明通过选用高质量浓度的醋酸溶液对植物纤维原料进行处理,无需额外的添加催化剂,降低了废液的处理难度与成本。通过对处理液中的醋酸进行回收,能够提高醋酸

的利用率,还能够对处理液中的木质素与糖分进行回收利用,提高了企业的经济效益。

22.优选地,步骤(1)所述植物纤维原料与醋酸溶液的质量比为1:(3-15),例如可以是1:3、1:5、1:7、1:9、1:11、1:13或1:15,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为1:(4-12)。

23.优选地,步骤(1)所述第一次蒸煮的温度为115-180℃,例如可以是115℃、125℃、130℃、135℃、140℃、150℃、160℃、165℃、170℃、175℃或180℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为130-160℃。

24.优选地,步骤(1)所述第一次蒸煮的绝对压力为0.2-1mpa,例如可以是0.2mpa、0.3mpa、0.5mpa、0.7mpa或1mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.3-0.8mpa。

25.优选地,步骤(1)所述第一次蒸煮的时间为1-8h,例如可以是1h、2h、3h、4h、5h、6h、6.5h、7h、7.5h或8h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为2-6h。

26.优选地,步骤(2)所述植物纤维原料与醋酸溶液的质量比为1:(3-15),例如可以是1:3、1:5、1:7、1:9、1:11、1:13或1:15,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为1:(4-12)。

27.当步骤(1)中第一次蒸煮结束后使用醋酸溶液置换蒸煮液时,置换所用醋酸溶液为质量浓度为60-100wt%的醋酸溶液,置换所用醋酸溶液与植物纤维原料的质量比为(3-15):1。当使用醋酸溶液置换蒸煮液时,置换后所得为醋酸溶液与第一次蒸煮植物纤维原料的混合物,可直接进行第二次蒸煮。

28.优选地,步骤(2)所述第二次蒸煮的温度为100-160℃,例如可以是100℃、110℃、120℃、130℃、140℃、150℃或160℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为120-150℃。

29.优选地,步骤(2)所述第二次蒸煮的时间为0.5-5h,例如可以是0.5h、1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h或5h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为2-4h。

30.优选地,步骤(2)所述蒸煮时的绝对压力为0.1-0.6mpa,例如可以是0.1mpa、0.2mpa、0.3mpa、0.35mpa、0.4mpa、0.45mpa、0.5mpa或0.6mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.2-0.6mpa。

31.优选地,步骤(3)所述醋酸溶液的质量浓度为70-100wt%,例如可以是70wt%、75wt%、80wt%、85wt%、90wt%、95wt%或100wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为80-100wt%。

32.本发明不仅采用高质量浓度的醋酸溶液对植物纤维原料进行蒸煮,还使用高质量浓度的醋酸溶液对植物纤维原料进行洗涤,降低了洗涤液回收处理的难度,通过对洗涤液进行浓缩,以将回收的醋酸回用于蒸煮和/或洗涤,还能回收浓缩液中存留的糖和/或木质素,提高了企业的经济效益。

33.优选地,步骤(3)所述洗涤为:使用醋酸溶液与水交替洗涤,得到醋酸洗涤液以及处理后的植物纤维原料;或,使用醋酸与醋酸萃取剂交替洗涤,洗涤后的植物纤维原料进行脱溶,得到处理后的植物纤维原料以及混合洗涤液。

34.洗涤所用醋酸的质量浓度为70-100wt%,例如可以是70wt%、75wt%、80wt%、85wt%、90wt%、95wt%或100wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为80-100wt%。

35.优选地,所述醋酸萃取剂包括酯类醋酸萃取剂、有机磷醋酸萃取剂、有机胺醋酸萃取剂或酮类醋酸萃取剂中的任意一种或至少两种的组合,典型但非限制性的组合包括酯类醋酸萃取剂与有机磷醋酸萃取剂的组合,有机磷醋酸萃取剂与有机胺醋酸萃取剂的组合,有机胺醋酸萃取剂与酮类醋酸萃取剂的组合或酯类醋酸萃取剂、有机磷醋酸萃取剂与有机胺醋酸萃取剂的组合,有机磷醋酸萃取剂、有机胺醋酸萃取剂与酮类醋酸萃取剂的组合或酯类醋酸萃取剂、有机磷醋酸萃取剂、有机胺醋酸萃取剂与酮类醋酸萃取剂的组合,优选为酯类醋酸萃取剂。

36.优选地,所述酯类醋酸萃取剂包括乙酸乙酯、乙酸正丙酯、乙酸异丙酯、乙酸正丁酯、乙酸异丁酯、乙酸仲丁酯、乙酸叔丁酯、正戊酸乙酯或乙酸甘油酯中的任意一种或至少两种的组合,典型但非限制性的组合包括乙酸乙酯与乙酸正丙酯的组合,乙酸正丙酯与乙酸异丙酯的组合,乙酸异丙酯与乙酸正丁酯的组合,乙酸正丁酯与乙酸异丁酯的组合,乙酸仲丁酯与乙酸叔丁酯的组合,乙酸叔丁酯与正戊酸乙酯的组合,正戊酸乙酯与乙酸甘油酯的组合。

37.优选地,步骤(3)所述交替洗涤的次数为2-10次,例如可以是2次、3次、4次、5次、6次、7次、8次、9次或10次,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

38.本发明所述“交替洗涤”为进行至少1次醋酸洗涤以及至少1次水或醋酸萃取剂洗涤,且第1次洗涤为醋酸洗涤,最后1次洗涤为水或醋酸萃取剂洗涤。例如,当使用醋酸与水交替洗涤4次时,第1次洗涤为醋酸洗涤,最后1次洗涤为水洗涤,中间两次洗涤可选的为醋酸洗和/或水洗,例如可以是醋酸洗、醋酸洗、醋酸洗与水洗,醋酸洗、醋酸洗、水洗与水洗,醋酸洗、水洗、醋酸洗与水洗,或醋酸洗、水洗、水洗与水洗。

39.当使用醋酸与醋酸萃取剂交替洗涤4次时,第1次洗涤为醋酸洗涤,最后1次洗涤为醋酸萃取剂洗涤,中间两次洗涤可选的为醋酸洗和/或醋酸萃取剂洗,例如可以是醋酸洗、醋酸洗、醋酸洗与醋酸萃取剂洗,醋酸洗、醋酸洗、醋酸萃取剂洗与醋酸萃取剂洗,醋酸洗、醋酸萃取剂洗、醋酸洗与醋酸萃取剂洗,或醋酸洗、醋酸萃取剂洗、醋酸萃取剂洗与醋酸萃取剂洗。

40.优选地,所述脱溶的温度为60-150℃,例如可以是60℃、70℃、80℃、90℃、100℃、110℃、120℃、130℃、140℃或150℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

41.优选地,步骤(4)所述对步骤(1)及步骤(2)所得蒸煮液进行浓缩回收醋酸处理的温度分别独立地为50-130℃,例如可以是50℃、60℃、70℃、80℃、90℃、95℃、100℃、105℃、110℃、115℃、120℃、125℃或130℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;真空度为-0.1mpa至0mpa,例如可以是-0.1mpa、-0.08mpa、-0.05mpa、-0.03mpa、-0.01mpa、-0.005mpa或0mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

42.优选地,步骤(4)所述对步骤(1)所得蒸煮液进行浓缩回收醋酸处理时,蒸煮液的浓缩倍数为3-10倍,例如可以是3倍、5倍、7倍、8倍、9倍或10倍,但不限于所列举的数值,数

值范围内其它未列举的数值同样适用。

43.优选地,步骤(4)所述对步骤(2)所得蒸煮液进行浓缩回收醋酸处理时,蒸煮液的浓缩倍数为3-10倍,例如可以是3倍、5倍、7倍、8倍、9倍或10倍,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

44.优选地,步骤(4)所述对步骤(3)所得醋酸洗涤液进行回收处理为在温度为50-130℃、真空度为-0.1mpa至0mpa的条件下使醋酸洗涤液浓缩5-30倍,回收得到醋酸与浓缩液;回收处理的温度为50-130℃,例如可以是50℃、60℃、70℃、80℃、90℃、95℃、100℃、105℃、110℃、115℃、120℃、125℃或130℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;真空度为-0.1mpa至0mpa,例如可以是-0.1mpa、-0.08mpa、-0.05mpa、-0.03mpa或0mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;浓缩的倍数为5-30倍,例如可以是5倍、10倍、15倍、20倍、25倍或30倍,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

45.优选地,步骤(4)所述对步骤(3)所得混合洗涤液进行回收处理为精馏分离得到醋酸与醋酸萃取剂。

46.所述精馏方法为本领域常规的精馏方法,本发明在此不再赘述,本发明通过精馏将混合洗涤液中的醋酸与醋酸萃取剂进行分离,从而使醋酸与醋酸萃取剂能够回用于对第二次蒸煮植物纤维原料的洗涤,从而减少了洗涤成本。

47.优选地,所述方法还包括对步骤(4)所得浓缩液进行木质素与糖液的分离,分离温度为40-100℃,例如可以是40℃、50℃、60℃、70℃、80℃、90℃或100℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

48.本发明对浓缩液进行木质素与糖液分离的方法包括但不限于常规的稀释,通过在40-100℃条件下稀释浓缩液实现木质素与糖液的分离。

49.作为本发明所述方法的优选技术方案,所述方法包括如下步骤:

50.(1)使用浓度为60-100wt%的醋酸溶液对植物纤维原料在温度为115-180℃、绝对压力为0.2-1mpa的条件下蒸煮1-8h,植物纤维原料与醋酸溶液的质量比为1:(3-15),蒸煮结束后固液分离,得到蒸煮液与第一次蒸煮植物纤维原料;或,蒸煮结束后使用浓度为60-100wt%的醋酸溶液置换蒸煮液,置换所用醋酸溶液的质量与植物纤维原料的质量比为(3-15):1;

51.(2)使用浓度为60-100wt%的醋酸溶液对第一次蒸煮植物纤维原料在温度为100-160℃、绝对压力为0.1-0.6mpa的条件下蒸煮0.5-5h,第一次蒸煮植物纤维原料与醋酸溶液的质量比为1:(3-15);或,直接对置换后所得混合液在温度为100-160℃、绝对压力为0.1-0.6mpa的条件下蒸煮0.5-5h;蒸煮结束后固液分离,得到蒸煮液与第二次蒸煮植物纤维原料;

52.(3)使用浓度为70-100wt%的醋酸溶液与水交替洗涤步骤(2)所得第二次蒸煮植物纤维原料2-10次,得到处理后植物纤维原料以及醋酸洗涤液;或,使用浓度为70-100wt%的醋酸溶液与醋酸萃取剂交替洗涤步骤(2)所得第二次蒸煮植物纤维原料2-10次,洗涤后的植物纤维原料在60-150℃下进行脱溶,得到处理后的植物纤维原料以及混合洗涤液;

53.(4)分别独立地对步骤(1)所得蒸煮液、步骤(2)所得蒸煮液与步骤(3)所得洗涤液进行回收处理,对步骤(1)以及步骤(2)所得蒸煮液进行回收处理的温度为50-130℃,真空

度为-0.1mpa至0mpa,浓缩的倍数为3-10倍,得到醋酸与浓缩液;对步骤(3)所得洗涤液进行回收处理;

54.所述回收处理包括对步骤(3)所得醋酸洗涤液进行回收处理为在温度为50-130℃、真空度为-0.1mpa至0mpa的条件下使醋酸洗涤液浓缩5-30倍,回收得到醋酸;或,对步骤(3)所得混合洗涤液进行回收处理为精馏分离得到醋酸与醋酸萃取剂;

55.(5)40-100℃条件下对步骤(4)所得浓缩液进行木质素与糖液分离。

56.相对于现有技术,本发明具有以下有益效果:

57.(1)本发明使用高浓度的醋酸溶液对植物纤维原料进行处理,无需额外的使用催化剂,减少了溶剂种类以及使用量,降低了处理成本以及环境污染的风险;

58.(2)本发明使用醋酸溶液对植物纤维原料进行处理,通过浓缩回收使用,减少了生产用水,降低了生产成本并降低了对环境的污染,节能环保;

59.(3)本发明仅使用醋酸溶液对植物纤维原料进行处理,无须添加其它助剂,即可将植物纤维原料中的木质素、纤维素以及糖分进行分离,实现了植物纤维原料的高效提取。

具体实施方式

60.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

61.实施例1

62.本实施例提供了一种醋酸溶液处理植物纤维原料的方法,所述植物纤维原料为竹子,包括如下步骤:

63.(1)使用浓度为85wt%的醋酸溶液对植物纤维原料在温度为140℃、绝对压力为0.8mpa的条件下蒸煮4h,植物纤维原料与醋酸溶液的质量比为1:8,蒸煮结束后固液分离,得到蒸煮液与第一次蒸煮植物纤维原料;

64.(2)使用浓度为85wt%的醋酸溶液对第一次蒸煮植物纤维原料在温度为130℃、绝对压力为0.4mpa的条件下蒸煮3h,第一次蒸煮植物纤维原料与醋酸溶液的质量比为1:8,蒸煮结束后固液分离,得到蒸煮液与第二次蒸煮植物纤维原料;

65.(3)使用浓度为85wt%的醋酸溶液与水交替洗涤步骤(2)所得第二次蒸煮植物纤维原料6次,得到处理后植物纤维原料与醋酸洗涤液;

66.(4)分别独立地对步骤(1)所得蒸煮液、步骤(2)所得蒸煮液与步骤(3)所得醋酸洗涤液进行回收处理,对步骤(1)以及步骤(2)所得蒸煮液进行回收处理的温度为100℃,真空度为-0.05mpa,浓缩的倍数为6倍,得到醋酸与浓缩液;对步骤(3)所得醋酸洗涤液进行回收处理时,进行浓缩回收醋酸处理的温度为100℃,真空度为-0.05mpa,浓缩的倍数为15倍,得到醋酸;所得醋酸回用于步骤(1)、步骤(2)与步骤(3);

67.(5)70℃条件下使用水稀释步骤(4)所得浓缩液,稀释倍数为12倍,固液分离后得到糖液与木质素。

68.本实施例对蒸煮液与洗涤液进行浓缩处理,通过回收乙酸降低了处理成本与环境压力;且浓缩液可用于提取糖和/或木质素,提高了企业的经济效益。

69.实施例2

70.本实施例提供了一种醋酸溶液处理植物纤维原料的方法,所述植物纤维原料为硬

木,包括如下步骤:

71.(1)使用浓度为75wt%的醋酸溶液对植物纤维原料在温度为130℃、绝对压力为0.4mpa的条件下蒸煮6h,植物纤维原料与醋酸溶液的质量比为1:12,蒸煮结束后固液分离,得到蒸煮液与第一次蒸煮植物纤维原料;

72.(2)使用浓度为75wt%的醋酸溶液对第一次蒸煮植物纤维原料在温度为140℃、绝对压力为0.3mpa的条件下蒸煮2h,第一次蒸煮植物纤维原料与醋酸溶液的质量比为1:12,蒸煮结束后固液分离,得到蒸煮液与第二次蒸煮植物纤维原料;

73.(3)使用浓度为90wt%的醋酸溶液与水交替洗涤步骤(2)所得第二次蒸煮植物纤维原料4次,得到处理后植物纤维原料与醋酸洗涤液;

74.(4)分别独立地对步骤(1)所得蒸煮液、步骤(2)所得蒸煮液与步骤(3)所得醋酸洗涤液进行回收处理;对步骤(1)所得蒸煮液进行浓缩回收醋酸处理的温度为80℃,真空度为-0.08mpa,浓缩的倍数为8倍,得到醋酸与浓缩液;对步骤(2)所得蒸煮液进行浓缩回收醋酸处理的温度为80℃,真空度为-0.08mpa,浓缩的倍数为8倍,得到醋酸与浓缩液;对步骤(3)所得洗涤液进行回收处理的温度为80℃,真空度为-0.08mpa,浓缩的倍数为10倍,得到醋酸;所得醋酸回用于步骤(1)、步骤(2)与步骤(3);

75.(5)50℃条件下使用水稀释步骤(4)所得浓缩液,稀释倍数为8倍,固液分离后得到糖液与木质素。

76.本实施例对蒸煮液与洗涤液进行浓缩处理,通过回收乙酸降低了处理成本与环境压力;且浓缩液可用于提取糖和/或木质素,提高了企业的经济效益。

77.实施例3

78.本实施例提供了一种醋酸溶液处理植物纤维原料的方法,所述植物纤维原料为玉米秸秆,包括如下步骤:

79.(1)使用浓度为100wt%的醋酸溶液对植物纤维原料在温度为160℃、绝对压力为0.3mpa的条件下蒸煮2h,植物纤维原料与醋酸溶液的质量比为1:4,蒸煮结束后固液分离,得到蒸煮液与第一次蒸煮植物纤维原料;

80.(2)使用浓度为100wt%的醋酸溶液对第一次蒸煮植物纤维原料在温度为120℃、绝对压力为0.2mpa的条件下蒸煮4h,第一次蒸煮植物纤维原料与醋酸溶液的质量比为1:4,蒸煮结束后固液分离,得到蒸煮液与第二次蒸煮植物纤维原料;

81.(3)使用浓度为80wt%的醋酸溶液与水交替洗涤步骤(2)所得第二次蒸煮植物纤维原料8次,得到处理后植物纤维原料与醋酸洗涤液;

82.(4)分别独立地对步骤(1)所得蒸煮液、步骤(2)所得蒸煮液与步骤(3)所得醋酸洗涤液进行回收处理;对步骤(1)所得蒸煮液进行浓缩回收醋酸处理的温度为120℃,真空度为-0.03mpa,浓缩的倍数为4倍,得到醋酸与浓缩液;对步骤(2)所得蒸煮液进行浓缩回收醋酸处理的温度为120℃,真空度为-0.03mpa,浓缩的倍数为4倍,得到醋酸与浓缩液;对步骤(3)所得洗涤液进行浓缩回收醋酸处理的温度为110℃,真空度为-0.03mpa,浓缩的倍数为20倍,得到醋酸;所得醋酸回用于步骤(1)、步骤(2)与步骤(3);

83.(5)80℃条件下使用水稀释步骤(4)所得浓缩液,稀释倍数为16倍,固液分离后得到糖液与木质素。

84.本实施例对蒸煮液与洗涤液进行浓缩处理,通过回收乙酸降低了处理成本与环境

压力;且浓缩液可用于提取糖和/或木质素,提高了企业的经济效益。

85.实施例4

86.本实施例提供了一种醋酸溶液处理植物纤维原料的方法,所述植物纤维原料为灌木,包括如下步骤:

87.(1)使用浓度为60wt%的醋酸溶液对植物纤维原料在温度为115℃、绝对压力为0.2mpa的条件下蒸煮8h,植物纤维原料与醋酸溶液的质量比为1:3,蒸煮结束后使用浓度为60wt%的醋酸溶液置换蒸煮液,置换所用醋酸溶液的质量与植物纤维原料的质量比为3:1;

88.(2)直接对置换后所得混合液在温度为150℃、绝对压力为0.6mpa的条件下蒸煮0.5h,蒸煮结束后固液分离,得到蒸煮液与第二次蒸煮植物纤维原料;

89.(3)使用浓度为100wt%的醋酸溶液与水交替洗涤步骤(2)所得第二次蒸煮植物纤维原料2次,得到处理后植物纤维原料与醋酸洗涤液;

90.(4)分别独立地对步骤(1)所得蒸煮液、步骤(2)所得蒸煮液与步骤(3)所得洗涤液进行回收处理;对步骤(1)所得蒸煮液进行浓缩回收醋酸处理的温度为130℃,真空度为0mpa,浓缩的倍数为3倍,得到醋酸与浓缩液;对步骤(2)所得蒸煮液进行浓缩回收醋酸处理的温度为130℃,真空度为0mpa,浓缩的倍数为3倍,得到醋酸与浓缩液;对步骤(3)所得洗涤液进行回收处理的温度为130℃,真空度为0mpa,浓缩的倍数为5倍,得到醋酸;所得醋酸回用于步骤(1)、步骤(2)与步骤(3);

91.(5)40℃条件下使用水稀释步骤(4)所得浓缩液,稀释倍数为4倍,固液分离后得到糖液与木质素。

92.本实施例对蒸煮液与洗涤液进行浓缩处理,通过回收乙酸降低了处理成本与环境压力;且浓缩液可用于提取糖和/或木质素,提高了企业的经济效益。

93.实施例5

94.本实施例提供了一种醋酸溶液处理植物纤维原料的方法,所述植物纤维原料为甘蔗渣,包括如下步骤:

95.(1)使用浓度为70wt%的醋酸溶液对植物纤维原料在温度为180℃、绝对压力为1mpa的条件下蒸煮1h,植物纤维原料与醋酸溶液的质量比为1:15,蒸煮结束后使用浓度为70wt%的醋酸溶液置换蒸煮液,置换所用醋酸溶液的质量与植物纤维原料的质量比为15:1;

96.(2)直接对置换后所得混合液在温度为100℃、绝对压力为0.1mpa的条件下蒸煮5h,蒸煮结束后固液分离,得到蒸煮液与第二次蒸煮植物纤维原料;

97.(3)使用浓度为70wt%的醋酸溶液与水交替洗涤步骤(2)所得第二次蒸煮植物纤维原料10次,得到处理后植物纤维原料与醋酸洗涤液;

98.(4)分别独立地对步骤(1)所得蒸煮液、步骤(2)所得蒸煮液与步骤(3)所得洗涤液进行回收处理;对步骤(1)所得蒸煮液进行浓缩回收醋酸处理的温度为50℃,真空度为-0.1mpa,浓缩的倍数为10倍,得到醋酸与浓缩液;对步骤(2)所得蒸煮液进行浓缩回收醋酸处理的温度为50℃,真空度为-0.01mpa,浓缩的倍数为10倍,得到醋酸与浓缩液;对步骤(3)所得洗涤液进行回收处理的温度为50℃,真空度为-0.1mpa,浓缩的倍数为30倍,得到醋酸;所得醋酸回用于步骤(1)、步骤(2)与步骤(3);

99.(5)100℃条件下使用水稀释步骤(4)所得浓缩液,稀释倍数为20倍,固液分离后得

到糖液与木质素。

100.本实施例对蒸煮液与洗涤液进行浓缩处理,通过回收乙酸降低了处理成本与环境压力;且浓缩液可用于提取糖和/或木质素,提高了企业的经济效益。

101.实施例6

102.本实施例提供了一种醋酸溶液处理植物纤维原料的方法,所述植物纤维原料为竹子,包括如下步骤:

103.(1)使用浓度为85wt%的醋酸溶液对植物纤维原料在温度为140℃、绝对压力为0.8mpa的条件下蒸煮4h,植物纤维原料与醋酸溶液的质量比为1:8,蒸煮结束后固液分离,得到蒸煮液与第一次蒸煮植物纤维原料;

104.(2)使用浓度为85wt%的醋酸溶液对第一次蒸煮植物纤维原料在温度为130℃、绝对压力为0.4mpa的条件下蒸煮3h,第一次蒸煮植物纤维原料与醋酸溶液的质量比为1:8,蒸煮结束后固液分离,得到蒸煮液与第二次蒸煮植物纤维原料;

105.(3)使用浓度为85wt%的醋酸溶液与乙酸乙酯交替洗涤步骤(2)所得第二次蒸煮植物纤维原料6次,洗涤后的植物纤维原料在100℃下进行脱溶,得到处理后植物纤维原料以及混合洗涤液;

106.(4)分别独立地对步骤(1)所得蒸煮液与步骤(2)所得蒸煮液进行回收处理,得到醋酸以及浓缩液,所得醋酸回用于步骤(1)、步骤(2)与步骤(3);对步骤(1)所得蒸煮液进行浓缩回收醋酸处理的温度为100℃,真空度为-0.05mpa,浓缩的倍数为6倍;对步骤(2)所得蒸煮液进行浓缩回收醋酸处理的温度为100℃,真空度为-0.05mpa,浓缩的倍数为6倍;精馏步骤(3)所得混合洗涤液,分离得到醋酸与醋酸萃取剂乙酸乙酯,醋酸回用于步骤(1)、步骤(2)与步骤(3),醋酸萃取剂乙酸乙酯回用于步骤(3);

107.(5)70℃条件下使用水稀释步骤(4)所得浓缩液,稀释倍数为12倍,固液分离后得到糖液与木质素。

108.本实施例对蒸煮液与洗涤液进行浓缩处理,通过回收乙酸降低了处理成本与环境压力;且浓缩液可用于提取糖和/或木质素,提高了企业的经济效益。

109.实施例7

110.本实施例提供了一种醋酸溶液处理植物纤维原料的方法,除将乙酸乙酯替换为乙酸正丙酯,步骤(3)所述脱溶的温度为150℃外,其余均与实施例6相同。

111.本实施例对蒸煮液与洗涤液进行浓缩处理,通过回收乙酸降低了处理成本与环境压力;且浓缩液可用于提取糖和/或木质素,提高了企业的经济效益。

112.实施例8

113.本实施例提供了一种醋酸溶液处理植物纤维原料的方法,除将乙酸乙酯替换为乙酸异丁酯,步骤(3)所述脱溶的温度为60℃外,其余均与实施例6相同。

114.本实施例对蒸煮液与洗涤液进行浓缩处理,通过回收乙酸降低了处理成本与环境压力;且浓缩液可用于提取糖和/或木质素,提高了企业的经济效益。

115.实施例9

116.本实施例提供了一种醋酸溶液处理植物纤维原料的方法,除将乙酸乙酯替换为正戊酸乙酯外,其余均与实施例6相同。

117.本实施例对蒸煮液与洗涤液进行浓缩处理,通过回收乙酸降低了处理成本与环境

0.05mpa,浓缩的倍数为6倍;

140.(4)70℃条件下使用水稀释步骤(4)所得浓缩液,稀释倍数为12倍,固液分离后得到糖液与木质素。

141.对比例2

142.本对比例提供了一种处理植物纤维原料的方法,除将醋酸溶液替换为等质量分数的甲酸溶液外,其余均与实施例1相同。

143.对比例3

144.本对比例提供了一种处理植物纤维原料的方法,除将醋酸溶液替换为等质量分数的丙酸溶液外,其余均与实施例1相同。

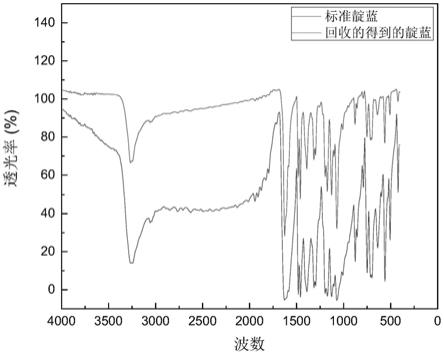

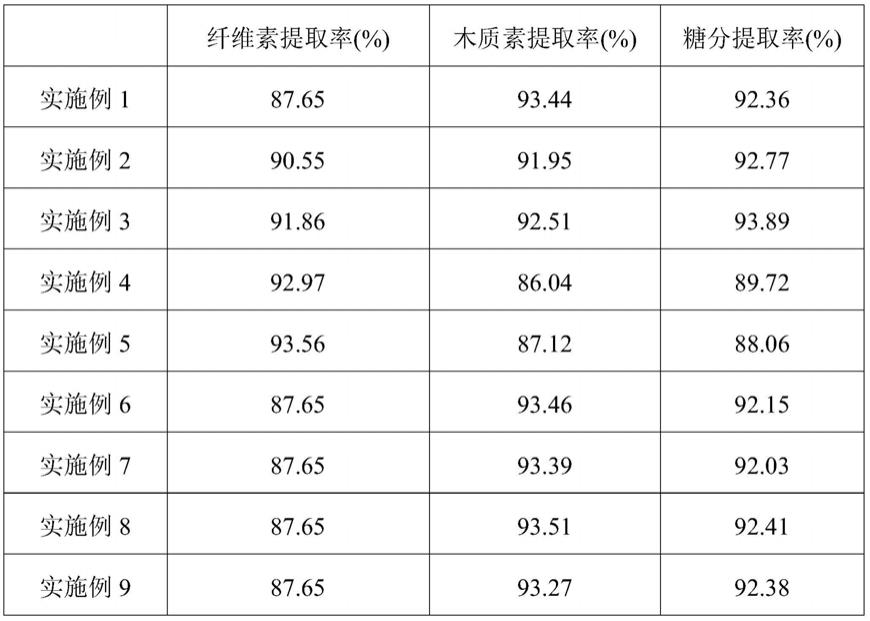

145.对实施例1-17以及对比例1-3所得处理后植物纤维原料的纤维素提取率、木质素提取率以及糖分提取率进行测定(提取出来的纤维素、木质素以及糖分重量各自与原料中该三种组分各自重量的比值,即为提取率),所得结果如表1所示。

146.按《gb/t 10337-2008造纸原料和纸浆中酸溶木素的测定》、《gb/t 2677.8-1994造纸原料酸不溶木素含量的测定》、《gb/t 2677.9-1994造纸原料多戊糖含量的测定》、《gb/t 12033-2008造纸原料和纸浆中糖类组分的气相色谱的测定》等方法测定原料中木素、糖分、纤维素组分含量,进而得到原料中纤维素、木质素以及糖分的理论重量。

147.提取出来的纤维素、木质素以及糖分的重量,则由处理后获得的产物重量计算,其中木质素产物可直接称重,糖分则通过分析获得的糖液中糖占比进行计算,纤维素产物则按原料测定的方法对处理后的纤维原料进行测定计算。

148.表1

149.[0150][0151]

由实施例1-10可知,本发明提供的醋酸溶液处理植物纤维原料的方法,能够使纤维素提取率达到87.65-93.56%;木质素提取率达到86.04-93.51%;糖分提取率达到88.06-93.89%。

[0152]

由实施例11可知,当第一次蒸煮的温度较低时,虽然纤维素提取率由87.65%升高至91.01%,但木质素提取率由93.44%降低至83.43%,且糖分提取率由92.36%降低至86.52%。

[0153]

由实施例12可知,当第一次蒸煮所用醋酸量较少时,虽然纤维素的提取率由87.65%升高至93.33%,但木质素的提取率由93.44%下降至81.61%,且糖分的提取率由92.36%降低至87.49%。而当蒸煮所用醋酸较多时,会造成醋酸的浪费,提高了蒸煮的成本。

[0154]

由实施例13可知,当第一次蒸煮的压力过高时,虽然糖分的提取率由92.36%升高至93.57%,但纤维素的提取率由87.65%降低至82.18%,且木质素提取率由93.44%降低至92.87%;而且,压力升高造成成本的增加,由此可知,第一次蒸煮的压力过高时,无法实现低成本下使纤维素、木质素以及糖分保持较高的提取率。

[0155]

由实施例14可知,当第二次蒸煮的温度较低时,虽然能够降低蒸煮成本,且使纤维素提取率由87.65%升高至93.64%,但木质素的提取率由93.44%降低至80.04%,糖分的提取率92.36%降低至86.12%,木质素与糖分的提取率下降较多。

[0156]

由实施例15可知,当第二次蒸煮的温度较高时,虽然木质素提取率与糖分提取率变化不大,但蒸煮问题提高造成了蒸煮成本的增加,且纤维素提取率由87.65%降低至79.97%。

[0157]

由实施例14与实施例15可知,当第二次蒸煮的温度过低或过高时,均不利于在低成本下使纤维素、木质素以及糖分保持较高的提取率。

[0158]

由实施例16可知,当第二次蒸煮的压力较高时,第二次蒸煮的成本提高,但纤维素提取率反而由87.65%降低至83.58%,木质素提取率由93.44%降低至90.89%,糖分提取率由92.36%降低至91.62%。

[0159]

由实施例17可知,当第二次蒸煮所用醋酸量较少时,虽然使纤维素提取率由87.65%升高至90.72%,但木质素提取率由93.44%降低至86.45%且糖分的提取率由92.36%降低至87.1%。

[0160]

由对比例1可知,当仅进行一次蒸煮时,纤维素提取率由87.65%降低至81.62%,木质素提取率由93.44%降低至86.33%,而糖分提取率由92.36%降低至91.82%。

[0161]

由对比例2-3可知,使用甲酸或丙酸溶液,均不能使三大组分达到很好地提取效果。

[0162]

综上所述,本发明使用高浓度的醋酸溶液对植物纤维原料进行处理,无需额外的使用催化剂,减少了溶剂种类以及使用量,降低了处理成本以及环境污染的风险;使用醋酸溶液对植物纤维原料进行处理,通过浓缩回收使用,减少了生产用水,降低了生产成本并降低了对环境的污染,节能环保;而且本发明仅使用醋酸溶液对植物纤维原料进行处理,无须添加其它助剂,即可将植物纤维原料中的木质素、纤维素以及糖分进行分类,实现了植物纤维原料的高效提取。

[0163]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。